Kaltisostatisches Pressen (CIP) ist eine Materialverarbeitungstechnik, die zum Verdichten von Pulvern – typischerweise Keramik, Metalle oder Graphite – zu festen, homogenen Massen, sogenannten „Grünlingen“, verwendet wird. Durch das Versiegeln des Pulvers in einer flexiblen elastomeren Form und das Eintauchen in ein Hochdruckflüssigkeitsmedium (normalerweise Wasser, Öl oder Glykol) nutzt das System bei Raumtemperatur den hydrostatischen Druck, um das Material gleichmäßig aus allen Richtungen zu verdichten.

Der entscheidende Vorteil von CIP gegenüber dem herkömmlichen Formpressen ist die Anwendung eines allseitigen Drucks nach dem Pascalschen Gesetz. Da die Kraft auf jede Oberfläche des Teils gleichmäßig aufgebracht wird, weist das resultierende Pressgut eine durchgehend gleichmäßige Dichte auf, wodurch Spannungsgradienten im Inneren praktisch eliminiert werden, die Rissbildung und Verformung während des anschließenden Sinterns oder Brennens verursachen.

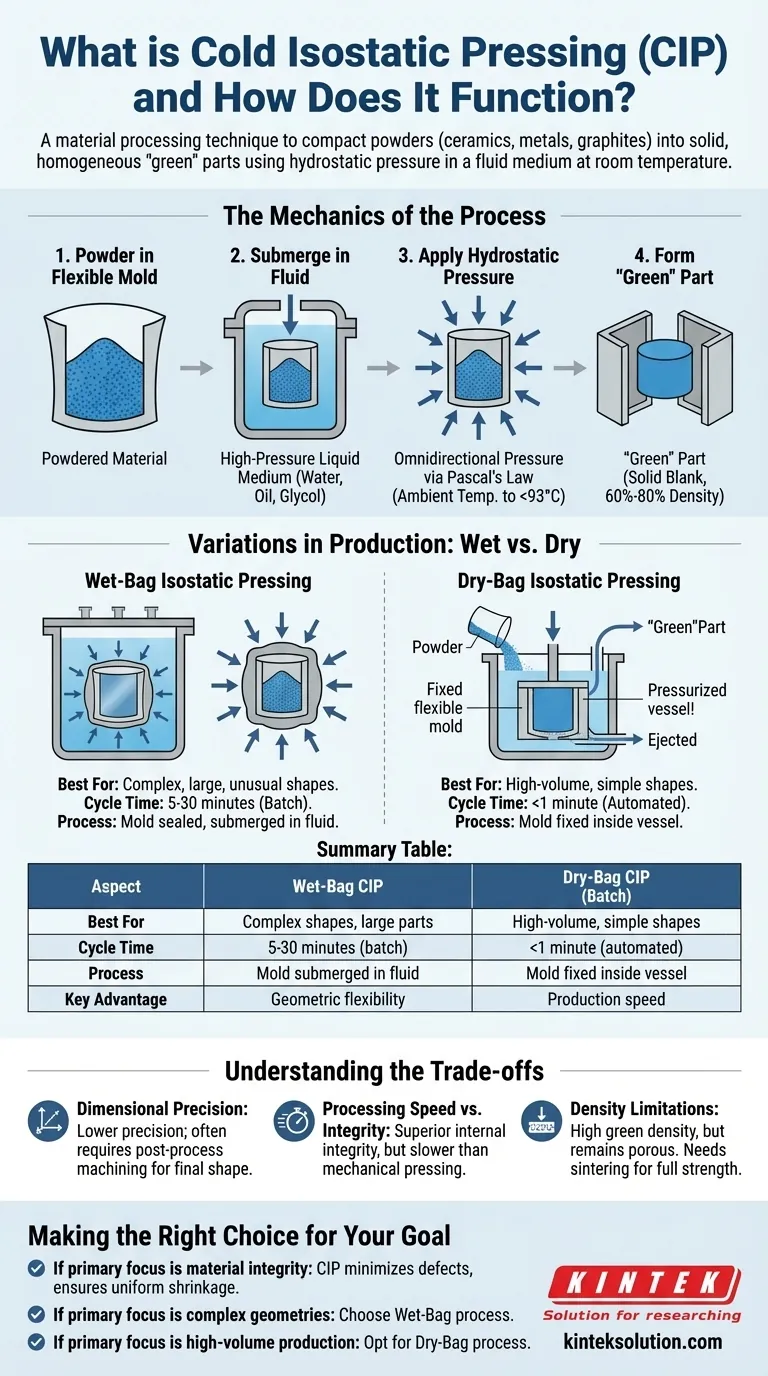

Die Mechanik des Prozesses

Das Prinzip des hydrostatischen Drucks

Im Gegensatz zum uniaxialen Pressen, das Pulver von oben nach unten komprimiert, basiert CIP auf dem Pascalschen Gesetz. Dieses Prinzip besagt, dass ein auf eine eingeschlossene Flüssigkeit ausgeübter Druck unvermindert in jede Richtung übertragen wird.

Die Form und das Medium

Das pulverförmige Material wird in eine flexible Form, oft aus Gummi, Kunststoff oder Elastomer, eingebracht. Dieser versiegelte Behälter wird dann in einem Druckbehälter in ein Flüssigkeitsmedium eingetaucht.

Verdichtung bei Raumtemperatur

Das System bringt die Flüssigkeit unter Druck, typischerweise bei Umgebungstemperaturen oder leicht darüber (unter 93 °C). Dies komprimiert die flexible Form gegen das Pulver und verbindet die Partikel zu einer festen Geometrie.

Der „Grünling“-Zustand

Das Ergebnis ist ein „Grünling“ – ein fester Rohling mit ausreichender Festigkeit für Handhabung und Bearbeitung. Je nach Material erreichen diese Teile typischerweise 60 % bis 80 % ihrer theoretischen Dichte (bei bestimmten Metallen potenziell höher) und sind somit ideale Vorformen für das abschließende Sintern oder Heißisostatisches Pressen (HIP).

Produktionsvarianten: Nass- vs. Trockenverfahren

Nass-CIP (Wet-Bag Isostatic Pressing)

Bei dieser Variante wird die gefüllte Form außerhalb des Behälters versiegelt und dann vollständig in die Druckflüssigkeit eingetaucht. Diese Methode eignet sich ideal für die Herstellung großer, komplexer oder ungewöhnlicher Formen. Es handelt sich jedoch um einen Batch-Prozess mit längeren Zykluszeiten, der typischerweise zwischen 5 und 30 Minuten dauert.

Trocken-CIP (Dry-Bag Isostatic Pressing)

Hier ist die flexible Form direkt im Druckbehälter befestigt. Das Pulver wird in die Form gegossen, unter Druck gesetzt und entnommen, ohne dass die Form den Behälter verlässt. Dies ermöglicht die Automatisierung und wesentlich kürzere Zykluszeiten (oft unter 1 Minute), wodurch es sich für die Massenproduktion einfacher Formen in großen Stückzahlen eignet.

Abwägungen verstehen

Maßhaltigkeit

Da die Form flexibel ist, kann CIP nicht die hohe Maßhaltigkeit des starren Formpressens garantieren. Die resultierenden Oberflächen sind oft uneben oder „rau“. Folglich erfordern die Teile in der Regel eine Nachbearbeitung, um ihre endgültige Nettform zu erreichen.

Verarbeitungsgeschwindigkeit vs. Integrität

Obwohl CIP eine überlegene innere strukturelle Integrität aufweist, ist es im Allgemeinen langsamer als mechanische Pressverfahren. Die Verwendung von Fluiddynamik und Dichtungsmanagement erhöht die Komplexität des Fertigungszyklus.

Dichtebeschränkungen

CIP ist in erster Linie ein Vorverarbeitungsschritt. Obwohl es eine hohe Grün-Dichte erreicht, bleibt das Teil im Vergleich zu einer vollständig geschmolzenen oder gegossenen Komponente porös. Es muss gesintert (gebrannt) werden, um seine endgültige Festigkeit und volle Dichte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: CIP ist überlegen, um Defekte zu minimieren und sicherzustellen, dass das Teil während des Brennens gleichmäßig schrumpft, ohne sich zu verziehen oder zu reißen.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: Wählen Sie das Nass-Verfahren, da es komplizierte Formen und große Seitenverhältnisse aufnehmen kann, die starre Formen nicht freigeben können.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Entscheiden Sie sich für das Trocken-Verfahren, um schnelle Zykluszeiten für einfache Komponenten wie Zündkerzenisolatoren oder Schleifkugeln zu erreichen.

CIP ist die definitive Fertigungslösung, wenn innere Gleichmäßigkeit und eine hochwertige Materialstruktur wichtiger sind als reine Produktionsgeschwindigkeit oder „Out-of-the-Box“-Maßhaltigkeit.

Zusammenfassungstabelle:

| Aspekt | Nass-CIP | Trocken-CIP |

|---|---|---|

| Am besten geeignet für | Komplexe Formen, große Teile | Massenproduktion, einfache Formen |

| Zykluszeit | 5-30 Minuten (Batch) | <1 Minute (automatisiert) |

| Prozess | Form in Flüssigkeit eingetaucht | Form im Behälter befestigt |

| Hauptvorteil | Geometrische Flexibilität | Produktionsgeschwindigkeit |

Müssen Sie hochintegre Keramik- oder Metallteile mit gleichmäßiger Dichte herstellen?

KINTEK ist auf fortschrittliche Labordruckmaschinen spezialisiert, einschließlich isostatischer Pressen, die entwickelt wurden, um die präzisen Anforderungen der Forschung und Entwicklung im Labor zu erfüllen. Unsere Kaltisostatischen Pressen (CIP) helfen Ihnen, eine überlegene Materialintegrität zu erzielen und Defekte in Ihren verdichteten Pulvern zu minimieren.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere zuverlässige isostatische Pressentechnologie Ihren Materialverarbeitungsworkflow verbessern und konsistente, qualitativ hochwertige Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen