Im Kern ist das kaltisostatische Pressen (KIP) ein Herstellungsverfahren zur Verdichtung von Pulvern zu einer festen Masse. Dabei wird eine Flüssigkeit verwendet, um extrem hohen, gleichmäßigen Druck aus allen Richtungen auf ein in einer flexiblen Form versiegeltes Pulver auszuüben, typischerweise bei Raumtemperatur. Dadurch entsteht ein dichtes, gleichmäßiges „Grünteil“ mit ausreichender Festigkeit für die Handhabung und weitere Verarbeitung.

Der grundlegende Vorteil von KIP ist seine Fähigkeit, Dichteunterschiede und innere Spannungen zu eliminieren, die bei anderen Pressmethoden üblich sind. Durch das gleichmäßige Ausüben von Druck von allen Seiten entstehen strukturell überlegene Komponenten, insbesondere solche mit komplexen Geometrien.

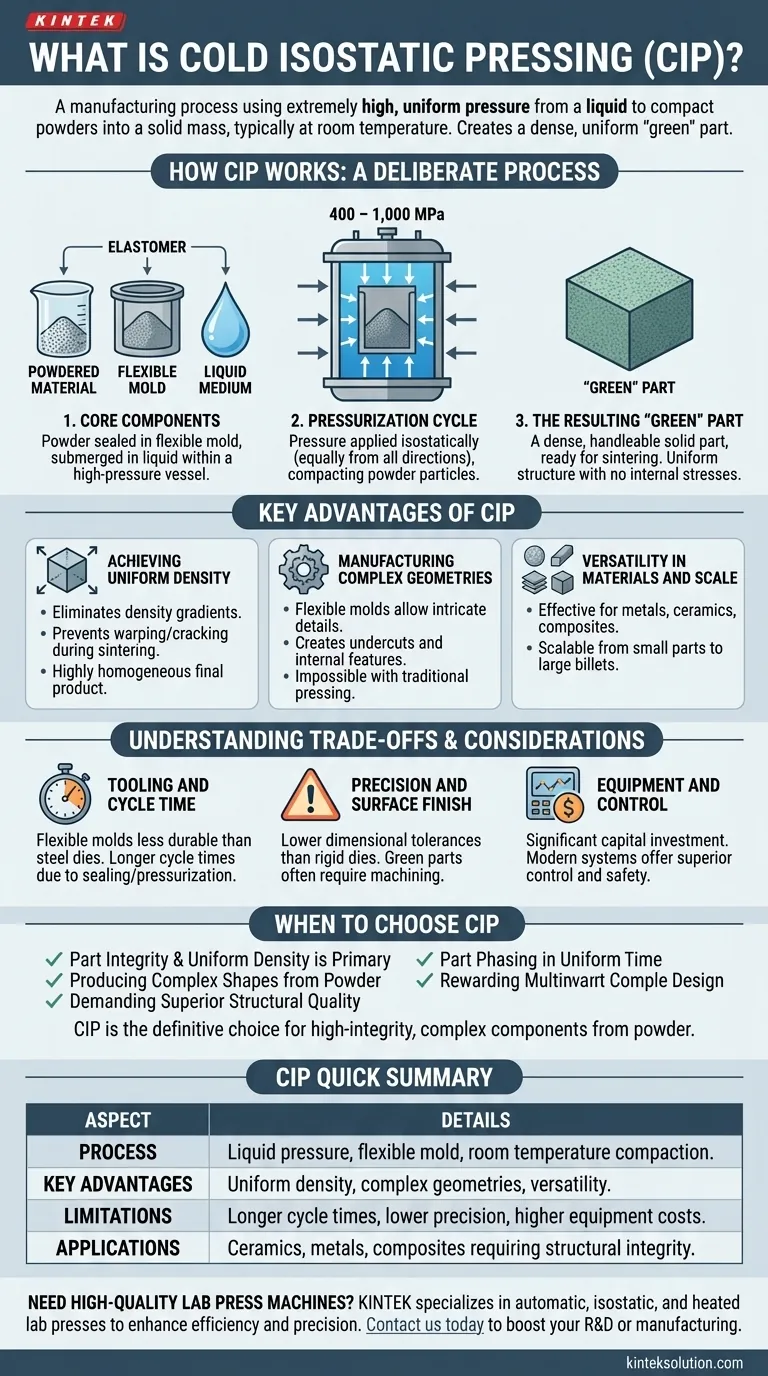

Wie kaltisostatisches Pressen funktioniert

Um den Wert von KIP zu verstehen, müssen Sie zunächst seine Mechanik verstehen. Der Prozess ist eine bewusste, mehrstufige Methode, die darauf abzielt, eine gleichmäßige Verdichtung zu erreichen.

Die Kernkomponenten

Der Aufbau umfasst drei Schlüsselelemente: ein pulverförmiges Material, eine flexible Form und ein flüssiges Medium. Das Pulver wird in eine passgenaue Form, typischerweise aus einem Elastomer wie Gummi oder Polyurethan, eingelegt und versiegelt. Dieses versiegelte Paket wird dann in eine Flüssigkeit (üblicherweise Wasser) in einem Hochdruckbehälter getaucht.

Der Druckzyklus

Eine externe Pumpe setzt die Flüssigkeit im Behälter unter Druck, wobei die Drücke oft zwischen 400 und 1.000 MPa liegen. Da der Druck durch eine Flüssigkeit übertragen wird, wirkt er isostatisch – gleichmäßig auf jede Oberfläche der flexiblen Form. Dieser Druck wird für eine festgelegte Dauer gehalten, um die Pulverpartikel zusammenzupressen und Hohlräume zu entfernen.

Das resultierende „Grünteil“

Das Ergebnis des KIP-Prozesses wird als „Grünteil“ bezeichnet. Diese Komponente ist eine feste, verdichtete Masse mit hoher Dichte und ausreichender mechanischer Festigkeit, um gehandhabt, bearbeitet oder zur nächsten Stufe bewegt zu werden. Es wurde noch nicht gebrannt oder gesintert, was der letzte Schritt ist, um die Partikel zu einem fertigen Keramik- oder Metallteil zu verschmelzen.

Hauptvorteile der KIP-Methode

Ingenieure wählen KIP, wenn die Einschränkungen einfacherer Verdichtungsmethoden, wie das uniaxiale Pressen, zu einer Belastung werden. Die Vorteile gehen direkt auf die Kernherausforderungen der Pulvermetallurgie und der technischen Keramik ein.

Erreichen einer gleichmäßigen Dichte

Dies ist der Hauptvorteil von KIP. Durch das gleichzeitige Komprimieren des Pulvers aus allen Richtungen werden Dichtegradienten eliminiert, die während der abschließenden Hochtemperatur-Sinterphase Verzug, Risse und Verformungen verursachen. Das Ergebnis ist ein hochhomogenes und zuverlässiges Endprodukt.

Herstellung komplexer Geometrien

Das traditionelle Gesenkpressen ist auf relativ einfache Formen beschränkt. Die Verwendung einer flexiblen Form bei KIP ermöglicht die Herstellung von Teilen mit komplizierten Details, Hinterschnitten und komplexen inneren oder äußeren Merkmalen. Dies eröffnet die Möglichkeit, Komponenten herzustellen, die sonst nicht aus Pulver geformt werden könnten.

Vielseitigkeit in Materialien und Maßstab

KIP ist wirksam für eine Vielzahl von Materialien, einschließlich Metalle, Keramiken, Verbundwerkstoffe und Kunststoffe, insbesondere solche, die mit anderen Methoden schwer zu verdichten sind. Der Prozess ist auch skalierbar und wird sowohl für die Massenproduktion kleiner Teile wie Zündkerzenisolatoren als auch für die Herstellung großer Blöcke oder langer Rohre verwendet.

Abwägungen und Überlegungen

Obwohl KIP leistungsstark ist, ist es keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Werkzeuge und Zykluszeit

Die in KIP verwendeten flexiblen Elastomerformen sind weniger haltbar und haben eine kürzere Lebensdauer als die gehärteten Stahlgesenke, die beim uniaxialen Pressen verwendet werden. Darüber hinaus kann der Prozess des Versiegelns der Form, des Unterdrucksetzens des Behälters und des Entlüftens zu längeren Zykluszeiten im Vergleich zu Hochgeschwindigkeits-Mechanikpressen führen.

Präzision und Oberflächengüte

Ein in einer flexiblen Form hergestelltes Teil weist nicht die engen Maßtoleranzen oder die glatte Oberflächengüte eines in einem starren Gesenk hergestellten Teils auf. Grünteile, die mittels KIP hergestellt werden, erfordern oft eine Bearbeitung vor dem Sintern, um die endgültigen Nettoformspezifikationen zu erreichen.

Ausrüstung und Steuerung

Der Prozess erfordert eine erhebliche Kapitalinvestition in Hochdruckbehälter, Pumpen und Sicherheitssysteme. Moderne elektrische KIP-Systeme bieten eine überlegene, automatisierte Steuerung des Druckzyklus, verbesserte Sicherheit und höhere Effizienz. Im Gegensatz dazu mangelt es einfacheren manuellen Systemen möglicherweise an der für einen wiederholbaren, hochertragreichen Prozess erforderlichen Präzision.

Wann kaltisostatisches Pressen wählen

Ihre Entscheidung für KIP sollte durch die spezifischen Anforderungen Ihrer Komponente und Ihres Materials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Bauteilintegrität und der gleichmäßigen Dichte liegt: KIP ist die überlegene Methode zur Minimierung innerer Spannungen und zur Vermeidung von Defekten während des Sinterns.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus Pulver liegt: Die flexiblen Werkzeuge von KIP ermöglichen die Herstellung von Geometrien, die mit dem traditionellen uniaxialen Pressen unmöglich sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung einfacher Teile in großen Mengen liegt: Die konventionelle Gesenkverdichtung kann kostengünstiger sein, aber Sie opfern die Dichtegleichmäßigkeit und geometrische Komplexität, die KIP bietet.

Letztendlich ist KIP die definitive Wahl, wenn Sie hochintegre, komplexe Komponenten aus Pulver herstellen müssen, die eine überragende strukturelle Qualität erfordern.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Verwendet Flüssigkeitsdruck in einer flexiblen Form, um Pulver bei Raumtemperatur zu verdichten |

| Hauptvorteile | Gleichmäßige Dichte, Fähigkeit zur Formung komplexer Geometrien, Vielseitigkeit bei Materialien |

| Einschränkungen | Längere Zykluszeiten, geringere Präzision, höhere Ausrüstungskosten |

| Anwendungen | Ideal für Keramiken, Metalle und Verbundwerkstoffe, die strukturelle Integrität erfordern |

Benötigen Sie hochwertige Laborpressen für Ihre Pulververdichtung? KINTEK ist spezialisiert auf automatische Laborpressen, isostatische Pressen, beheizte Laborpressen und mehr, um die Effizienz und Präzision Ihres Labors zu steigern. Unsere Ausrüstung gewährleistet gleichmäßige Ergebnisse für die Produktion komplexer Teile. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre F&E- oder Herstellungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen