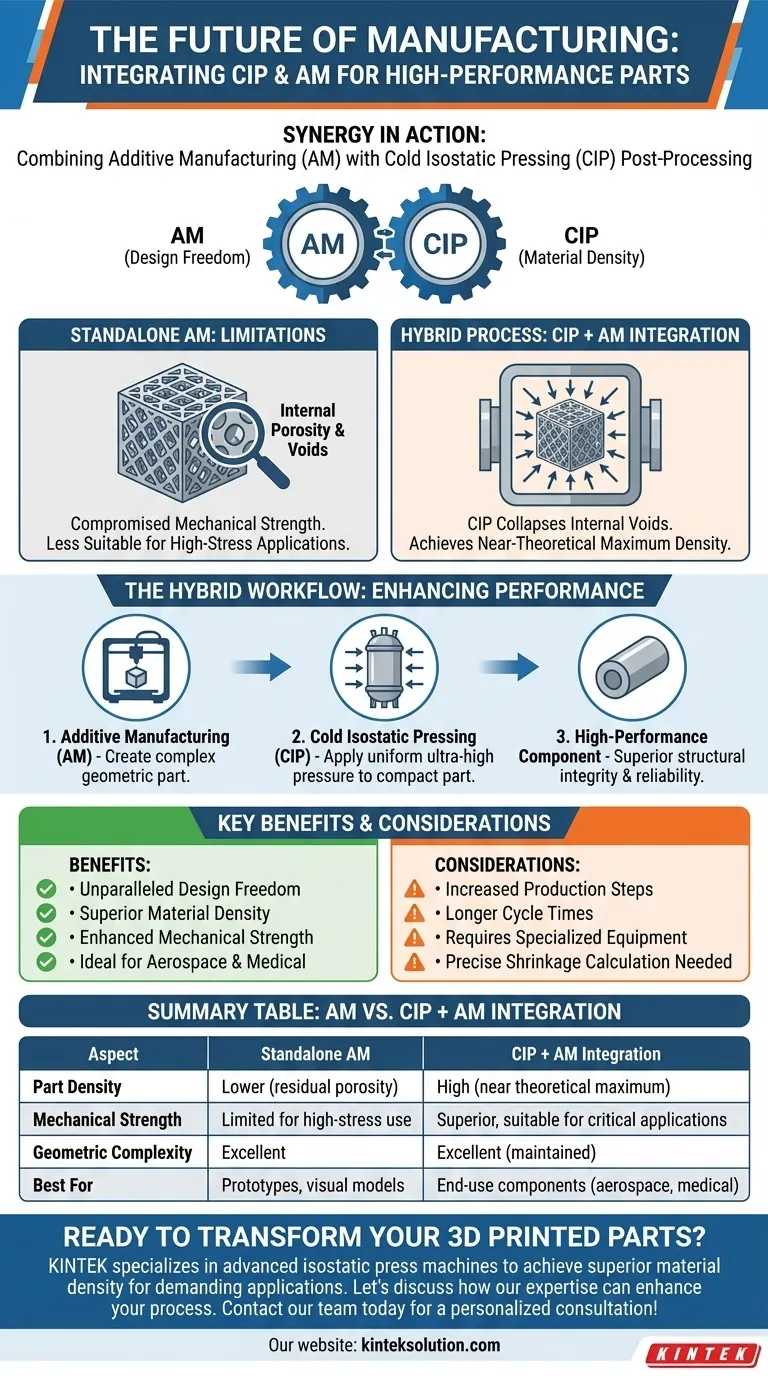

Ein deutlicher und sich entwickelnder Trend in der fortschrittlichen Fertigung ist die strategische Integration der Kaltisostatischen Pressung (CIP) mit der Additiven Fertigung (AM). Dieser Hybridansatz nutzt CIP als kritischen Nachbearbeitungsschritt, um die Dichte und die Materialeigenschaften von Teilen, die ursprünglich durch 3D-Druck hergestellt wurden, erheblich zu verbessern.

Während die additive Fertigung eine unübertroffene Designfreiheit bietet, entstehen oft Teile mit Restporosität. Die Kopplung dieser Technologien ermöglicht es Herstellern, die geometrische Komplexität des Druckens mit der überlegenen strukturellen Integrität zu erreichen, die typischerweise mit traditionellem Schmieden oder Gießen verbunden ist.

Die Synergie zwischen CIP und additiver Fertigung

Überwindung der Grenzen des 3D-Drucks

Die additive Fertigung (AM) zeichnet sich durch die Herstellung komplexer Geometrien aus, die mit subtraktiven Methoden nicht erstellt werden können. Ein häufiger Nachteil von AM ist jedoch die innere Porosität.

Mikroskopische Hohlräume, die während des Druckvorgangs verbleiben, können die mechanische Festigkeit und die Ermüdungslebensdauer der Komponente beeinträchtigen. Dies macht unbehandelte AM-Teile weniger geeignet für Anwendungen unter hoher Belastung.

Wie CIP die Materialdichte verbessert

Durch die Integration von CIP werden die vorab geformten AM-Teile einem gleichmäßigen, ultrahohen Druck aus allen Richtungen unterzogen.

Dieser Prozess dient dazu, innere Hohlräume zu kollabieren und die Mikrostruktur zu verdichten. Das Ergebnis ist eine Komponente, die ihre theoretische maximale Dichte erreicht, was ihre Haltbarkeit und Zuverlässigkeit drastisch verbessert.

Nutzung der Stärken beider Prozesse

Diese Integration ermöglicht es Ingenieuren, sich nicht mehr zwischen Form und Festigkeit entscheiden zu müssen.

Sie profitieren von den Vorteilen des schnellen Prototypings und der Anpassung von AM, während Sie CIP nutzen, um sicherzustellen, dass das Endprodukt strenge Industriestandards erfüllt. Dies ist besonders relevant für Sektoren wie Luft- und Raumfahrt und Medizintechnik, wo Materialversagen keine Option ist.

Verständnis der Kompromisse

Erhöhte Produktionskomplexität

Die Integration von CIP führt einen zusätzlichen Schritt in den Fertigungsablauf ein.

Dies erhöht die gesamte Zykluszeit und erfordert Zugang zu spezialisierten Hochdruckgeräten. Es entfernt den Prozess von der "Drucken und Fertig"-Einfachheit, die oft von AM-Befürwortern versprochen wird.

Verwaltung von Dimensionsänderungen

Da CIP durch Verdichtung des Materials zur Erhöhung der Dichte funktioniert, erfährt das Teil unweigerlich eine Schrumpfung.

Konstrukteure müssen diese Volumenreduktion präzise berechnen. Der ursprüngliche 3D-Druck muss skaliert werden, um die Kompression zu berücksichtigen, die während der isostatischen Pressphase auftritt, um sicherzustellen, dass die endgültigen Abmessungen korrekt sind.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser hybride Workflow Ihren Produktionsanforderungen entspricht, bewerten Sie Ihre Leistungsanforderungen im Verhältnis zu den Kostenbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität mit hoher Tragfähigkeit liegt: Nutzen Sie die CIP-AM-Integration, um sicherzustellen, dass Ihre komplexen Designs die erforderliche innere Dichte aufweisen, um strukturelles Versagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder visuellen Modellen liegt: Bleiben Sie bei der eigenständigen additiven Fertigung, da die verbesserte Dichte durch CIP für nicht-funktionale Teile wahrscheinlich unnötig ist.

Durch die Überbrückung der Lücke zwischen Designflexibilität und Materialfestigkeit verwandelt diese Integration 3D-gedruckte Teile von Prototypen in leistungsstarke Endverbrauchskomponenten.

Zusammenfassungstabelle:

| Aspekt | Eigenständige AM | CIP + AM Integration |

|---|---|---|

| Teiledichte | Niedriger (Restporosität) | Hoch (nahe dem theoretischen Maximum) |

| Mechanische Festigkeit | Begrenzt für Hochlastanwendungen | Überlegen, geeignet für kritische Anwendungen |

| Geometrische Komplexität | Ausgezeichnet | Ausgezeichnet (beibehalten) |

| Am besten geeignet für | Prototypen, visuelle Modelle | Endverbrauchskomponenten (Luft- und Raumfahrt, Medizin) |

Sind Sie bereit, Ihre 3D-gedruckten Prototypen in leistungsstarke, produktionsreife Teile zu verwandeln?

Durch die Integration der Kaltisostatischen Pressung (CIP)-Technologie können Sie die Einschränkungen der Porosität in der additiven Fertigung überwinden. KINTEK ist spezialisiert auf fortschrittliche Labordruckmaschinen, einschließlich isostatischer Pressen, um Ihnen zu helfen, die überlegene Materialdichte und strukturelle Integrität zu erreichen, die für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizintechnik und mehr erforderlich sind.

Lassen Sie uns besprechen, wie unsere Expertise Ihren Fertigungsprozess verbessern kann. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion