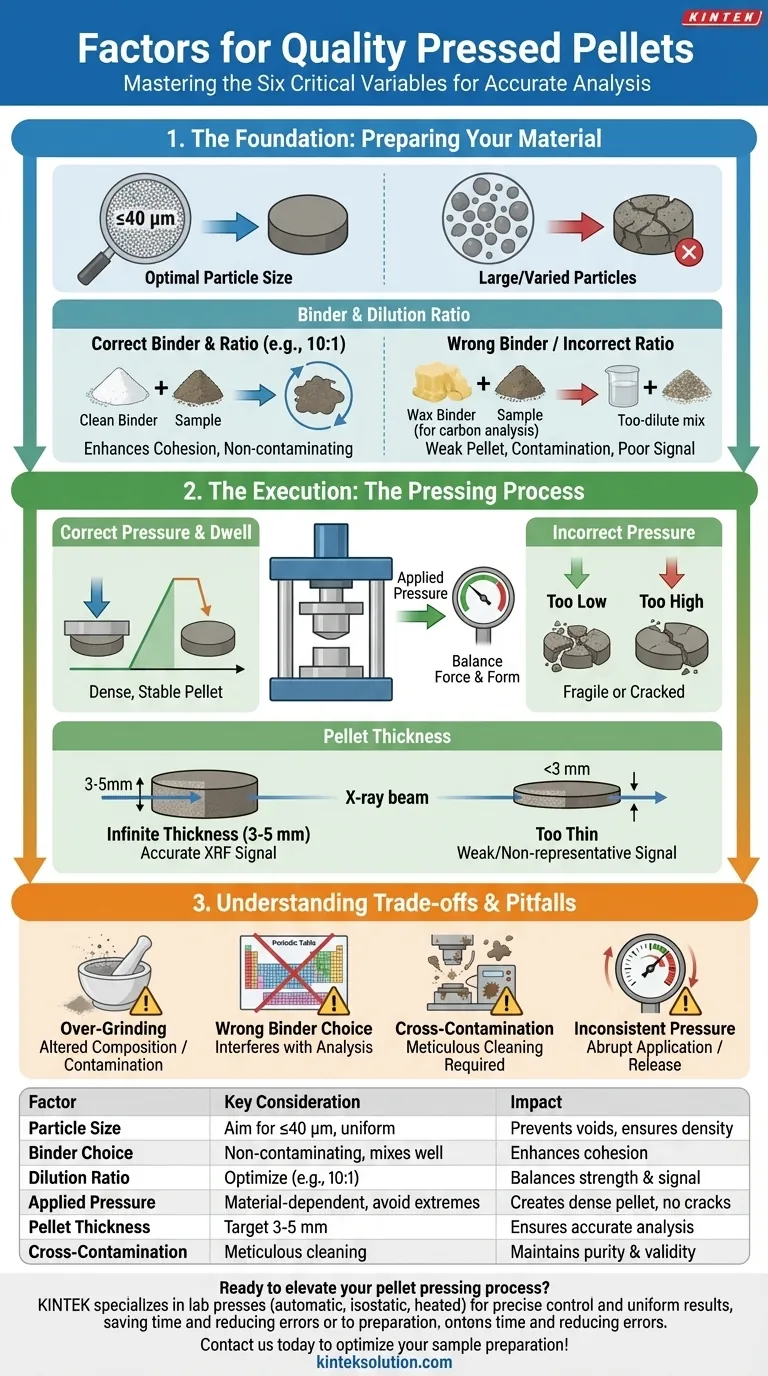

Im Wesentlichen hängt die Herstellung eines hochwertigen Presspellets von sechs entscheidenden Faktoren ab: der Größe der Probenpartikel, der Wahl des Bindemittels, dem Verdünnungsverhältnis von Probe zu Bindemittel, dem angewandten Druck, der endgültigen Dicke des Pellets und der strikten Vermeidung von Kreuzkontaminationen. Die Beherrschung dieser Variablen ist der Schlüssel zur Herstellung von Pellets, die stabil, gleichmäßig und für eine präzise Analyse geeignet sind.

Das ultimative Ziel ist nicht nur, ein Pulver zu einer festen Scheibe zu pressen, sondern eine perfekt homogene und repräsentative Probe zu erstellen. Die Qualität Ihres Pellets ist ein direktes Spiegelbild der Konsistenz Ihrer Vorbereitungs- und Pressmethode.

Die Grundlage: Vorbereitung Ihres Materials

Bevor die Probe überhaupt in die Presse gelangt, bestimmt ihre Vorbereitung das Potenzial für den Erfolg. Fehler, die in diesem Stadium gemacht werden, können nicht allein durch Druck korrigiert werden.

Warum die Partikelgröße entscheidend ist

Der wichtigste Faktor ist das Erreichen einer feinen und gleichmäßigen Partikelgröße, idealerweise 40 Mikrometer (µm) oder kleiner. Wenn Partikel zu groß oder unterschiedlich sind, entstehen Hohlräume im Pellet.

Während des Pressens führen diese Hohlräume zu einer ungleichmäßigen Druckverteilung. Das Ergebnis ist ein fragiles Pellet mit einer rauen Oberfläche, das zum Zerbröseln neigt und schlechte Analyseergebnisse liefert.

Die Wahl des richtigen Bindemittels

Ein Bindemittel wirkt als Schmiermittel und Klebstoff, der den Partikeln hilft, gleichmäßig in der Matrize zu fließen und unter Druck zusammenzuhalten. Bindemittel sind unerlässlich für spröde Materialien, die sich von Natur aus nicht gut verdichten lassen.

Die Wahl ist entscheidend. Ein ideales Bindemittel sollte keine Elemente enthalten, die Sie analysieren möchten, da dies Ihre Probe kontaminieren würde. Es muss sich auch gleichmäßig mit dem Probenpulver vermischen, um Verklumpungen zu vermeiden.

Das Verhältnis von Probe zu Bindemittel

Das Verdünnungsverhältnis muss präzise und konsistent sein. Zu wenig Bindemittel führt zu einem schwachen Pellet, während zu viel Bindemittel Ihre Probe übermäßig verdünnen und das analytische Signal schwächen kann.

Ein üblicher Ausgangspunkt ist ein Verhältnis von Probe zu Bindemittel von 10:1, dies muss jedoch basierend auf Ihrem spezifischen Material und Ihren analytischen Zielen optimiert werden. Konsistenz ist für den Vergleich von Ergebnissen über mehrere Proben hinweg von größter Bedeutung.

Die Ausführung: Der Pressvorgang

Mit einem gut vorbereiteten Pulver verlagert sich der Fokus auf den mechanischen Prozess der Pelletformung. Dies ist ein Gleichgewicht aus Kraft und Form.

Anwenden des korrekten Drucks

Der erforderliche Druck oder die Last hängt vollständig von den Materialeigenschaften ab. Harte, spröde Materialien erfordern höhere Lasten, um Partikel zu zerquetschen und Hohlräume zu beseitigen. Weichere, plastischere Materialien erfordern weniger.

Ziel ist es, gerade genug Druck anzuwenden, um ein dichtes, stabiles Pellet zu erzeugen. Unzureichender Druck erzeugt eine fragile Scheibe, während übermäßiger Druck dazu führen kann, dass das Pellet nach dem Auswerfen aus der Matrize reißt oder delaminiert.

Kontrolle der Pelletsdicke

Die Pelletsdicke ist eine entscheidende, aber oft übersehene Variable, insbesondere für Analysetechniken wie die Röntgenfluoreszenzanalyse (RFA). Das Pellet muss im Verhältnis zum Röntgenstrahl "unendlich dick" sein, was bedeutet, dass es dick genug ist, damit der Strahl es nicht vollständig durchdringen kann.

Ist ein Pellet zu dünn, ist das Röntgensignal schwach und nicht repräsentativ. Ist es für die Menge des Probenmaterials zu dick, ist es möglicherweise weniger dicht und neigt eher dazu, unter Druck zu reißen. Eine Zieldicke von 3-5 mm ist ein gängiger und effektiver Standard.

Verstehen der Kompromisse und Fallstricke

Die Herstellung eines perfekten Pellets erfordert die Bewältigung mehrerer wichtiger Kompromisse. Die Kenntnis dieser häufigen Fallstricke ist für die Entwicklung einer zuverlässigen Methode unerlässlich.

Übermäßiges Mahlen Ihrer Probe

Feine Partikel sind zwar gut, aber es ist möglich, eine Probe zu übermahlen. Dies kann manchmal die chemische Zusammensetzung des Materials verändern oder zu einer erheblichen Kontamination durch die Oberflächen der Mahlanlage führen.

Wahl des falschen Bindemittels

Die Verwendung eines Bindemittels ohne Berücksichtigung Ihrer analytischen Ziele kann Ihre Ergebnisse ruinieren. Wenn Sie beispielsweise ein Wachsbindemittel zur Analyse von Kohlenstoff verwenden, führt dies zu bedeutungslosen Daten. Überprüfen Sie immer, ob Ihr Bindemittel frei von den Elementen ist, die Sie interessieren.

Ignorieren von Kreuzkontaminationen

Die häufigste Fehlerquelle in einer Reihe von Proben ist die Kreuzkontamination. Wenn die Matrize, der Stempel oder die Mahlvorrichtung zwischen den Proben nicht sorgfältig gereinigt werden, kontaminieren Rückstände des vorherigen Pellets das nächste, wodurch Ihre Ergebnisse ungültig werden.

Inkonsistente Druckanwendung

Das bloße Einstellen der Presse auf eine bestimmte Tonnage reicht nicht aus. Die Geschwindigkeit, mit der der Druck ausgeübt wird, und die Haltezeit (wie lange der Druck gehalten wird) beeinflussen ebenfalls das endgültige Pellet. Plötzliches Anwenden oder Freigeben von Druck ist eine Hauptursache für Pelletversagen.

Die richtige Wahl für Ihr Ziel treffen

Ihr optimaler Prozess hängt ganz davon ab, was Sie mit dem Pellet erreichen möchten. Verwenden Sie diese Richtlinien, um Ihre Technik zu verfeinern.

- Wenn Ihr Hauptaugenmerk auf maximaler analytischer Genauigkeit liegt (z. B. für RFA): Priorisieren Sie eine Partikelgröße unter 40 µm und stellen Sie sicher, dass Ihr Pellet für Ihr Instrument "unendlich dick" ist.

- Wenn Ihr Hauptaugenmerk auf hoher mechanischer Festigkeit liegt: Konzentrieren Sie sich auf die Optimierung des Bindemitteltyps und der Druckanwendung, verwenden Sie eine allmähliche Druckerhöhung und eine ausreichende Haltezeit, um eine dauerhafte Scheibe zu formen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für viele Proben liegt: Standardisieren Sie jede Variable – Mahlzeit, Probe-Bindemittel-Verhältnis, Mischmethode, Druckzyklus und Matrizenreinigungsprotokoll – und dokumentieren Sie sie sorgfältig.

Letztendlich ist die Herstellung eines Qualitätspellets ein systematischer Prozess, bei dem jeder Schritt auf dem vorherigen aufbaut.

Zusammenfassungstabelle:

| Faktor | Wesentliche Überlegung | Auswirkung auf die Pelletqualität |

|---|---|---|

| Partikelgröße | Ziel: ≤40 μm, gleichmäßig | Verhindert Hohlräume, gewährleistet Dichte und glatte Oberfläche |

| Bindemittelwahl | Nicht kontaminierend, gut mischbar | Verbessert den Zusammenhalt, vermeidet Probenverdünnung |

| Verdünnungsverhältnis | Optimieren Sie Probe-Bindemittel-Verhältnis (z. B. 10:1) | Gleicht Festigkeit und analytisches Signal aus |

| Angewandter Druck | Materialabhängig, Extreme vermeiden | Erzeugt dichtes Pellet ohne Risse |

| Pelletsdicke | Ziel 3-5 mm für 'unendliche Dicke' | Gewährleistet genaue RFA-Analyse, verhindert Schwäche |

| Vermeidung von Kreuzkontaminationen | Sorgfältige Reinigung der Geräte | Erhält die Probenreinheit und Ergebnisgültigkeit |

Bereit, Ihren Pelletpressprozess zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für eine präzise Druckkontrolle und gleichmäßige Ergebnisse für Ihre Laboranforderungen entwickelt wurden. Unsere Geräte helfen Ihnen, konsistente, hochwertige Pellets für eine genaue Analyse zu erzielen, Zeit zu sparen und Fehler zu reduzieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Probenvorbereitung optimieren und die Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

Andere fragen auch

- Wie hoch ist der empfohlene Pressdruck für KBr-Tabletten? Erzielen Sie klare Ergebnisse in der IR-Spektroskopie

- Welcher Druckbereich wird für die Pelletpräparation empfohlen? Perfekte Pellets für präzise Analysen erzielen

- Was sind die Hauptanwendungsgebiete einer hydraulischen Laborpresse zur Pelletherstellung? Optimieren Sie die Probenvorbereitung für eine genaue Analyse

- Welche Vorteile bieten hydraulische Pressen für die XRF-Pelletvorbereitung? Erzielen Sie konsistente, hochwertige Ergebnisse

- Welche Sicherheitsvorkehrungen müssen beim Betrieb einer hydraulischen Pelletpresse getroffen werden? Gewährleistung eines sicheren und effizienten Laborbetriebs