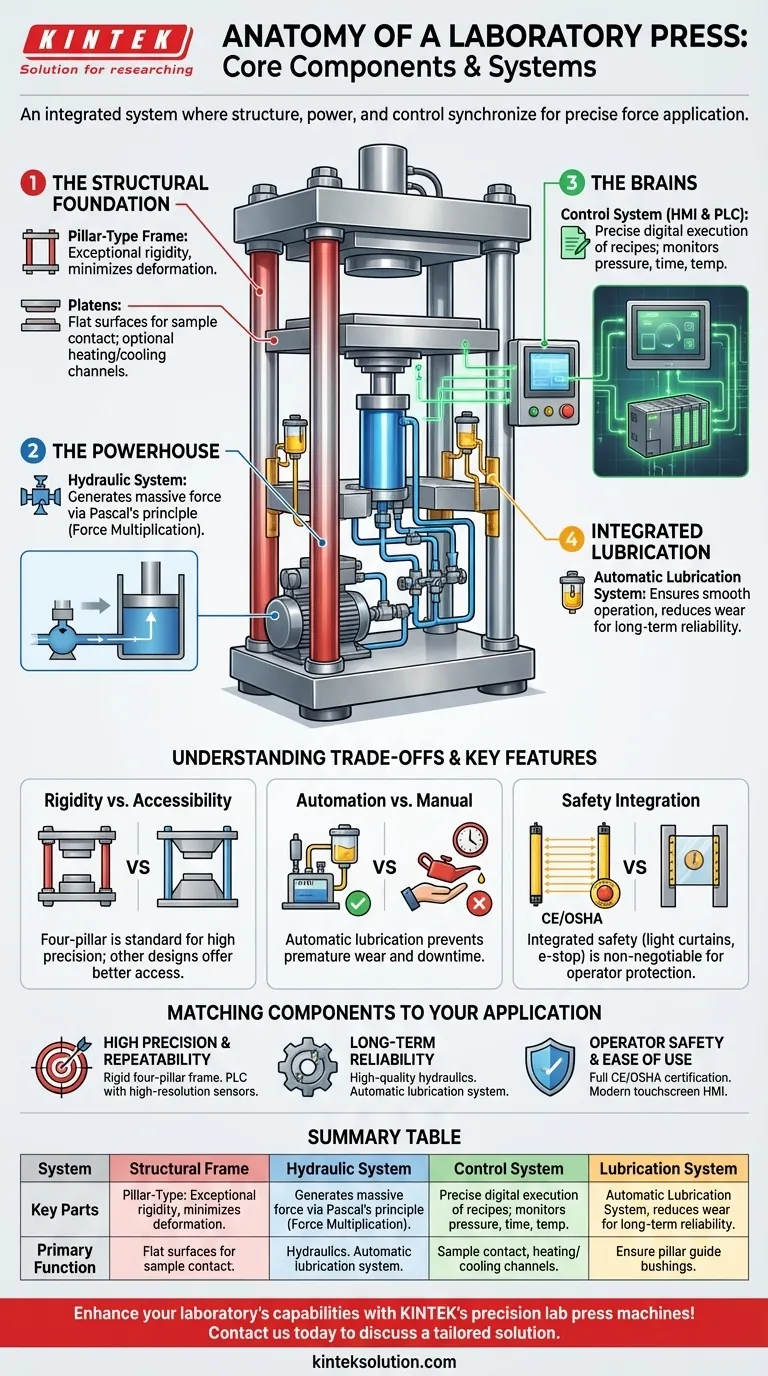

Im Kern besteht eine Laborpresse aus vier primären Systemen, die im Zusammenspiel arbeiten: einem starren Strukturrahmen, einem hochleistungsfähigen Hydrauliksystem, einem präzisen Steuerungssystem und einem integrierten Schmiersystem. Diese Komponenten sind nicht nur zum Funktionieren konzipiert, sondern auch, um die Genauigkeit, Haltbarkeit und Sicherheit zu gewährleisten, die für anspruchsvolle Forschungs- und Qualitätskontrollanwendungen erforderlich sind.

Eine Laborpresse ist mehr als nur eine Ansammlung von Teilen. Sie ist ein integriertes System, bei dem der Strukturrahmen, die hydraulische Leistung und die elektronischen Steuerungen perfekt synchronisiert sein müssen, um eine präzise, wiederholbare und sichere Krafterzeugung zu erreichen.

Die strukturelle Grundlage: Rahmen und Platten

Die physische Struktur der Presse ist dafür verantwortlich, immensen Kräften standzuhalten, ohne sich zu verformen. Ihre Qualität ist die Grundlage für die Genauigkeit der Maschine.

Der Säulenrahmen

Die meisten modernen Laborpressen verwenden eine Säulenkonstruktion. Dieses Design besteht aus dicken, massiven Stahlsäulen, die die oberen und unteren Abschnitte der Presse miteinander verbinden.

Diese Konstruktion bietet eine außergewöhnliche Steifigkeit, wodurch jegliches Dehnen oder Biegen unter Last minimiert wird. Diese Steifigkeit ist entscheidend, um sicherzustellen, dass die Pressflächen parallel bleiben, ein Schlüsselfaktor für die Probenhomogenität.

Pressplatten: Der Anwendungspunkt

Pressplatten sind die flachen, schweren Stahlplatten, die direkten Kontakt mit der Form oder Probe haben. Sie werden entlang der Säulen geführt, wenn die Presse geschlossen wird.

Ihre Oberflächen müssen perfekt flach und parallel sein. Für Anwendungen mit Polymeren oder Verbundwerkstoffen sind die Pressplatten oft mit internen Heiz- und Kühlkanälen zur präzisen Temperaturregelung ausgestattet.

Das Kraftwerk: Das Hydrauliksystem

Das Hydrauliksystem ist der Muskel der Presse, verantwortlich für die Erzeugung und Steuerung der massiven Kräfte, die für Verdichtung, Formgebung und Prüfung erforderlich sind.

Das Kernprinzip: Kraftverstärkung

Hydrauliksysteme arbeiten nach dem Pascalschen Prinzip. Eine Pumpe übt Druck auf Hydraulikflüssigkeit aus, die dann auf einen großen Kolben (den Hauptzylinder) wirkt.

Dies ermöglicht es einem relativ kleinen Motor, immense Druckkräfte, oft im Bereich von zehn oder hunderten von Tonnen, mit einem hohen Grad an Kontrolle zu erzeugen.

Wichtige Hydraulikkomponenten

Ein typisches System umfasst eine Hydraulikpumpe, einen Hauptzylinder/Kolben und ein Netzwerk von Proportionalventilen. Die Qualität dieser Komponenten beeinflusst direkt die Fähigkeit der Presse, Druck präzise auszuüben und zu halten.

Das Gehirn: Steuerung und Automatisierung

Das Steuerungssystem fungiert als Nervensystem der Presse und übersetzt Bedienerbefehle in präzise mechanische Aktionen.

Die Benutzeroberfläche (HMI)

Moderne Pressen verwenden ein Touchscreen-Bedienfeld, auch bekannt als Human-Machine Interface (HMI). Dies ermöglicht dem Bediener, kritische Parameter einfach einzustellen und zu überwachen.

Diese Parameter umfassen Zieldruck, Presszeit, Temperaturrampen und Dekompressionsraten.

Die SPS (Speicherprogrammierbare Steuerung)

Hinter der HMI befindet sich die SPS, das wahre Gehirn der Maschine. Dieser Industriecomputer führt die Press-"Rezeptur" mit digitaler Präzision aus.

Die SPS empfängt Befehle von der HMI und Daten von Sensoren und steuert dann präzise die Hydraulikventile und Heizungen, um sicherzustellen, dass der Prozess jedes Mal wiederholbar ist.

Verständnis der Kompromisse und Hauptmerkmale

Obwohl die Kernkomponenten ähnlich sind, bestimmt ihre Implementierung die Fähigkeiten, Zuverlässigkeit und Kosten der Presse.

Rahmensteifigkeit vs. Zugänglichkeit

Ein Vier-Säulen-Design bietet eine ausgezeichnete Steifigkeit und ist der Standard für hochpräzise Arbeiten. Andere Designs könnten jedoch einen besseren Zugang zum Pressbereich von den Seiten bieten, was ein Kompromiss für bestimmte automatisierte Arbeitsabläufe sein kann.

Automatisierung und Schmierung

Ein automatisches Schmiersystem, wie in Fertigungsstandards erwähnt, ist ein kritisches Merkmal für die Zuverlässigkeit. Es schmiert die Führungsbuchsen an den Säulen kontinuierlich, verhindert vorzeitigen Verschleiß und gewährleistet einen reibungslosen Lauf.

Pressen ohne diese Funktion erfordern häufige manuelle Wartung, was das Risiko von Ausfallzeiten und inkonsistenter Leistung aufgrund menschlichen Versagens erhöht.

Integration des Sicherheitssystems

Die Einhaltung der CE- oder OSHA-Sicherheitsstandards ist nicht verhandelbar. Dies beinhaltet mehr als nur eine physische Schutzvorrichtung. Es bedeutet, dass das Steuerungssystem mit Sicherheitskomponenten wie Lichtgittern, Zweihandsteuerungen und Not-Aus-Kreisen integriert ist. Diese Funktionen gewährleisten, dass die Presse sicher betrieben wird und den Benutzer vor Schaden schützt.

Anpassung der Komponenten an Ihre Anwendung

Die Wahl einer Presse bedeutet, ihre Komponenten an Ihr primäres Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Wiederholbarkeit liegt: Priorisieren Sie eine Presse mit einem hochsteifen Vier-Säulen-Rahmen und einem hochentwickelten SPS-basierten Steuerungssystem mit hochauflösenden Druck- und Positionssensoren.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Suchen Sie nach hochwertigen Hydraulikkomponenten von renommierten Marken und stellen Sie sicher, dass die Presse ein automatisches Schmiersystem enthält.

- Wenn Ihr Hauptaugenmerk auf Bedienersicherheit und Benutzerfreundlichkeit liegt: Bestehen Sie auf vollständiger CE/OSHA-Zertifizierung und einer modernen Touchscreen-HMI, die komplexe Presszyklen vereinfacht.

Das Verständnis, wie diese Kernkomponenten zur Leistung beitragen, befähigt Sie, eine Maschine auszuwählen, die eine echte Bereicherung für Ihre Laborarbeit ist.

Zusammenfassungstabelle:

| Komponentensystem | Schlüsselteile | Primäre Funktion |

|---|---|---|

| Strukturrahmen | Säulen, Pressplatten | Bietet Steifigkeit und parallele Oberflächen für eine gleichmäßige Kraftanwendung |

| Hydrauliksystem | Pumpe, Zylinder, Ventile | Erzeugt und steuert hohe Druckkraft nach dem Pascalschen Prinzip |

| Steuerungssystem | HMI, SPS, Sensoren | Ermöglicht präzise Einstellung und Überwachung von Druck, Zeit und Temperatur |

| Schmiersystem | Automatische Schmiergeräte | Gewährleistet einen reibungslosen Betrieb und reduziert den Verschleiß für langfristige Zuverlässigkeit |

Verbessern Sie die Leistungsfähigkeit Ihres Labors mit den Präzisions-Laborpressen von KINTEK! Egal, ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Geräte liefern unübertroffene Genauigkeit, Haltbarkeit und Sicherheit für Ihre Forschungs- und Qualitätskontrollanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Anwendungen maßschneidern und Ihre Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Was sind die Vorteile von automatischen Pressen für die XRF-Probenvorbereitung von Pellets? Steigern Sie die Laboreffizienz und Genauigkeit

- Wie unterstützt eine hydraulische Presse die Probenvorbereitung für die RFA-Analyse? Erstellen Sie präzise, homogene Pellets

- Welcher Druckbereich wird für die Pelletpräparation empfohlen? Perfekte Pellets für präzise Analysen erzielen

- Was sind spezielle Anwendungen von hydraulischen Pelletpressen? Präzision bei der Entwicklung von Katalysator- und Batteriematerialien verbessern