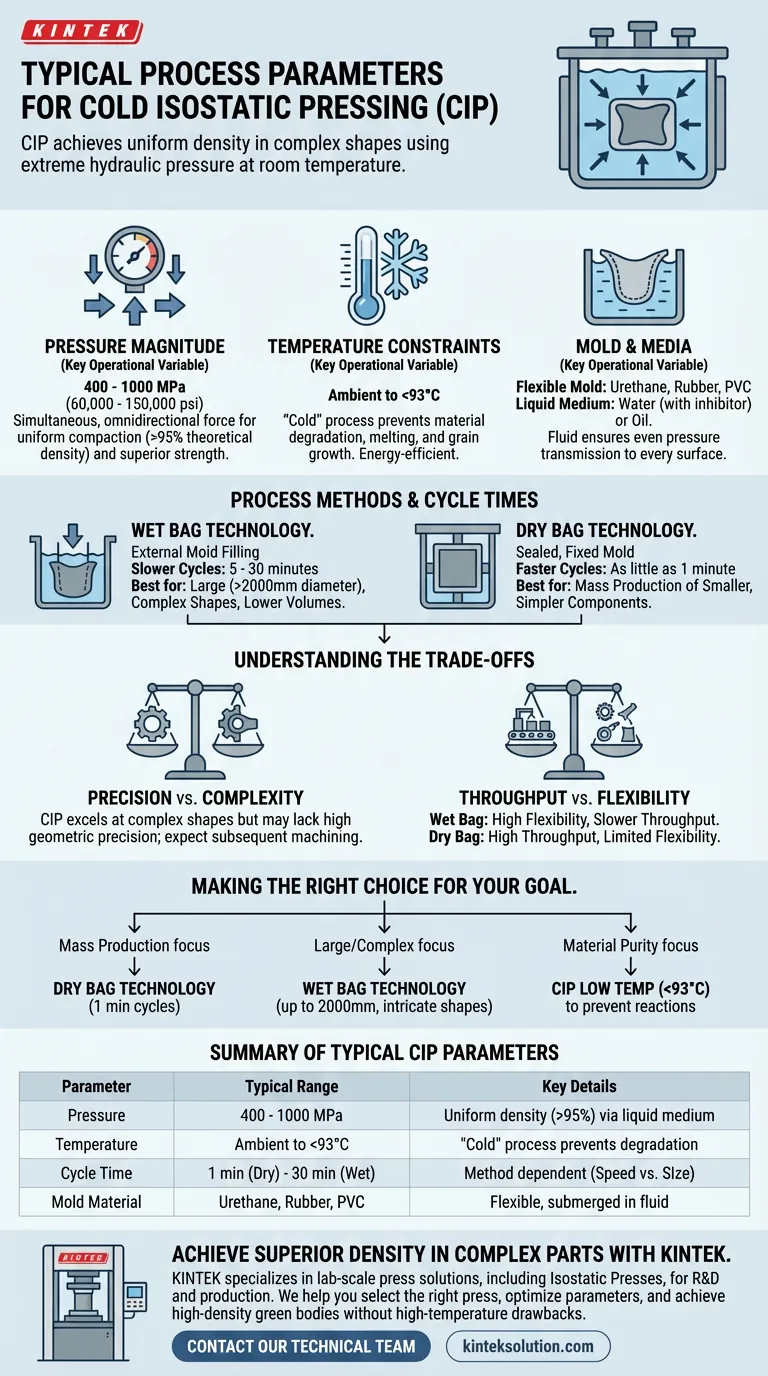

Die Kaltisostatische Pressung (CIP) wird typischerweise bei Raumtemperatur mit hydraulischen Drücken im Bereich von 60.000 psi (400 MPa) bis 150.000 psi (1000 MPa) durchgeführt. Dieser Prozess nutzt ein flüssiges Medium, wie Wasser oder Öl, um eine gleichmäßige Kraft auf eine flexible Form aus elastomeren Materialien wie Urethan oder Gummi auszuüben. Während die Temperatur streng kontrolliert wird – selten über 93 °C – variiert die Zykluszeit je nach Methode erheblich und dauert zwischen einer Minute für die Massenproduktion und 30 Minuten für größere, komplexe Bauteile.

Indem sie sich auf extremen hydraulischen Druck statt auf Wärme verlässt, erreicht die CIP eine gleichmäßige Dichte bei komplexen Formen, ohne die chemische Zersetzung oder das Kornwachstum, die mit Hochtemperaturverfahren verbunden sind.

Wichtige Betriebsvariablen

Druckhöhe und -verteilung

Der definierende Parameter der CIP ist die Anwendung immensen isostatischen Drucks, im Allgemeinen zwischen 400 MPa und 1000 MPa.

Im Gegensatz zum uniaxialen Pressen wird dieser Druck über ein flüssiges Medium gleichzeitig aus allen Richtungen aufgebracht. Diese omnidirektionale Kraft verdichtet das Pulver zu einem "Grünkörper", der oft über 95 % der theoretischen Dichte erreicht, was zu überlegener Festigkeit und Härte führt.

Temperaturbeschränkungen

CIP ist eindeutig ein "kalter" Prozess, der normalerweise bei normaler Raumtemperatur durchgeführt wird.

Während einige Varianten leicht erhöhte Temperaturen zulassen, begrenzt der Prozess die Wärme auf maximal 93 °C. Dieser Niedertemperaturansatz ist energieeffizient und verhindert Materialverluste durch Schmelzen oder chemische Reaktionen.

Form- und Medieninteraktion

Der Prozess beruht auf einer flexiblen Form, die typischerweise aus Urethan, Gummi oder Polyvinylchlorid besteht.

Diese Form wird in einem Druckbehälter getaucht, der mit einem flüssigen Medium gefüllt ist, oft Wasser mit einem Korrosionsinhibitor oder Öl. Die Flüssigkeit stellt sicher, dass der vom Hydrauliksystem erzeugte Druck gleichmäßig auf jede Oberfläche der Form übertragen wird.

Prozessmethoden und Zykluszeiten

Nassbeuteltechnologie

Bei der Nassbeutelmethode wird die Form außerhalb der Presse gefüllt und dann in den Druckbehälter getaucht.

Dieser Prozess ist im Allgemeinen langsamer, mit Zykluszeiten von 5 bis 30 Minuten, was ihn für geringere Volumina oder extrem große Teile (bis zu 2000 mm Durchmesser) geeignet macht. Er bietet hohe Flexibilität bei der Herstellung komplexer, großer Formen.

Trockenbeuteltechnologie

Die Trockenbeutelmethode schafft ein geschlossenes System, bei dem die Form fest im Druckbehälter installiert ist, was eine schnellere Automatisierung ermöglicht.

Dieser Ansatz ist deutlich schneller, mit Zyklen von nur einer Minute. Folglich ist die Trockenbeuteltechnologie der bevorzugte Standard für die Massenproduktion kleinerer Komponenten.

Verständnis der Kompromisse

Präzision vs. Komplexität

CIP eignet sich hervorragend zur Herstellung komplexer Formen, die nicht durch uniaxiales Pressen geformt werden können.

Die flexible Natur der Form bedeutet jedoch, dass der resultierende Grünkörper im gesinterten Zustand oft keine hohe geometrische Präzision aufweist. Anwender sollten die Notwendigkeit einer anschließenden Bearbeitung oder Nachbearbeitung einplanen, um enge Endtoleranzen zu erreichen.

Durchsatz vs. Flexibilität

Es gibt einen deutlichen operativen Kompromiss zwischen der Nass- und der Trockenmethode.

Das Nassbeutelpressen bietet Vielseitigkeit für große oder unregelmäßig geformte Teile, leidet aber unter einem langsameren Durchsatz aufgrund manueller Ladeschritte. Umgekehrt bietet das Trockenbeutelpressen hohe Geschwindigkeits-Effizienz, ist aber im Allgemeinen auf kleinere, einfachere Geometrien beschränkt, die für die Automatisierung geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen CIP-Ansatz für Ihre spezifische Anwendung zu bestimmen, bewerten Sie Ihr Produktionsvolumen und Ihre Maßanforderungen.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion liegt: Priorisieren Sie die Trockenbeuteltechnologie, um Zykluszeiten von nur einer Minute für hohe Produktionsmengen zu nutzen.

- Wenn Ihr Hauptaugenmerk auf großen oder komplexen Geometrien liegt: Nutzen Sie die Nassbeuteltechnologie, die Durchmesser bis zu 2000 mm und komplizierte Formen trotz längerer Zykluszeiten aufnehmen kann.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf die Niedertemperaturparameter der CIP (<93 °C), um chemische Reaktionen und Kornwachstum während der Verdichtung zu verhindern.

Der Erfolg bei der Kaltisostatischen Pressung hängt von der Abwägung zwischen der Anforderung hoher Dichte und dem Bedarf an Nachbearbeitung ab.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Wichtige Details |

|---|---|---|

| Druck | 400 - 1000 MPa (60.000 - 150.000 psi) | Isostatisch über flüssiges Medium für gleichmäßige Dichte >95 % aufgebracht |

| Temperatur | Umgebung bis <93 °C | "Kalter" Prozess verhindert Materialzersetzung und Kornwachstum |

| Zykluszeit | 1 Min. (Trockenbeutel) bis 30 Min. (Nassbeutel) | Abhängig von der Methode; Trockenbeutel für Geschwindigkeit, Nassbeutel für große/komplexe Teile |

| Formmaterial | Urethan, Gummi, PVC | Flexible Form in Flüssigkeit (Wasser/Öl) getaucht für gleichmäßigen Druck |

Bereit, überlegene Dichte in Ihren komplexen Teilen zu erreichen?

Die Wahl der richtigen Parameter für die Kaltisostatische Pressung ist entscheidend für die Erzielung einer gleichmäßigen Dichte und optimaler Materialeigenschaften in Ihren Bauteilen. Die Experten von KINTEK helfen Ihnen gerne weiter.

Wir sind spezialisiert auf die Bereitstellung von Laborpressenlösungen, einschließlich Isostatischen Pressen, um Ihre F&E- und Produktionsanforderungen zu erfüllen. Ob Sie neue Materialien entwickeln oder einen Produktionsprozess optimieren, unsere Expertise stellt sicher, dass Sie das Beste aus Ihrer CIP-Anwendung herausholen.

Lassen Sie KINTEK Ihnen helfen:

- Wählen Sie die richtige Presse für Ihre spezifischen Material- und Geometrieanforderungen.

- Optimieren Sie Prozessparameter wie Druck und Zykluszeit für maximale Effizienz.

- Erreichen Sie Grünkörper mit hoher Dichte ohne die Nachteile der Hochtemperaturverarbeitung.

Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und entdecken Sie, wie unsere Laborpressen Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern