Beim isostatischen Pressen hängt die Wahl zwischen Nassbeutel- und Trockenbeutelverfahren von einem grundlegenden Kompromiss zwischen Produktionsvolumen und Fertigungsflexibilität ab. Das Nassbeutelpressen zeichnet sich durch seine Vielseitigkeit aus und ist ideal für die Herstellung einer Vielzahl von Teileformen in kleinen bis großen Mengen. Umgekehrt ist das Trockenbeutelpressen auf Geschwindigkeit und Automatisierung ausgelegt und eignet sich hervorragend für die Großserienproduktion spezifischer, sich wiederholender Teile.

Die Kernentscheidung ist einfach: Das Nassbeutelpressen bietet unübertroffene Flexibilität für vielfältige und komplexe Komponenten, während das Trockenbeutelpressen die Geschwindigkeit und Automatisierung bietet, die für die Massenproduktion standardisierter Teile erforderlich sind. Die Geometrie Ihrer Anwendung und die erforderliche Produktionsrate sind die entscheidenden Faktoren.

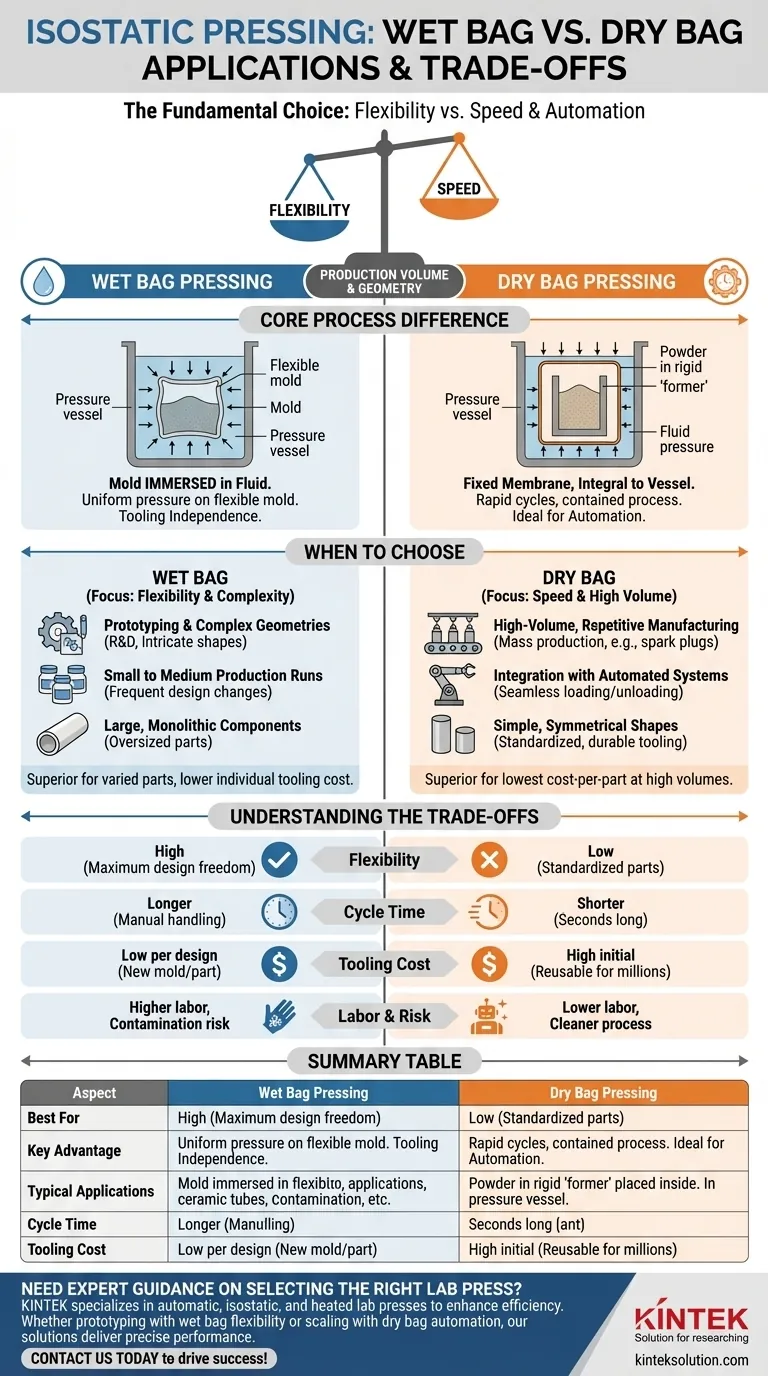

Den Kernunterschied der Prozesse verstehen

Um die richtige Methode auszuwählen, müssen Sie zunächst verstehen, wie ihre Mechanik ihre Anwendungen bestimmt. Die Namen „nass“ und „trocken“ beziehen sich darauf, ob die Werkzeugform direkt in die Druckflüssigkeit eingetaucht wird.

Wie Nassbeutelpressen funktioniert

Beim Nassbeutelpressen wird eine flexible, versiegelte, mit Pulver gefüllte Form vollständig in eine Flüssigkeit in einem Hochdruckbehälter eingetaucht.

Die Flüssigkeit wirkt direkt auf die Außenseite der Form und übt von allen Seiten einen gleichmäßigen Druck aus. Nach dem Zyklus wird die Form entfernt, vom verdichteten Teil gelöst und der Vorgang wiederholt.

Der Hauptvorteil dieser Methode ist die Werkzeugunabhängigkeit. Sie können praktisch jede Form in den Druckbehälter geben, was sie äußerst vielseitig macht.

Wie Trockenbeutelpressen funktioniert

Beim Trockenbeutelpressen ist die flexible Form ein integraler Bestandteil des Druckbehälters selbst. Sie ist eine dauerhafte, wiederverwendbare Membran, die während des Produktionszyklus nicht entfernt wird.

Pulver wird in ein separates, starres Werkzeug oder einen „Former“ geladen, der dann in diese feste Membran eingesetzt wird. Druck wird auf die Flüssigkeit ausgeübt, die die Außenseite der festen Membran umgibt, welche dann das Pulver innerhalb des Werkzeugs verdichtet.

Dieses Design ermöglicht viel schnellere Zyklen, da der „nasse“ Prozess eingeschlossen ist und das Werkzeug nicht aus der Flüssigkeit entnommen werden muss. Es ist für schnelles Be- und Entladen konzipiert, wodurch es ideal für die Automatisierung ist.

Wann man Nassbeutelpressen wählen sollte

Nassbeutelpressen ist die überlegene Wahl, wenn Flexibilität und Teilekomplexität die Hauptanliegen sind.

Prototypenbau und komplexe Geometrien

Da jede beliebige Form verwendet werden kann, ist die Nassbeutelpresse der Industriestandard für Forschung und Entwicklung, den Prototypenbau und die Herstellung von Teilen mit hochkomplexen oder ungewöhnlichen Geometrien.

Kleine bis mittlere Produktionsläufe

Die geringen Kosten der einzelnen Formen und die einfache Umstellung zwischen verschiedenen Teiledesigns machen das Nassbeutelpressen für kleinere Chargen oder für Produkte mit häufigen Designänderungen äußerst wirtschaftlich.

Große, monolithische Komponenten

Nassbeutel-Druckbehälter können oft in einem viel größeren Maßstab gebaut werden als Trockenbeutelsysteme, wodurch sie sich für die Herstellung großer Einzelkomponenten wie Keramikrohre, Blöcke oder kundenspezifische Luft- und Raumfahrtteile eignen.

Wann man Trockenbeutelpressen wählen sollte

Trockenbeutelpressen ist die dominierende Methode, wenn Produktionsgeschwindigkeit und Kosten pro Teil bei hohen Stückzahlen die wichtigsten Kriterien sind.

Großserien- und repetitive Fertigung

Diese Methode ist für die Fließbandfertigung konzipiert. Sie wird zur Massenproduktion von Millionen identischer Teile wie Zündkerzenisolatoren, Keramikkugellagern und anderen kleinen, standardisierten Industriekomponenten verwendet.

Integration in automatisierte Systeme

Die saubere, schnelle und repetitive Natur des Trockenbeutelverfahrens ermöglicht eine nahtlose Integration in Robotersysteme zum Laden von Pulver, Entladen von verdichteten Teilen und deren Überführung in den nächsten Fertigungsschritt.

Einfache, symmetrische Formen

Obwohl keine strenge Einschränkung, ist das Trockenbeutelpressen am effizientesten für einfachere, oft zylindrische oder symmetrische Formen, bei denen das feste Werkzeug für maximale Haltbarkeit und Geschwindigkeit ausgelegt werden kann.

Die Kompromisse verstehen

Die Wahl eines Prozesses beinhaltet das Anerkennen seiner inhärenten Einschränkungen. Ihre Entscheidung muss die Leistungsfähigkeit mit der Betriebsrealität in Einklang bringen.

Flexibilität vs. Geschwindigkeit

Dies ist der zentrale Kompromiss. Das Nassbeutelverfahren bietet maximale Designflexibilität, leidet aber unter wesentlich längeren Zykluszeiten aufgrund des manuellen Be- und Entladens der Formen aus dem Druckbehälter. Das Trockenbeutelverfahren opfert diese Flexibilität für Zykluszeiten, die nur wenige Sekunden betragen können.

Werkzeuge und Anfangsinvestition

Nassbeutelwerkzeuge sind pro Design relativ einfach und kostengünstig, erfordern jedoch für jede Teilegeometrie eine neue Form. Trockenbeutelwerkzeuge sind weitaus komplexer und teurer in der Herstellung, da sie in die Maschine integriert sind, aber diese einmalige Investition ermöglicht Millionen von Zyklen.

Arbeitsaufwand und Kontaminationsrisiko

Der Nassbeutelprozess ist arbeitsintensiver und birgt ein höheres Risiko der Flüssigkeitskontamination, da die Form ständig in und aus dem Druckmedium bewegt wird. Das Trockenbeutelpressen ist sauberer, besser eingeschlossen und erfordert deutlich weniger manuellen Eingriff.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Pressmethode ist eine strategische Entscheidung, die Ihre Fertigungskapazitäten mit Ihren Produktzielen in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder der Herstellung einer breiten Palette von Teilen liegt: Nassbeutelpressen ist die klare Wahl aufgrund seiner überlegenen Flexibilität und der geringeren Einzelwerkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einer bestimmten Komponente zu den niedrigsten Kosten pro Einheit liegt: Trockenbeutelpressen ist die überlegene Methode, da ihre Geschwindigkeit und Automatisierungsfähigkeiten unübertroffen sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer, monolithischer Komponenten liegt: Nassbeutelpressen bietet oft den notwendigen Umfang und die Vielseitigkeit, um einzigartige, übergroße Teile aufzunehmen.

Letztendlich wird Ihre Wahl davon bestimmt, ob Ihr Betrieb die Anpassungsfähigkeit einer Werkstatt oder die Effizienz einer dedizierten Montagelinie schätzt.

Zusammenfassungstabelle:

| Aspekt | Nassbeutelpressen | Trockenbeutelpressen |

|---|---|---|

| Am besten geeignet für | Prototypenbau, komplexe Geometrien, kleine bis große Chargen | Großserien-, repetitive Fertigung, Automatisierung |

| Hauptvorteil | Werkzeugunabhängigkeit und Flexibilität | Geschwindigkeit und Automatisierung |

| Typische Anwendungen | F&E, kundenspezifische Teile, große monolithische Komponenten | Zündkerzenisolatoren, Kugellager, standardisierte Teile |

| Zykluszeit | Länger aufgrund manueller Handhabung | Kürzer, wenige Sekunden |

| Werkzeugkosten | Niedrig pro Design, erfordert aber neue Formen | Hohe Anfangsinvestition, aber wiederverwendbar für Millionen von Zyklen |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Laborpresse für Ihre spezifischen Anforderungen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die darauf zugeschnitten sind, die Effizienz und Produktivität Ihres Labors zu steigern. Egal, ob Sie Prototypen mit Nassbeutelflexibilität entwickeln oder mit Trockenbeutelautomatisierung skalieren, unsere Lösungen liefern präzise Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen und zum Erfolg führen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Was sind die Merkmale des isostatischen Pressverfahrens? Erreichen Sie eine gleichmäßige Dichte für komplexe Teile

- Was sind die Vorteile einer einheitlichen Dichte und strukturellen Integrität bei CIP?Erzielen Sie überragende Leistung und Zuverlässigkeit

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen