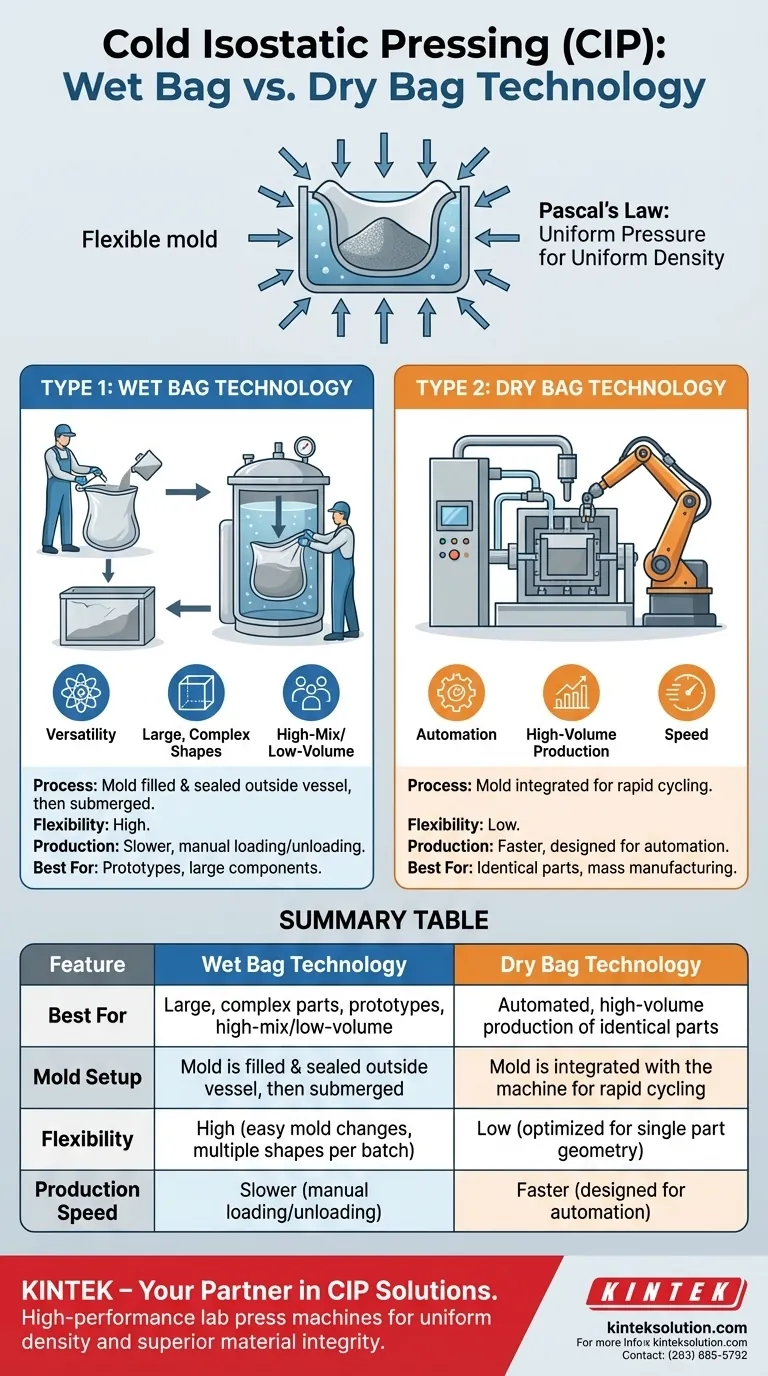

Die beiden Hauptkategorien der kalten isostatischen Pressung (CIP) sind Nasssack-Technologie und Trockensack-Technologie. Während beide Methoden die Fluiddynamik nutzen, um Pulver zu gleichmäßigen Festkörpern zu verdichten, unterscheiden sie sich grundlegend darin, wie die Form mit dem Druckbehälter interagiert. Diese Unterscheidung bestimmt, ob der Prozess am besten für hochgradig kundenspezifische, komplexe Formen oder für automatisierte Massenproduktion geeignet ist.

Kernpunkt: Die kalte isostatische Pressung erreicht eine gleichmäßige Materialdichte, indem der Druck aus allen Richtungen angewendet wird. Ihre Wahl der Methode hängt vollständig von Ihrem Produktionsmaßstab ab: Nasssack ist für Vielseitigkeit und große, komplexe Teile, während Trockensack für Geschwindigkeit und Automatisierung entwickelt wurde.

Die Mechanik der isostatischen Pressung

Das zugrunde liegende Prinzip

CIP basiert auf dem Pascalschen Gesetz, das besagt, dass auf eine eingeschlossene Flüssigkeit ausgeübter Druck gleichmäßig in alle Richtungen übertragen wird. Bei diesem Verfahren wird das Pulver in eine flexible Elastomerform (Gummi oder Kunststoff) gefüllt, die einen geringen Verformungswiderstand aufweist.

Erreichen einer gleichmäßigen Dichte

Die Form wird mit einem flüssigen Medium wie Wasser, Öl oder einer Glykolmischung unter hohen Druck gesetzt. Da der Druck gleichmäßig von allen Seiten angewendet wird, erzeugt das resultierende "grüne" (rohe) Teil eine Struktur mit gleichmäßiger Dichte. Dies eliminiert die inneren Spannungen, die häufig bei der traditionellen uniaxialen Pressung auftreten.

Typ 1: Nasssack-Technologie

Der Prozess

Bei der Nasssack-Methode wird das Pulver in eine flexible Form gefüllt, die dann außerhalb des Druckbehälters fest verschlossen wird. Diese verschlossene Form wird vollständig in die Druckflüssigkeit im Behälter eingetaucht.

Flexibilität und Skalierbarkeit

Diese Methode ist äußerst vielseitig. Da die Form unabhängig vom Behälter ist, können Sie mehrere Formen und Größen gleichzeitig pressen, vorausgesetzt, sie passen in die Kammer. Sie ist die ideale Lösung für die Herstellung von großen, komplexen Formen oder experimentellen Teilen, bei denen sich die Geometrie häufig ändert.

Typ 2: Trockensack-Technologie

Der Prozess

Die Trockensack-Technologie wurde entwickelt, um die Interaktion zwischen Form und Druckbehälter zu optimieren. Während die grundlegende Physik der Verdichtung gleich bleibt, ist diese Konfiguration so konzipiert, dass die Schritte der Formbefüllung und Druckbeaufschlagung enger mit dem Maschinenbetrieb verknüpft sind.

Fokus auf Automatisierung

Diese Methode ist speziell "besser geeignet für Automatisierung und hohe Produktionsraten". Sie ist für längere Produktionsläufe identischer Teile konzipiert. Wenn Ihr Ziel die Massenfertigung und nicht die Prototypenfertigung oder Kleinserien mit hoher Variantenvielfalt ist, ist Trockensack die Standardwahl.

Verständnis der Kompromisse

Zykluszeit vs. Vielseitigkeit

Die Nasssack-Verarbeitung ist aufgrund der manuellen Befüllung, Abdichtung und Beladung einzelner Formen im Allgemeinen langsamer. Sie bietet jedoch eine unübertroffene Freiheit, verschiedene Komponenten in einer einzigen Charge zu verarbeiten.

Einrichtungskosten vs. Durchsatz

Die Trockensack-Verarbeitung ermöglicht schnelle Zyklen und Automatisierung, was die Stückkosten bei großen Läufen erheblich senkt. Der Kompromiss ist eine geringere Flexibilität; die Änderung der Bauteilgeometrie erfordert in der Regel längere Ausfallzeiten oder Werkzeugwechsel im Vergleich zum einfachen Formwechsel des Nasssack-Verfahrens.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige CIP-Methode auszuwählen, müssen Sie Ihre Volumenanforderungen und geometrische Komplexität bewerten.

- Wenn Ihr Hauptaugenmerk auf der Produktion mit hoher Variantenvielfalt/geringem Volumen liegt: Wählen Sie die Nasssack-Technologie, um unterschiedliche Formen, große Komponenten oder Prototypenläufe ohne teure Werkzeugwechsel zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Wählen Sie die Trockensack-Technologie, um die Automatisierungsfähigkeiten zu nutzen und einen hohen Durchsatz für standardisierte Komponenten zu erzielen.

Letztendlich liefern beide Methoden die überlegene Materialintegrität und Dichtegleichmäßigkeit, die die kalte isostatische Pressung auszeichnen, und unterscheiden sich nur in ihrer betrieblichen Effizienz.

Zusammenfassungstabelle:

| Merkmal | Nasssack-Technologie | Trockensack-Technologie |

|---|---|---|

| Am besten geeignet für | Große, komplexe Teile, Prototypen, hohe Variantenvielfalt/geringes Volumen | Automatisierte Massenproduktion identischer Teile |

| Formeinrichtung | Form wird außerhalb des Behälters gefüllt und verschlossen, dann eingetaucht | Form ist in die Maschine integriert für schnelle Zyklen |

| Flexibilität | Hoch (einfache Formwechsel, mehrere Formen pro Charge) | Gering (optimiert für eine einzelne Teilegeometrie) |

| Produktionsgeschwindigkeit | Langsamer (manuelles Be- und Entladen) | Schneller (für Automatisierung konzipiert) |

Benötigen Sie eine zuverlässige Laborpresse für Ihre Anwendungen zur kalten isostatischen Pressung? KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich isostatischer Pressen, die entwickelt wurden, um die präzisen Anforderungen von Laborumgebungen zu erfüllen. Ob Sie komplexe Formen mit Nasssack-Technologie prototypisieren oder die Produktion mit Trockensack-Systemen skalieren, unsere Expertise stellt sicher, dass Sie eine gleichmäßige Dichte und überlegene Materialintegrität erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren CIP-Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %