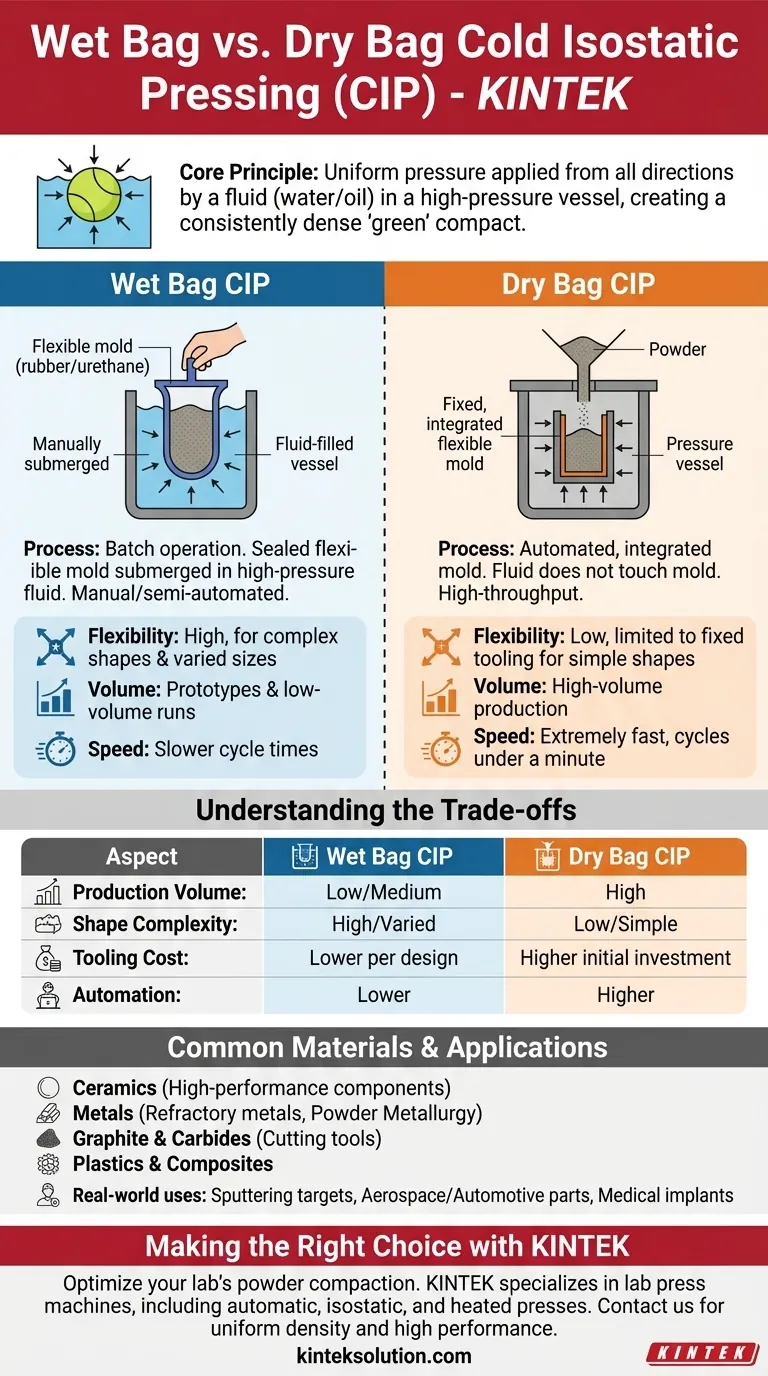

Bei der Kaltisostatischen Pressung (KIP) sind die beiden Hauptmethoden Nasssack (Wet Bag) und Trockensack (Dry Bag). Die Nasssack-KIP beinhaltet das Versiegeln des Pulvermaterials in einer flexiblen Form, das Untertauchen dieser Form in einen Hochdruckflüssigkeitsbehälter und das Anlegen eines gleichmäßigen Drucks. Im Gegensatz dazu integriert die Trockensack-KIP die flexible Form direkt in den Druckbehälter, was einen stärker automatisierten Prozess ermöglicht, bei dem das Pulver an Ort und Stelle befüllt und gepresst wird.

Der Kernunterschied liegt im Betriebsmodell: Die Nasssack-KIP bietet maximale Flexibilität für unterschiedliche oder komplexe Teile und ist daher ideal für Prototypen und Kleinserien. Die Trockensack-KIP ist auf Geschwindigkeit und Automatisierung ausgelegt und eignet sich perfekt für die Hochvolumenproduktion einfacher, standardisierter Formen.

Das Kernprinzip der KIP

Die Kaltisostatische Pressung ist ein Pulververdichtungsverfahren, das verwendet wird, um einen festen Körper, den sogenannten „Grünling“, zu erzeugen, bevor ein abschließender Erhitzungsschritt wie das Sintern erfolgt.

Wie isostatischer Druck funktioniert

Das Verfahren verwendet eine inkompressible Flüssigkeit (normalerweise Wasser oder Öl) innerhalb eines Hochdruckbehälters, um von allen Seiten einen gleichmäßigen Druck auf die Probe auszuüben. Stellen Sie sich vor, Sie drücken einen in Wasser getauchten Tennisball zusammen – der Druck wird gleichmäßig auf seine gesamte Oberfläche ausgeübt.

Dieser gleichmäßige Druck verdichtet das Pulver zu einer Form mit sehr gleichmäßiger Dichte. Diese hohe Grünfestigkeit und Dichtegleichmäßigkeit sind entscheidend für die Herstellung von Hochleistungskomponenten mit minimalen inneren Defekten.

Das Nasssack-KIP-Verfahren

Die Nasssack-Methode ist die traditionellere und flexiblere der beiden Techniken. Ihr Name leitet sich daher ab, dass die Form in direkten Kontakt mit der Druckflüssigkeit kommt.

Funktionsweise

Der Prozess ist ein manueller oder teilautomatisierter Batch-Betrieb. Zuerst wird das Pulver in eine flexible, wasserdichte Form aus Gummi oder Urethan gefüllt und versiegelt. Diese versiegelte Form wird dann in den flüssigkeitsgefüllten Druckbehälter eingetaucht. Schließlich wird der Behälter versiegelt und unter Druck gesetzt, wodurch das Teil verdichtet wird.

Schlüsselmerkmale

Die Nasssack-KIP ist sehr vielseitig. Da die Form ein unabhängiges Werkzeug ist, können in einer einzigen Presse eine Vielzahl von Formen und Größen hergestellt werden, einschließlich hochkomplexer Geometrien. Dies macht sie ideal für Forschung und Entwicklung, Prototyping und Kleinserienfertigung.

Das Trockensack-KIP-Verfahren

Die Trockensack-Methode ist für die Hochdurchsatzfertigung und Automatisierung konzipiert. Das „Trocken“ bezieht sich darauf, dass die pulverbefüllte Form nicht direkt mit der Druckflüssigkeit in Kontakt kommt.

Funktionsweise

Bei dieser Anordnung ist die flexible Form eine feste Installation, die direkt in die Wand des Druckbehälters eingebaut ist. Der Prozess ist automatisiert: Pulver wird von oben in den Formhohlraum gefüllt, die Presse dichtet sich selbst ab und Druck wird auf die Außenseite der integrierten Form ausgeübt. Das verdichtete Teil wird dann ausgeworfen und der Zyklus wiederholt sich.

Schlüsselmerkmale

Diese Methode ist extrem schnell, mit Zykluszeiten oft unter einer Minute. Ihr Design ist optimiert für die Herstellung großer Mengen relativ einfacher, konsistenter Formen wie Rohre oder Stäbe. Sie ist die vorherrschende Wahl für die Massenproduktion.

Verständnis der Kompromisse

Die Wahl zwischen Nasssack- und Trockensack-KIP ist eine Entscheidung, die von Produktionszielen, Teilekomplexität und Budget abhängt. Keines ist von Natur aus überlegen; sie sind lediglich für unterschiedliche Aufgaben geeignet.

Produktionsvolumen und Geschwindigkeit

Der Trockensack ist der klare Gewinner für die Massenproduktion aufgrund seiner schnellen, automatisierten Zyklen. Die Nasssack-Methode ist ein Batch-Prozess und deutlich langsamer, was sie besser für Einzelstücke oder kleine Produktionsläufe macht.

Formkomplexität und Flexibilität

Der Nasssack bietet unübertroffene Flexibilität. Sie können mehrere Teile unterschiedlicher Größe und komplexer Formen in einem einzigen Zyklus pressen. Der Trockensack ist auf die eine Form seines integrierten Werkzeugs beschränkt und daher viel starrer.

Werkzeugkosten und Automatisierung

Die Werkzeuge für den Nasssack sind einfacher und kostengünstiger pro Design, aber der Prozess erfordert mehr manuelle Arbeit. Trockensack-Systeme erfordern höhere Anfangsinvestitionen in automatisierte Maschinen und integrierte Werkzeuge, bieten aber bei Skalierung deutlich niedrigere Arbeitskosten pro Teil.

Häufig verwendete Materialien und Anwendungen

KIP ist ein entscheidender Schritt bei der Herstellung fortschrittlicher Komponenten in zahlreichen Branchen und wird zur Verdichtung einer breiten Palette von Pulvermaterialien eingesetzt.

Für KIP geeignete Materialien

Das Verfahren ist effektiv für Materialien, die zu einem stabilen Grünling geformt werden können. Häufige Beispiele sind:

- Keramiken: Für Hochleistungskomponenten.

- Metalle: Einschließlich hochschmelzender Metalle wie Wolfram und Molybdän.

- Pulvermetallurgie: Zur Herstellung von Teilen wie Lagern und Zahnrädern.

- Graphit und Carbide: Für Schneidwerkzeuge und stark beanspruchte Teile.

- Kunststoffe und Verbundwerkstoffe: Für spezielle Anwendungen.

Anwendungsfälle in der Praxis

KIP ist entscheidend für die Herstellung von Sputtertargets für die Elektronikindustrie, Komponenten für die Luft- und Raumfahrt sowie die Automobilindustrie sowie Implantate für den medizinischen Bereich. Die hohe, gleichmäßige Dichte, die erreicht wird, ist unerlässlich für Teile, die extremen Bedingungen standhalten müssen.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Fertigungsanforderungen bestimmen, welche KIP-Methode geeignet ist.

- Wenn Ihr Hauptaugenmerk auf F&E, Prototyping oder der Herstellung komplexer Teile in geringen Stückzahlen liegt: Die Nasssack-KIP bietet die notwendige Designfreiheit und Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der automatisierten Hochvolumenproduktion standardisierter Teile liegt: Die Trockensack-KIP liefert die erforderliche Geschwindigkeit, Wiederholgenauigkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk darauf liegt, vor dem Sintern eine maximal gleichmäßige Dichte zu erreichen: Beide Methoden sind hervorragend, daher sollte die Entscheidung auf der Grundlage Ihrer erforderlichen Produktionsskala und Teilgeometrie getroffen werden.

Das Verständnis der spezifischen Fähigkeiten jeder Methode ermöglicht es Ihnen, den präzisen Herstellungsprozess für Ihre technischen und geschäftlichen Ziele auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Nasssack-KIP | Trockensack-KIP |

|---|---|---|

| Prozesstyp | Batch-Betrieb, Form in Flüssigkeit eingetaucht | Automatisiert, integrierte Form im Behälter |

| Am besten geeignet für | Prototypen, komplexe Formen, geringes Volumen | Hochvolumenproduktion, einfache Formen |

| Flexibilität | Hoch, verarbeitet unterschiedliche Größen und Geometrien | Gering, beschränkt auf feste Werkzeuge |

| Geschwindigkeit | Langsamer, manuelle Schritte | Schneller, Zykluszeiten unter einer Minute |

| Werkzeugkosten | Niedriger pro Design, einfachere Formen | Höhere Anfangsinvestition, automatisierte Systeme |

Bereit, den Pulververdichtungsprozess Ihres Labors zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Laboranforderungen zugeschnitten sind. Ob Sie in F&E oder der Hochvolumenproduktion tätig sind, unsere Lösungen gewährleisten eine gleichmäßige Dichte und hohe Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die Merkmale des isostatischen Pressverfahrens? Erreichen Sie eine gleichmäßige Dichte für komplexe Teile

- Was sind die Standard-Spezifikationen für Produktions-Kaltisostatpressen (CIP)? Optimieren Sie Ihren Materialverdichtungsprozess

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die Vorteile einer einheitlichen Dichte und strukturellen Integrität bei CIP?Erzielen Sie überragende Leistung und Zuverlässigkeit

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen