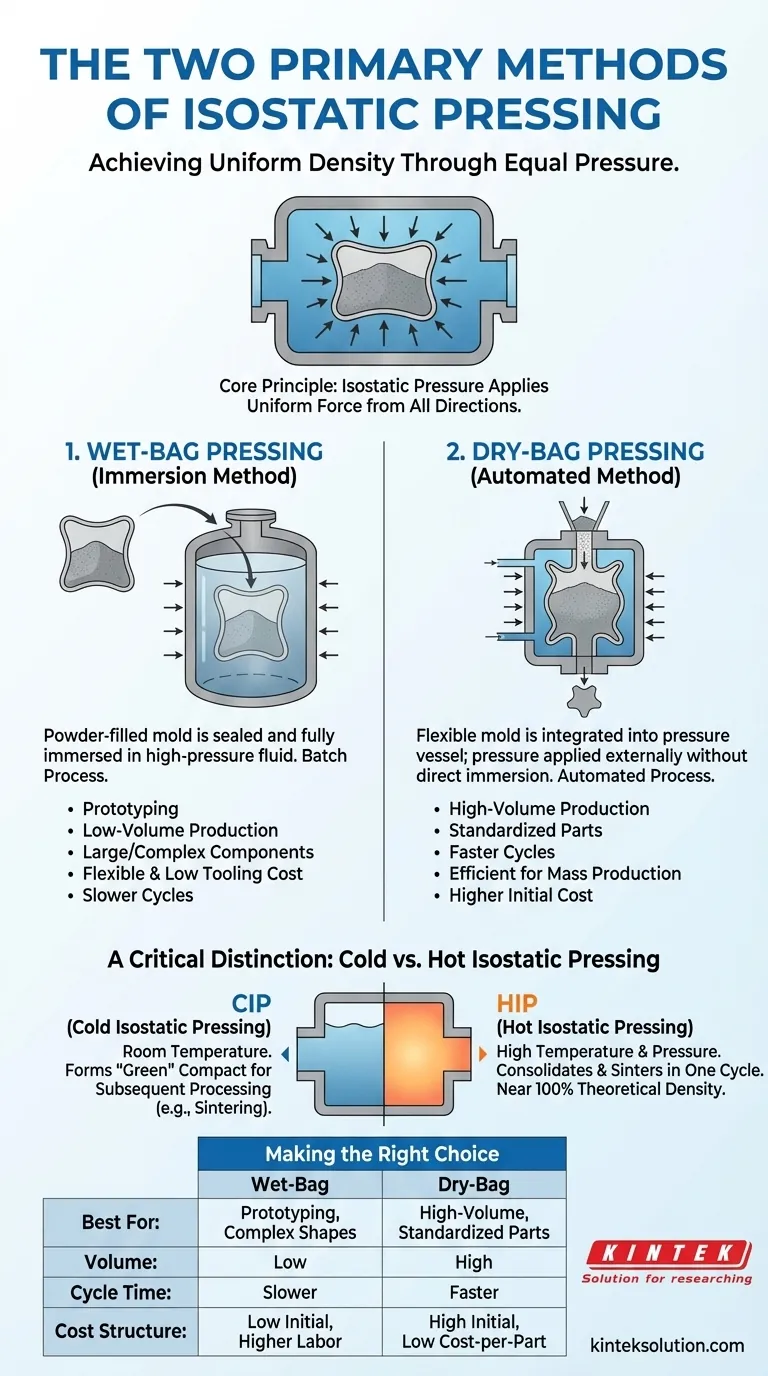

Die beiden primären Methoden der isostatischen Pressung sind die Nasssack- und die Trockensackpressung. Bei der Nasssackpressung wird eine mit Pulver gefüllte flexible Form versiegelt und vollständig in eine Hochdruckflüssigkeit eingetaucht. Im Gegensatz dazu wird bei der Trockensackpressung die flexible Form in das Druckgefäß selbst integriert, was schnellere, automatisierte Zyklen ermöglicht, bei denen das Druckmedium von außen auf die Form aufgebracht wird, ohne dass das Bauteil direkt eingetaucht wird.

Obwohl sich die Nasssack- und Trockensackpressung durch Werkzeuge und Arbeitsabläufe unterscheiden, werden beide Methoden von demselben grundlegenden Ziel angetrieben: die Anwendung eines perfekt gleichmäßigen Drucks aus allen Richtungen, um ein Pulver zu einem festen, hochgleichmäßigen Bauteil zu verdichten.

Das Kernprinzip verstehen: Das Ziel der gleichmäßigen Dichte

Die isostatische Pressung ist ein Pulvermetallurgieverfahren, das entwickelt wurde, um die Einschränkungen der traditionellen uniaxialen (einseitigen) Pressung zu überwinden.

Wie isostatischer Druck funktioniert

Der Prozess beginnt damit, dass ein Pulver in eine flexible, versiegelte Form oder einen Behälter gegeben wird. Diese Anordnung wird dann extremem Druck ausgesetzt, der durch ein flüssiges Medium, wie Wasser, Öl oder ein Inertgas wie Argon, übertragen wird.

Da die Flüssigkeit den Druck in alle Richtungen gleichmäßig überträgt, ist die Kompressionskraft auf das Pulver unabhängig von seiner Form über die gesamte Oberfläche des Bauteils perfekt gleichmäßig.

Wesentliche Vorteile: Gleichmäßigkeit und Komplexität

Diese gleichmäßige Druckanwendung ist der Kernvorteil der isostatischen Pressung. Sie minimiert die inneren Dichteschwankungen und Spannungen, die uniaxial gepresste Teile aufweisen, was zu einem „grünen“ (unversinterten) Bauteil mit überlegener Festigkeit und Konsistenz führt.

Die Methode eignet sich besonders gut für die Herstellung von Teilen mit komplexen Geometrien, Hinterschneidungen oder hohen Längen-zu-Durchmesser-Verhältnissen, die mit anderen Verdichtungstechniken nur schwer oder gar nicht herzustellen sind.

Die beiden Methoden: Nasssack- vs. Trockensackpressung

Der Hauptunterschied zwischen den isostatischen Pressverfahren liegt darin, wie das Bauteil in das Druckgefäß eingebracht wird.

Nasssack-Isostatisches Pressen: Die Tauchmethode

Beim Nasssackverfahren ist die mit Pulver gefüllte Form eine eigenständige Komponente. Sie wird hermetisch verschlossen und dann physisch in ein mit einem Flüssigkeitsmedium gefülltes Druckgefäß eingetaucht.

Diese Methode ist analog zu einem Chargenprozess. Oft können mehrere Teile, jeweils in ihrem eigenen versiegelten Sack, gleichzeitig in einem großen Gefäß gepresst werden.

Eigenschaften des Nasssacks

Die Nasssackpressung bietet maximale Flexibilität. Sie ist ideal für Prototyping, Kleinserienproduktion und die Herstellung sehr großer oder hochkomplexer Bauteile, da die Werkzeuge (der flexible Sack) relativ kostengünstig und leicht auszutauschen sind.

Trockensack-Isostatisches Pressen: Die automatisierte Methode

Beim Trockensackverfahren ist die flexible Form ein integraler Bestandteil der Druckgefäßwerkzeuge. Das Pulver wird in die Form gefüllt, das Gefäß wird geschlossen und Druckflüssigkeit in den Spalt zwischen der Gefäßwand und der Außenseite der Form gepumpt.

Das Bauteil kommt nie direkt mit der Druckflüssigkeit in Kontakt, daher der Begriff „Trockensack“. Dieses Design ist sehr förderlich für die Automatisierung.

Eigenschaften des Trockensacks

Die Trockensackpressung ist auf Geschwindigkeit und Effizienz ausgelegt. Ihre kürzeren Zykluszeiten machen sie zur bevorzugten Methode für die Massenproduktion kleinerer, standardisierter Teile, wie z. B. Zündkerzenisolatoren oder Hartmetallwerkzeugrohlinge.

Ein entscheidender Unterschied: Kalt- vs. Heißisostatisches Pressen

Die oben genannten Werkzeugmethoden (Nasssack und Trockensack) werden meist mit dem Kalten Isostatischen Pressen (CIP) in Verbindung gebracht, aber die Temperatur ist eine weitere entscheidende Variable.

Kaltisostatisches Pressen (CIP)

CIP wird bei oder nahe Raumtemperatur durchgeführt. Sowohl das Nasssack- als auch das Trockensackverfahren sind hauptsächlich Formen des CIP. Das Ziel ist es, das Pulver zu einem grünen Teil zu verdichten, das ausreichend fest für die Handhabung und die weitere Verarbeitung, wie z. B. Bearbeitung oder Sintern, ist.

Heißisostatisches Pressen (HIP)

HIP kombiniert intensiven Druck mit sehr hohen Temperaturen im Gefäß. Es verwendet ein Inertgas (wie Argon) als Druckmedium, um das Pulver gleichzeitig zu verdichten und zu sintern.

Dieser Prozess kann eine theoretische Dichte von nahezu 100 % erreichen, wodurch die gesamte innere Porosität beseitigt wird und in einem einzigen Schritt ein fertiges Teil mit überlegenen mechanischen Eigenschaften entsteht.

Die Abwägungen verstehen

Die Auswahl der richtigen Methode erfordert eine Abwägung zwischen Produktionsanforderungen und Bauteilanforderungen.

Produktionsvolumen vs. Teilekomplexität

Das Nasssack-CIP ist der Champion der Komplexität und Größe, aber seine manuelle, chargenorientierte Natur macht es langsam. Das Trockensack-CIP zeichnet sich durch Hochgeschwindigkeits-, Hochvolumenproduktion aus, ist aber auf einfachere, wiederholbare Formen beschränkt.

Anfangskosten vs. Stückkosten

Trockensack-Systeme erfordern eine erhebliche Vorabinvestition in spezialisierte, automatisierte Werkzeuge. Bei hohen Produktionsläufen werden die Stückkosten jedoch sehr niedrig. Nasssack-Systeme haben zwar geringe anfängliche Werkzeugkosten, aber höhere Arbeitskosten und längere Zykluszeiten.

Grüne Festigkeit vs. Enddichte

CIP (sowohl Nass als auch Trocken) erzeugt ein festes Grünteil, das fast immer einen separaten Hochtemperatursintervorgang erfordert, um seine Enddichte und Festigkeit zu erreichen. HIP, obwohl teurer und komplexer, konsolidiert und sintert das Material in einem Zyklus, um ein vollständig dichtes Endteil herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung in Bezug auf Volumen, Komplexität und endgültige Materialeigenschaften bestimmen den richtigen Weg.

- Wenn Ihr Hauptaugenmerk auf Prototyping, Kleinserien oder großen/komplexen Formen liegt: Das Nasssack-CIP bietet die größte Vielseitigkeit bei geringen Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der automatisierten Massenproduktion standardisierter Teile liegt: Das Trockensack-CIP liefert die notwendige Geschwindigkeit und die niedrigen Stückkosten für die Serienfertigung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der maximal möglichen Dichte und überlegener Materialeigenschaften liegt: Das Heißisostatische Pressen (HIP) ist die definitive Wahl, um jegliche innere Porosität in kritischen Bauteilen zu eliminieren.

Letztendlich ermöglicht Ihnen die Auswahl der richtigen isostatischen Pressungstechnik, Materialien mit einem Maß an Gleichmäßigkeit und Leistung zu entwickeln, das andere Methoden nicht erreichen können.

Zusammenfassungstabelle:

| Methode | Prozessbeschreibung | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|---|

| Nasssack | Pulvergefüllte Form wird versiegelt und vollständig in Hochdruckflüssigkeit eingetaucht | Prototyping, Kleinserienproduktion, große/komplexe Bauteile | Flexibel, geringe Werkzeugkosten, Chargenprozess, langsamere Zyklen |

| Trockensack | Flexible Form ist in das Druckgefäß integriert; Druck wird von außen ohne Tauchen aufgebracht | Massenproduktion, standardisierte Teile (z. B. Zündkerzenisolatoren) | Automatisiert, schnellere Zyklen, höhere Anfangskosten, effizient für die Massenproduktion |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen isostatischen Presse für Ihr Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um Ihre spezifischen Anforderungen an gleichmäßige Dichte und Hochleistungsbauteile zu erfüllen. Ob Sie Prototypen mit Nasssack pressen oder die Produktion mit Trockensack skalieren – unsere Lösungen liefern Präzision und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?