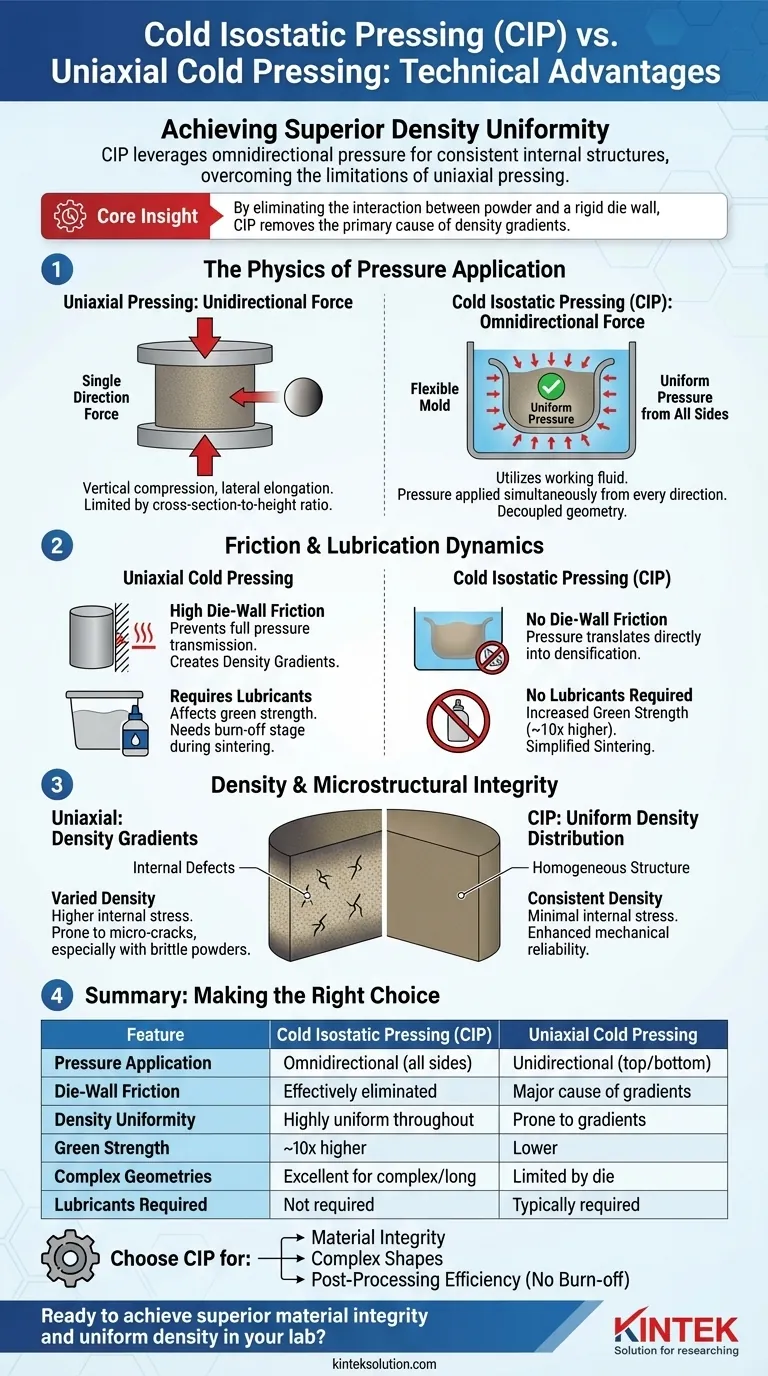

Der wichtigste technische Vorteil der Kaltisostatischen Pressung (CIP) ist die Erzielung einer überlegenen Dichteuniformität durch allseitigen Druck. Im Gegensatz zur uniaxialen Pressung, die Kraft aus einer einzigen Richtung anwendet, nutzt CIP ein flüssiges Medium, um das Bauteil von allen Seiten unter Druck zu setzen. Dies eliminiert die Reibung an der Werkzeugwand, was zu einer konsistenten inneren Struktur, einer signifikant höheren Grünfestigkeit und der Fähigkeit führt, komplexe Geometrien ohne Gradienten zu verdichten.

Kernpunkt: Die Einschränkung der uniaxialen Pressung liegt nicht nur in der mechanischen Kraft, sondern in der Reibung. Durch die Eliminierung der Wechselwirkung zwischen dem Pulver und einer starren Werkzeugwand beseitigt CIP die Hauptursache für Dichtegradienten. Dies ermöglicht eine höhere Materialintegrität und macht chemische Schmiermittel überflüssig, was den nachfolgenden Sinterprozess optimiert.

Die Physik der Druckanwendung

Allseitige vs. Unidirektionale Kraft

Die uniaxiale Pressung stützt sich auf starre obere und untere Werkzeuge, um Pulver in einer einzigen vertikalen Richtung zu komprimieren. Dies führt oft zu vertikaler Kompression und seitlicher Dehnung, was bei empfindlichen Materialien wie Polymerfolien zu Verformungen führen kann.

Im Gegensatz dazu nutzt CIP eine Arbeitsflüssigkeit (typischerweise Wasser mit einem Korrosionsschutzmittel) in einer Druckkammer. Diese Flüssigkeit übt gleichzeitig gleichmäßigen Druck auf die Probe aus allen Richtungen aus.

Entkopplung von Geometrie und Dichte

Da der Druck gleichmäßig über die gesamte Oberfläche aufgebracht wird, ist das Verhältnis von Querschnitt zu Höhe kein limitierender Faktor bei CIP. Die uniaxiale Pressung ist dadurch begrenzt, wie tief das Werkzeug gehen kann, bevor es zu Druckverlusten kommt. CIP ermöglicht die Verdichtung komplexer Formen und langer Teile, die mit starren Werkzeugen nicht hergestellt werden könnten.

Reibungs- und Schmierstoffdynamik

Eliminierung der Reibung an der Werkzeugwand

Bei der uniaxialen Pressung ist die Reibung zwischen dem Pulver und der starren Werkzeugwand eine wichtige Variable. Sie verhindert, dass der Druck vollständig in die Mitte des Teils übertragen wird, was zu einem "Dichtegradienten" führt, bei dem die Enden dicht und die Mitte porös sind.

CIP verwendet eine flexible Form, die in Flüssigkeit eingetaucht ist. Folglich ist die Reibung an der Werkzeugwand praktisch nicht vorhanden. Diese Abwesenheit ermöglicht es dem aufgebrachten Druck, direkt in die Verdichtung umgewandelt zu werden, anstatt mechanischen Widerstand an der Oberfläche zu überwinden.

Wegfall von Schmiermitteln

Die uniaxiale Pressung erfordert Schmiermittel, um die Reibung zu mindern. CIP benötigt diese Zusatzstoffe nicht. Dies bietet zwei deutliche technische Vorteile:

- Erhöhte Grünfestigkeit: Teile, die mittels CIP verdichtet werden, weisen eine etwa 10-mal höhere Grünfestigkeit auf als Teile, die in Metallwerkzeugen mit Schmiermittel verdichtet werden.

- Vereinfachtes Sintern: Da dem Pulver kein Schmiermittel zugesetzt wird, entfällt die typischerweise beim Sintern erforderliche "Ausbrenn"-Phase, wodurch eine häufige Fehlerquelle im Prozess beseitigt wird.

Dichte und Mikrostrukturintegrität

Gleichmäßige Dichteverteilung

Der grundlegende Unterschied in der Druckanwendung führt zu einer homogeneren inneren Struktur. Während uniaxiale Teile oft unter Dichteschwankungen leiden, bietet CIP eine gleichmäßige Dichte im gesamten Bauteil bei gegebenem Verdichtungsdruck.

Minimierung interner Defekte

Dichtegradienten führen oft zu inneren Spannungen. Durch die Gewährleistung einer gleichmäßigen Verdichtung erzeugt CIP Bauteile mit geringeren inneren Spannungen. Dies ist besonders vorteilhaft für spröde oder feine Pulver, da es die Bildung von Mikrorissen minimiert und die mechanische Zuverlässigkeit des fertigen Teils verbessert.

Abwägungen verstehen

Prozesskomplexität und Ausrüstung

Während CIP überlegene Materialeigenschaften bietet, heben die Referenzen hervor, dass die uniaxiale Pressung eine "gängige und unkomplizierte" Methode ist. CIP führt zu betrieblicher Komplexität, die das Evakuieren von Proben, die Handhabung von Arbeitsflüssigkeiten sowie den Einsatz von Hochdruckpumpen und -kammern erfordert.

Effizienz vs. Qualität

Die uniaxiale Pressung ist für einfache Formen wie Scheiben oft schneller. CIP ist ein aufwendigerer Prozess, der für Fälle reserviert ist, in denen Materialgleichmäßigkeit, komplexe Geometrie oder hohe Grünfestigkeit nicht verhandelbare Anforderungen sind.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Methode auszuwählen, bewerten Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf einfacher Geometrie und Geschwindigkeit liegt: Die uniaxiale Pressung bietet eine unkomplizierte Lösung für einfache Formen wie Elektroden-Scheiben, bei denen geringe Dichtegradienten akzeptabel sein können.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität und komplexen Formen liegt: Kaltisostatische Pressung ist erforderlich, um eine gleichmäßige Dichte zu erzielen, Mikrorisse zu eliminieren und Teile mit hohen Seitenverhältnissen zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Nachbearbeitung liegt: Wählen Sie CIP, um die Schmiermittel-Ausbrennphase zu eliminieren und eine signifikant höhere Grünfestigkeit für eine einfachere Handhabung vor dem Sintern zu erzielen.

Letztendlich ist CIP die überlegene Wahl, wenn die mechanische Zuverlässigkeit und die innere Gleichmäßigkeit des Bauteils wichtiger sind als eine einfache, wartungsarme Ausrüstung.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatische Pressung (CIP) | Uniaxiale Kaltpressung |

|---|---|---|

| Druckanwendung | Allseitig (von allen Seiten) | Unidirektional (oben und unten) |

| Reibung an der Werkzeugwand | Praktisch eliminiert | Hauptursache für Dichtegradienten |

| Dichteuniformität | Hochgradig gleichmäßig im gesamten Teil | Anfällig für Gradienten (dichte Enden, poröses Zentrum) |

| Grünfestigkeit | ~10x höher | Niedriger |

| Komplexe Geometrien | Hervorragend für komplexe/lange Teile | Begrenzt durch Werkzeugbeschränkungen |

| Schmiermittel erforderlich | Nicht erforderlich | Typischerweise erforderlich |

Bereit, überlegene Materialintegrität und gleichmäßige Dichte in Ihrem Labor zu erzielen?

Wenn Ihre Forschung oder Produktion hohe Grünfestigkeit, komplexe Geometrien und makellose Materialgleichmäßigkeit erfordert, sind die fortschrittlichen Kaltisostatischen Pressen von KINTEK die Lösung. Unsere Laborpressen sind darauf ausgelegt, die Einschränkungen der uniaxialen Pressung zu überwinden und den allseitigen Druck zu liefern, der für zuverlässige, leistungsstarke Komponenten erforderlich ist.

KINTEK ist spezialisiert auf Laborpressen (einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen) und bedient die präzisen Bedürfnisse von Laboren weltweit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Technologie Ihren Prozess optimieren und Ihre Ergebnisse verbessern kann.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften