Im Wesentlichen ist ein Standard-Pulverpelletiergesenk ein präzisionsgefertigtes Werkzeugset, das entwickelt wurde, um loses Pulver zu einer soliden, stabilen Scheibe zu verdichten. Die primären Komponenten sind eine Gesenkhülse, eine Stempelstange, zwei gehärtete Stahl-Abstandshalter, eine Grundplatte und ein spezieller Ausstoßring. Diese Teile arbeiten unter hohem Druck zusammen, um gleichmäßige Pellets für analytische Techniken wie Röntgenfluoreszenz (RFA) oder Fourier-Transform-Infrarotspektroskopie (FTIR) zu erzeugen.

Ein Pelletiergesenk ist nicht nur eine Sammlung von Teilen, sondern ein komplettes System, das für einen einzigen Zweck entwickelt wurde: ein schwer handhabbares Pulver in eine konsistente, feste Probe umzuwandeln, die für eine präzise Analyse bereit ist. Das Verständnis der Funktion jeder Komponente ist der Schlüssel zur Erzielung zuverlässiger Ergebnisse.

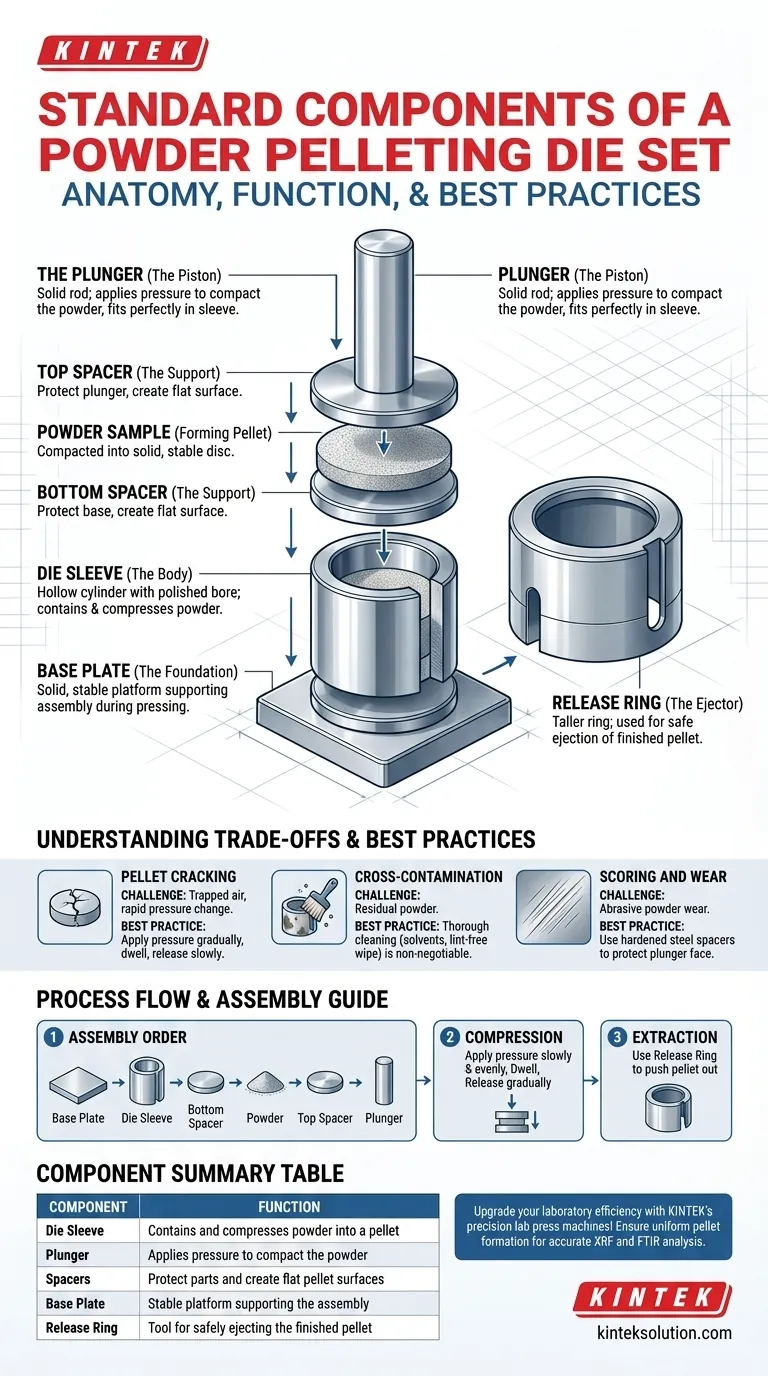

Die Anatomie eines Pelletiergesenks

Jede Komponente in einem Gesenkset hat eine ausgeprägte und kritische Rolle. Sie werden typischerweise aus hochwertigem, gehärtetem Werkzeugstahl gefertigt, um den enormen Drücken (oft mehrere Tonnen), die für die Pelletbildung erforderlich sind, standzuhalten, ohne sich zu verformen.

Die Gesenkhülse (Der Körper)

Die Gesenkhülse ist ein hohler Zylinder mit einer hochglanzpolierten Innenbohrung. Dies ist die Kammer, in der das Pulver enthalten und komprimiert wird.

Ihr Innendurchmesser bestimmt direkt den Durchmesser des endgültigen Pellets. Die polierte Oberfläche ist entscheidend, um die Reibung zu minimieren und sicherzustellen, dass das Pellet reibungslos und ohne Bruch ausgeworfen werden kann.

Der Stempel (Der Kolben)

Der Stempel ist eine massive, zylindrische Stange, die perfekt in die Gesenkhülse passt. Er fungiert als Kolben, der die Kraft einer hydraulischen Presse direkt auf das Pulver überträgt.

Seine präzise Passung ist wesentlich, um zu verhindern, dass Pulver während der Kompression an den Seiten entweicht, und um eine gleichmäßige Dichte im gesamten Pellet zu gewährleisten.

Die Abstandshalter (Die Stütze)

Ein Gesenkset enthält zwei gehärtete Stahlscheiben, oft Abstandshalter, Pellets oder Ambosse genannt. Eine wird vor dem Einfüllen des Pulvers am Boden der Gesenkhülse platziert, und die andere wird vor dem Einsetzen des Stempels auf das Pulver gelegt.

Diese Abstandshalter schützen den Stempel und die Presse vor direktem Kontakt mit dem abrasiven Pulver. Noch wichtiger ist, dass sie eine perfekt ebene Oberfläche auf beiden Seiten der Probe erzeugen, was für viele Analysemethoden entscheidend ist.

Die Grundplatte (Das Fundament)

Die Grundplatte ist eine solide, flache Plattform, die die gesamte Gesenkanordnung während des Pressens stützt. Sie bietet ein stabiles Fundament und gewährleistet, dass die Kraft gleichmäßig und vertikal angewendet wird.

Der Ausstoßring (Der Ejektor)

Nach dem Pressen wird der Ausstoßring verwendet, um das fertige Pellet sicher zu entnehmen. Der Ring ist höher als die Gesenkhülse und hat einen großen Innendurchmesser.

Die gesamte Anordnung (Hülse mit Pellet und Abstandshaltern) wird auf den Ring gelegt. Der Stempel wird wieder eingesetzt, und ein sanfter Druck wird ausgeübt, um den unteren Abstandshalter, das Pellet und den oberen Abstandshalter aus der Hülse und in die offene Mitte des Rings zu drücken. Der Sichtschlitz ermöglicht es Ihnen zu sehen, wann das Pellet frei ist.

Verständnis der Kompromisse und Best Practices

Obwohl ein Gesenkset ein robustes Werkzeug ist, hängt seine Wirksamkeit von der richtigen Anwendung und Wartung ab. Die Missachtung bewährter Praktiken kann zu schlechten Ergebnissen führen und die Ausrüstung beschädigen.

Herausforderung: Pelletbruch oder Delamination

Dies wird oft durch eingeschlossene Luft im Pulver verursacht. Zu schnelles Anlegen von Druck lässt die Luft nicht entweichen.

Um dies zu verhindern, wenden Sie den Druck schrittweise an. Einige Benutzer "verweilen" für einen Moment bei niedrigem Druck, bevor sie auf die endgültige Kraft erhöhen, um der Luft Zeit zum Entweichen zu geben. Eine schnelle Druckentlastung kann aufgrund von inneren Spannungen ebenfalls zu Rissen führen, daher sollte die Kraft langsam abgebaut werden.

Herausforderung: Kreuzkontamination

Jedes Restpulver einer früheren Probe kann die nächste Probe kontaminieren und Ihre Analyseergebnisse ungültig machen.

Eine gründliche Reinigung jeder Komponente – Hülse, Stempel und Abstandshalter – ist zwischen den Proben unerlässlich. Verwenden Sie ein Lösungsmittel wie Aceton oder Isopropanol und ein fusselfreies Tuch oder eine weiche Bürste.

Herausforderung: Riefen und Verschleiß

Mit der Zeit können abrasive Pulver mikroskopische Kratzer (Riefen) auf den polierten Oberflächen der Gesenkhülse und des Stempels verursachen.

Dieser Verschleiß kann den Pelletausstoß erschweren und Unvollkommenheiten auf die Pelletoberfläche prägen. Die Verwendung der gehärteten Stahl-Abstandshalter ist der beste Weg, um die Stempelfläche zu schützen und die Lebensdauer des Gesenks zu verlängern.

Die richtige Wahl für Ihren Prozess treffen

Ihr Ziel ist es nicht nur, ein Pellet zu pressen, sondern eine reproduzierbare Probe zu erzeugen. Die korrekte Montage und Vorgehensweise sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Montage liegt: Die logische Reihenfolge ist Grundplatte -> Gesenkhülse -> Unterer Abstandshalter -> Pulverprobe -> Oberer Abstandshalter -> Stempel.

- Wenn Ihr Hauptaugenmerk auf der Kompression liegt: Wenden Sie den Druck langsam und gleichmäßig an, um eingeschlossene Luft entweichen zu lassen, und lassen Sie den Druck ebenso allmählich ab, um Spannungsrisse zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Extraktion liegt: Verwenden Sie den Ausstoßring als stabile Plattform, um das fertige Pellet sanft und sicher aus der Gesenkhülse zu drücken.

Die Beherrschung dieses Präzisionswerkzeugs ist der erste Schritt zu zuverlässigen und genauen Analysedaten.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Gesenkhülse | Hohler Zylinder, der Pulver enthält und zu einem Pellet verdichtet |

| Stempel | Massive Stange, die Druck ausübt, um das Pulver zu verdichten |

| Abstandshalter | Gehärtete Stahlscheiben, die Teile schützen und ebene Pelletoberflächen erzeugen |

| Grundplatte | Stabile Plattform, die die Gesenkanordnung während des Pressens stützt |

| Ausstoßring | Werkzeug zum sicheren Ausstoßen des fertigen Pellets aus der Gesenkhülse |

Verbessern Sie die Effizienz Ihres Labors mit den Präzisions-Laborpressen von KINTEK! Ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Ausrüstung gewährleistet eine gleichmäßige Pelletbildung für genaue RFA- und FTIR-Analysen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihren Probenvorbereitungsprozess verbessern können. Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderform Laborpressform für Laboranwendungen

- XRF KBR Kunststoff-Ring Labor Pulver Pellet Pressform für FTIR

- Zylindrische Laborpressform mit Skala

- Zusammenbau einer zylindrischen Pressform für Laborzwecke

- Zylindrische Pressform für Laborzwecke

Andere fragen auch

- Was ist die Hauptfunktion von Spezialformen bei der Herstellung von Verbundwerkstoffen? Beherrschung der Materialausrichtung und Konsolidierung

- Was sind die typischen Betriebsparameter für Heißpressen mit einer Graphitform? Master Sintering bei hohen Temperaturen

- Welche Design- und Materialanforderungen gelten für Präzisionsmatrizen? Schlüsselfaktoren für die Integrität von Energiematerialproben

- Warum werden PEEK-Matrizen und Titanstempel zum Pressen von Li6PS5Cl-Elektrolytpellets gewählt? Optimierung der Forschung an Festkörperbatterien

- Welche Rollen spielen die Nylonform und die Stahlstangen beim Pressen von Elektrolytpellets? Optimale Pelletdichte für ionische Leitfähigkeit erreichen