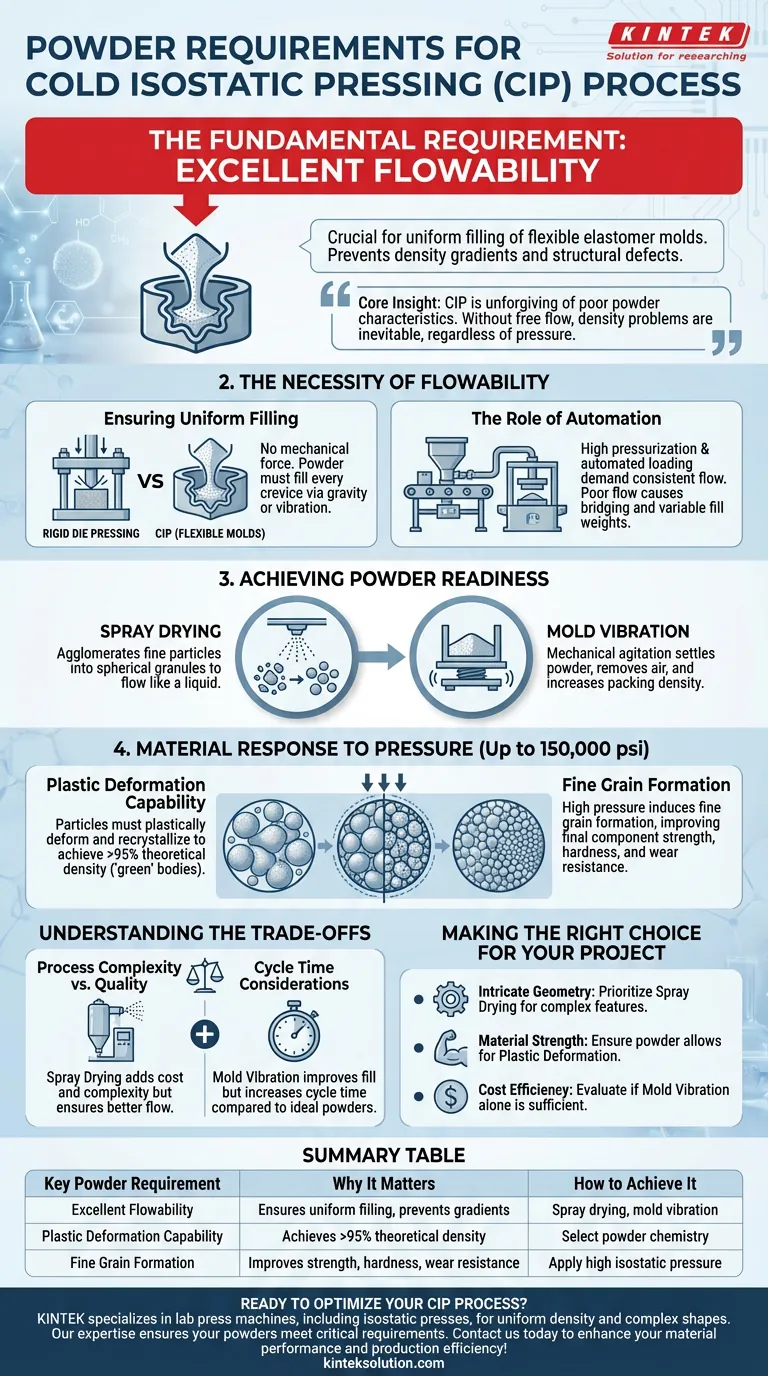

Die grundlegende Anforderung für Pulver, die in der Kaltisostatischen Pressung (CIP) verwendet werden, ist ausgezeichnete Fließfähigkeit. Da der Prozess das Befüllen flexibler Elastomerformen und nicht starrer Matrizen beinhaltet, muss sich das Pulver gleichmäßig und dicht in jede Vertiefung des Formhohlraums verteilen, um eine gleichmäßige Komponente zu gewährleisten.

Kernpunkt: Obwohl CIP eine Vielzahl von Materialien verdichten kann, verzeiht der Prozess schlechte Pulvereigenschaften nicht. Wenn das Pulver während der Füllphase nicht frei fließt, werden Sie unweigerlich Dichtegradienten und strukturelle Defekte feststellen, unabhängig davon, wie hoch der hydrostatische Druck angewendet wird.

Die Notwendigkeit der Fließfähigkeit

Gewährleistung einer gleichmäßigen Befüllung

Die Hauptaufgabe bei CIP ist das Befüllen der Form, die typischerweise aus flexiblen Materialien wie Urethan, Gummi oder Polyvinylchlorid besteht.

Im Gegensatz zum Pressen in einer starren Matrize gibt es keinen mechanischen Stößel, der das Pulver in Ecken drückt. Das Pulver muss unter Schwerkraft oder leichter Vibration fließen, um komplexe Formen vollständig zu füllen.

Die Rolle der Automatisierung

Für automatisierte Systeme, die hohe Druckraten und automatisches Laden aufweisen, ist die Fließfähigkeit noch kritischer. Schlechte Fließfähigkeit verursacht Brückenbildung und variable Füllgewichte, was die für die Massenproduktion erforderliche Gleichmäßigkeit stört.

Erreichung der Pulverbereitschaft

Sprühtrocknung

Rohe Pulver weisen oft von Natur aus nicht die erforderlichen Fließeigenschaften auf. Um dies zu korrigieren, wenden Hersteller häufig Sprühtrocknung an.

Dieser Prozess agglomeriert feine Partikel zu kugelförmigen Granulaten, wodurch ihre Fähigkeit, wie eine Flüssigkeit in die Form zu fließen, erheblich verbessert wird.

Formvibration

Zusätzlich zur Pulverbehandlung erfordert der Prozess oft Formvibration während der Füllphase.

Diese mechanische Bewegung hilft, das Pulver zu verdichten, Lufteinschlüsse zu entfernen und eine höhere anfängliche Packungsdichte zu gewährleisten, bevor Druck angewendet wird.

Materialreaktion auf Druck

Fähigkeit zur plastischen Verformung

Das ausgewählte Pulver muss effektiv auf hohen Druck (bis zu 150.000 psi) reagieren. Das Material muss plastische Verformung und Rekristallisation erfahren.

Diese Reaktion ist es, die es dem CIP-Prozess ermöglicht, "grüne" Körper (ungebrannte Teile) mit Dichten zu erzielen, die oft 95 % der theoretischen Dichte überschreiten.

Feinkornbildung

Der auf das Pulver ausgeübte hohe Druck sollte die Bildung von feinen Körnern induzieren. Diese mikrostrukturelle Veränderung ist entscheidend für die Verbesserung der Festigkeit, Härte und Verschleißfestigkeit der endgültigen Komponente.

Verständnis der Kompromisse

Prozesskomplexität vs. Qualität

Das Erreichen der erforderlichen Fließfähigkeit führt zu einem klaren Kompromiss: zusätzliche Kosten und Komplexität.

Die Implementierung der Sprühtrocknung fügt einen deutlichen Verarbeitungsschritt und Energiekosten hinzu, bevor das Material überhaupt die Presse erreicht.

Zykluszeitüberlegungen

Die Verwendung von Formvibrationen zur Kompensation von Pulverflussproblemen erhöht die Zykluszeit. Obwohl sie eine bessere Befüllung gewährleistet, verlangsamt sie den Durchsatz im Vergleich zu einem "Gießen-und-Pressen"-Szenario mit perfekt entwickelten Pulvern.

Die richtige Wahl für Ihr Projekt treffen

Um Ihre CIP-Ergebnisse zu optimieren, passen Sie Ihre Pulveraufbereitung an Ihre Leistungsziele an:

- Wenn Ihr Hauptaugenmerk auf komplizierter Geometrie liegt: Priorisieren Sie die Sprühtrocknung, um sicherzustellen, dass das Pulver ohne Brückenbildung in komplexe Formmerkmale fließt.

- Wenn Ihr Hauptaugenmerk auf Materialfestigkeit liegt: Stellen Sie sicher, dass Ihre Pulverchemie eine plastische Verformung unter Druck ermöglicht, um die Dichte und Kornverfeinerung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Bewerten Sie, ob Formvibration allein ausreicht, um eine ausreichende Packung zu erzielen, und überspringen Sie möglicherweise den teuren Sprühtrocknungsschritt.

Erfolg in der Kaltisostatischen Pressung liegt weniger am angewendeten Druck als vielmehr an der Qualität und Vorbereitung des Pulvers vor Beginn des Zyklus.

Zusammenfassungstabelle:

| Wichtige Pulveranforderung | Warum sie wichtig ist | Wie sie erreicht wird |

|---|---|---|

| Ausgezeichnete Fließfähigkeit | Gewährleistet eine gleichmäßige Befüllung komplexer Elastomerformen und verhindert Dichtegradienten. | Sprühtrocknung zur Erzeugung kugelförmiger Granulate; Formvibration während der Befüllung. |

| Fähigkeit zur plastischen Verformung | Ermöglicht die Verdichtung von Partikeln unter hohem Druck (bis zu 150.000 psi) und erzielt >95 % theoretische Dichte. | Wählen Sie eine Pulverchemie, die sich unter Druck plastisch verformt und rekristallisiert. |

| Feinkornbildung | Verbessert die endgültige Festigkeit, Härte und Verschleißfestigkeit der Komponente nach dem Pressen. | Hoher isostatischer Druck zur Induktion von Kornverfeinerung im grünen Körper. |

Bereit, Ihren CIP-Prozess mit der richtigen Pulveraufbereitung zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, die Ihnen helfen, gleichmäßige Dichte und komplexe Formen für Ihre Laboranforderungen zu erzielen. Unsere Expertise stellt sicher, dass Ihre Pulver die kritischen Anforderungen an Fließfähigkeit und Verformung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialleistung und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen