Die Kaltisostatische Pressung (CIP) bietet einen entscheidenden Vorteil bei der Herstellung von Keramikkomponenten, da sie einen gleichmäßigen Druck aus allen Richtungen anwendet und nicht nur von einer Achse. Diese "isostatische" Anwendung eliminiert die internen Dichtegradienten, die bei herkömmlichen Pressverfahren üblich sind, und führt zu Bauteilen mit konsistenter Struktur, hoher Grünfestigkeit und vorhersehbarem Verhalten während des Sinterns. Sie ist besonders effektiv für die Herstellung großer, komplexer oder hochformatiger Formen, die unter uniaxialem Druck reißen oder sich verziehen würden.

Der Kernwert von CIP liegt in der Homogenität. Durch die gleichmäßige Druckbeaufschlagung des Materials von allen Seiten wird sichergestellt, dass die Dichte im gesamten Bauteil gleichmäßig ist, was der entscheidende Faktor zur Vermeidung von Verzug und zur Maximierung der Materialfestigkeit nach dem Brand ist.

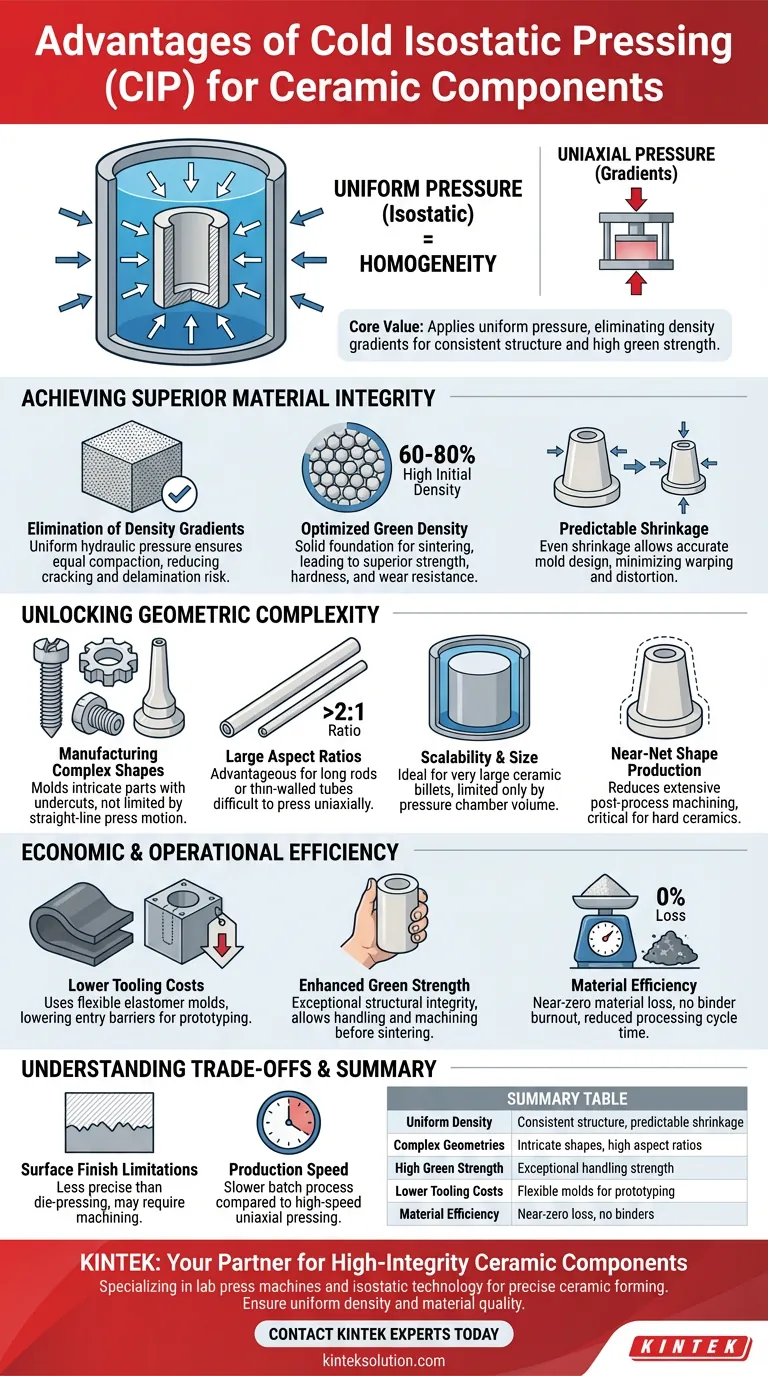

Überlegene Materialintegrität erreichen

Beseitigung von Dichtegradienten

Bei der herkömmlichen uniaxialen Pressung erzeugt Reibung eine ungleichmäßige Dichte, was zu Schwachstellen führt. CIP wendet hydraulischen Druck gleichmäßig durch ein flüssiges Medium an, wodurch sichergestellt wird, dass jedes Millimeter des Pulvers gleichmäßig verdichtet wird.

Diese Gleichmäßigkeit beseitigt die "Pressgradienten", die oft innere Spannungen verursachen. Folglich wird das Risiko von Rissen oder Delaminationen während des nachfolgenden Brennprozesses erheblich reduziert.

Optimierte Grün-Dichte

CIP erreicht typischerweise eine Grün-Dichte von 60 % bis 80 % des theoretischen Maximums. Diese hohe Anfangsdichte bildet eine solide Grundlage für die Sinterphase.

Da die Partikel dicht und gleichmäßig gepackt sind, weist die endgültige gesinterte Komponente überlegene mechanische Eigenschaften auf, einschließlich höherer Festigkeit, Härte und Verschleißfestigkeit.

Vorhersehbarer Schwund

Keramiken schrumpfen während des Sinterns, und ungleichmäßiger Schwund führt zu verzogenen Teilen. Da CIP eine gleichmäßige Dichteverteilung erzeugt, erfolgt der Schwund gleichmäßig in alle Richtungen.

Diese Vorhersehbarkeit ermöglicht es Ingenieuren, Formen zu entwerfen, die die Größenreduzierung genau berücksichtigen, um sicherzustellen, dass die endgültige Komponente die Maßspezifikationen mit minimalem Verzug erfüllt.

Geometrische Komplexität erschließen

Herstellung komplexer Formen

CIP ist nicht durch die starre geradlinige Bewegung von mechanischen Pressen eingeschränkt. Es kann effektiv komplizierte Formen wie Rohre, Ferrite für Elektronik und Komponenten mit Hinterschneidungen formen.

Es ist besonders vorteilhaft für Teile mit großen Seitenverhältnissen (größer als 2:1), wie z. B. lange Stäbe oder dünnwandige Rohre, die uniaxial ohne Bruch schwer zu pressen sind.

Skalierbarkeit und Größe

Die einzige Begrenzung der Teilegröße ist das Volumen der Druckkammer. Dies macht CIP ideal für die Herstellung sehr großer Keramik-Billets oder Vorformen, die die Tonnagekapazitäten von Standard-Stanzpressen übersteigen.

Near-Net-Shape-Produktion

Durch die Formgebung von Teilen, die ihrer endgültigen Geometrie nahe kommen, reduziert CIP den Bedarf an umfangreicher Nachbearbeitung. Dies ist entscheidend bei der Arbeit mit Keramiken, die nach dem Aushärten schwer und teuer zu bearbeiten sind.

Wirtschaftliche und operative Effizienz

Geringere Werkzeugkosten

CIP verwendet flexible Formen (Beutel) aus Elastomeren anstelle von teuren, hochpräzisen Metallwerkzeugen. Dies senkt die Eintrittsbarriere für Prototypen oder Kleinserien erheblich.

Verbesserte Grünfestigkeit

Der intensive Druck, der bei CIP verwendet wird, führt zu einem "grünen" (nicht gesinterten) Körper mit außergewöhnlicher struktureller Integrität. Diese Teile sind stark genug, um vor dem endgültigen Sinter Schritt gehandhabt, bearbeitet oder weiter geformt zu werden, wodurch die Bruchrate während der Verarbeitung reduziert wird.

Materialeffizienz

Das Verfahren vermeidet chemische Reaktionen und Schmelzen, was zu nahezu null Materialverlust führt. Darüber hinaus sind, da in der Regel keine Binderverbrennung oder umfangreiche Trocknungsschritte erforderlich sind, die gesamten Verarbeitungszykluszeiten im Vergleich zu Nassformverfahren reduziert.

Abwägungen verstehen

Oberflächenbeschränkungen

Da die Formen flexibel sind, ist die Oberflächenbeschaffenheit einer CIP-Komponente im Allgemeinen weniger präzise als die eines gestanzten Teils. Hersteller sollten die Notwendigkeit einer Oberflächenbearbeitung einplanen, wenn enge externe Toleranzen erforderlich sind.

Produktionsgeschwindigkeit

Obwohl CIP für komplexe oder große Teile effizient ist, handelt es sich im Allgemeinen um einen Batch-Prozess. Es kann langsamere Zykluszeiten im Vergleich zur Hochgeschwindigkeits-Automatisierung der uniaxialen Pressung für einfache, hochvolumige Teile wie Fliesen oder kleine Unterlegscheiben haben.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Kaltisostatische Pressung die richtige Lösung für Ihre Anwendung ist, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Nutzen Sie CIP für Teile mit hohen Seitenverhältnissen, inneren Hohlräumen oder unregelmäßigen Formen, die Dichteschwankungen in einem starren Werkzeug erfahren würden.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Wählen Sie CIP, um eine gleichmäßige Kornstruktur und hohe Ermüdungsbeständigkeit in kritischen Strukturkomponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prototyping liegt: Nutzen Sie die niedrigen Werkzeugkosten von CIP, um Keramikdesigns zu testen, ohne in teure Hartwerkzeuge zu investieren.

CIP ist die definitive Wahl, wenn interne strukturelle Gleichmäßigkeit wichtiger ist als hochgeschwindigkeits-Oberflächen-Detailgenauigkeit.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Eliminiert interne Gradienten für eine konsistente Materialstruktur und vorhersehbaren Schwund. |

| Komplexe Geometrien | Ermöglicht die Herstellung von komplizierten Formen, Rohren und Teilen mit hohen Seitenverhältnissen. |

| Hohe Grünfestigkeit | Bietet außergewöhnliche Handhabungsfestigkeit vor dem Sintern, reduziert Brüche. |

| Geringere Werkzeugkosten | Verwendet flexible Formen, ideal für Prototypen und Kleinserien. |

| Materialeffizienz | Nahezu null Materialverlust ohne erforderliche Binderverbrennung. |

Müssen Sie hochintegritäts Keramikkomponenten mit komplexen Formen herstellen?

KINTEK ist spezialisiert auf Laborpressen, einschließlich fortschrittlicher isostatischer Pressentechnologie, um die präzisen Keramikformgebungsanforderungen Ihres Labors zu erfüllen. Unsere Expertise stellt sicher, dass Sie die gleichmäßige Dichte und Materialqualität erzielen, die für den Erfolg Ihrer Anwendung entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CIP-Lösungen Ihren Keramikherstellungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen