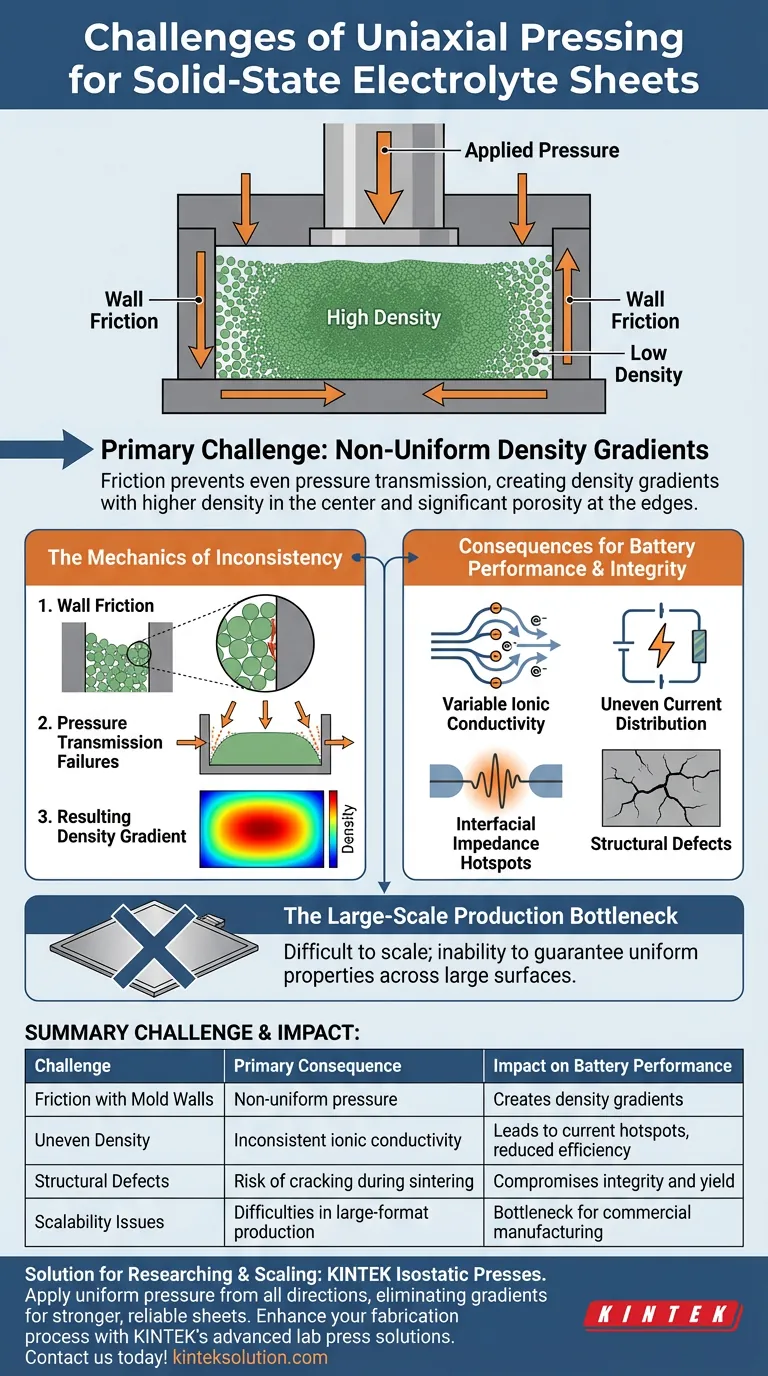

Die Hauptherausforderung bei der Verwendung einer uniaxialen Presse für Festkörperelektrolyte ist die Entstehung von ungleichmäßigen Dichtegradienten. Die Reibung zwischen dem Pulver und den Formwandungen verhindert, dass der Druck gleichmäßig durch das Material übertragen wird. Dies führt zu einem "Grünkörper" (dem gepressten Pulver vor dem Sintern), der typischerweise in der Mitte eine höhere und an den Rändern eine deutlich geringere Dichte aufweist, was die strukturelle und elektrochemische Integrität der fertigen Folie beeinträchtigt.

Obwohl das uniaxialen Pressen für die Verdichtung von Pulvern zur Reduzierung der Porosität unerlässlich ist, führt die inhärente ungleichmäßige Druckverteilung zu inkonsistenter Ionenleitfähigkeit und mechanischer Schwäche, was einen erheblichen Engpass für die Produktionssteigerung darstellt.

Die Mechanik der Inkonsistenz

Die Rolle der Wandreibung

Wenn Sie Druck in einer einzigen Richtung (uniaxial) ausüben, fließt das Pulver nicht perfekt wie eine Flüssigkeit.

Reibung entsteht sofort zwischen den Pulverpartikeln und den Innenwänden der Form. Diese Reibung wirkt als Widerstandskraft und absorbiert einen Teil der angewendeten Energie.

Fehler bei der Druckübertragung

Aufgrund dieser Reibung wird der vom Stempel ausgeübte Druck nicht gleichmäßig über die Tiefe und Breite der Probe übertragen.

Das Material, das dem beweglichen Stempel am nächsten liegt, erhält die meiste Kraft, während Bereiche nahe den Formwandungen und weiter vom Stempel entfernt weniger effektiven Druck erhalten.

Der resultierende Dichtegradient

Diese physikalische Einschränkung führt zu einem deutlichen mikrostrukturellen Defekt: einem Dichtegradienten.

Die Mitte der Elektrolytfolie erreicht typischerweise eine hohe Dichte, während die Ränder poröser und weniger verdichtet bleiben. Diese Inhomogenität lässt sich in nachfolgenden Verarbeitungsschritten nicht leicht korrigieren.

Folgen für die Batterieleistung

Variationen der Ionenleitfähigkeit

Ein Festkörperelektrolyt ist auf dichten, engen Partikel-zu-Partikel-Kontakt angewiesen, um Ionen zu transportieren.

Bereiche mit geringerer Dichte (wie die Ränder) haben weniger Kontaktpunkte und eine höhere interne Porosität. Dies führt dazu, dass die Ionenleitfähigkeit über die Oberfläche der Folie variiert, was zu einer ungleichmäßigen Stromverteilung während des Batteriebetriebs führt.

Auswirkungen auf die Grenzflächenimpedanz

Hoher Pressdruck (oft im Bereich von 40 bis 600 MPa) soll die Ionenleitungswege maximieren.

Wenn der Druck jedoch ungleichmäßig ist, ist die Grenzflächenimpedanz inkonsistent. Höhere Impedanz in Zonen mit geringer Dichte erzeugt Widerstands-"Hotspots", die die Gesamtleistung der Zelle beeinträchtigen können.

Strukturelle Integrität und Skalierbarkeit

Defekte in Grünlingen

Das Erreichen eines defektfreien "Grünlings" ist eine entscheidende Voraussetzung für die Hochtemperatursinterstufe.

Wenn der Grünkörper eine ungleichmäßige Dichte aufweist, schrumpft er beim Erhitzen ungleichmäßig. Dies erhöht das Risiko von Rissen und Verformungen während des Sinterns erheblich und macht die Elektrolytfolie unbrauchbar.

Der Engpass bei der Großserienfertigung

Obwohl für kleine, standardisierte Laborpellets nützlich, werden diese Probleme mit zunehmender Größe der Folie verstärkt.

Die Unfähigkeit, gleichmäßige Eigenschaften über eine größere Oberfläche zu garantieren, macht die uniaxialen Pressen zu einer schwierigen Technik für die kommerzielle Herstellung großformatiger Festkörperbatterien.

Verständnis der Kompromisse

Einfachheit vs. Gleichmäßigkeit

Uniaxiale Pressen sind Standardlaborgeräte, da sie kostengünstig sind und extrem hohe Drücke (bis zu 600 MPa) liefern können, um dichte Pellets herzustellen.

Allerdings tauschen Sie Homogenität gegen diese Einfachheit. Für kleine Testzellen, bei denen es darum geht, intrinsische Materialeigenschaften zu isolieren, ist dieser Kompromiss oft akzeptabel.

Grünfestigkeit vs. Sinterrisiken

Die Anwendung von hohem Druck (z. B. 127 MPa) erhöht die "Grünfestigkeit" des Pellets, wodurch es vor dem Brennen leichter zu handhaben ist.

Wenn dieser Druck jedoch ungleichmäßig angewendet wird, entstehen innere Spannungen. Sie gewinnen kurzfristig an Handhabbarkeit, riskieren aber während der endgültigen Sinterphase aufgrund unterschiedlicher Schrumpfung ein katastrophales Versagen.

Die richtige Wahl für Ihr Ziel treffen

Um diese Herausforderungen effektiv zu meistern, müssen Sie Ihre Herstellungsverfahren auf Ihre spezifischen Projektziele abstimmen:

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialcharakterisierung liegt: Verwenden Sie uniaxialen Pressen, um kleine, dichte Pellets herzustellen, um die intrinsische elektrochemische Leistung und die Kathodenkompatibilität schnell zu bewerten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Stellen Sie sicher, dass Sie ausreichend Druck anwenden, um die Porosität zu minimieren. Beachten Sie jedoch, dass die Leitfähigkeitsmessungen zwischen der Mitte und dem Rand der Probe leicht variieren können.

- Wenn Ihr Hauptaugenmerk auf der großflächigen Folienherstellung liegt: Erkennen Sie, dass die uniaxialen Pressen wahrscheinlich eine harte Obergrenze haben; Sie müssen möglicherweise alternative Verdichtungsverfahren (wie isostatische Pressen) untersuchen, um die erforderliche Gleichmäßigkeit zu erreichen.

Indem Sie die reibungsbedingten Einschränkungen der uniaxialen Pressen anerkennen, können Sie Ihre Leistungsdaten besser interpretieren und Ihre Herstellungsprotokolle verfeinern.

Zusammenfassungstabelle:

| Herausforderung | Primäre Konsequenz | Auswirkungen auf die Batterieleistung |

|---|---|---|

| Reibung mit Formwandungen | Ungleichmäßige Druckverteilung | Erzeugt Dichtegradienten (hohe Mitte, niedrige Ränder) |

| Ungleichmäßige Dichte | Inkonsistente Ionenleitfähigkeit | Führt zu Strom-Hotspots und reduzierter Effizienz |

| Strukturelle Defekte | Risiko von Rissen während des Sinterns | Beeinträchtigt mechanische Integrität und Ausbeute |

| Skalierbarkeitsprobleme | Schwierigkeiten bei der Produktion großformatiger Folien | Engpass für die kommerzielle Fertigung |

Haben Sie Probleme mit gleichmäßiger Dichte in Ihrer Festkörperelektrolytforschung? Die Grenzen herkömmlicher uniaxialer Pressen sind offensichtlich. Für die Produktion im Labormaßstab, die überlegene Homogenität und konsistente Leistung erfordert, wenden die fortschrittlichen isostatischen Pressen von KINTEK gleichmäßigen Druck aus allen Richtungen an und eliminieren reibungsbedingte Dichtegradienten. Dies führt zu stärkeren, zuverlässigeren Elektrolytfolien mit gleichmäßiger Ionenleitfähigkeit.

Sind Sie bereit, Ihren Herstellungsprozess zu verbessern und Ihre Batterieentwicklung zu beschleunigen? Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere spezialisierten Laborpressenlösungen Ihre spezifischen Forschungs- und Skalierungsherausforderungen bewältigen können.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Warum ist eine Hydraulikpresse für die FTIR-Spektroskopie wichtig? Gewährleisten Sie eine genaue Probenanalyse mit KBr-Presslingen

- Welchen typischen Druckbereich wendet die hydraulische Presse bei einer KBr-Presse an? Perfekte Pellets für die FTIR-Analyse erzielen

- Warum wird eine Laborpresse mit hoher Stabilität für die Pelletierung von magnetischen Chitosan-Nanokompositen benötigt? Holen Sie sich genaue Daten

- Wie werden hydraulische Pelletpressen in Bildungs- und Industrieumgebungen eingesetzt? Steigern Sie die Effizienz in Laboren und Werkstätten

- Wie tragen hydraulische Pelletpressen zur Materialprüfung und -forschung bei? Präzision in Probenvorbereitung und Simulation freischalten