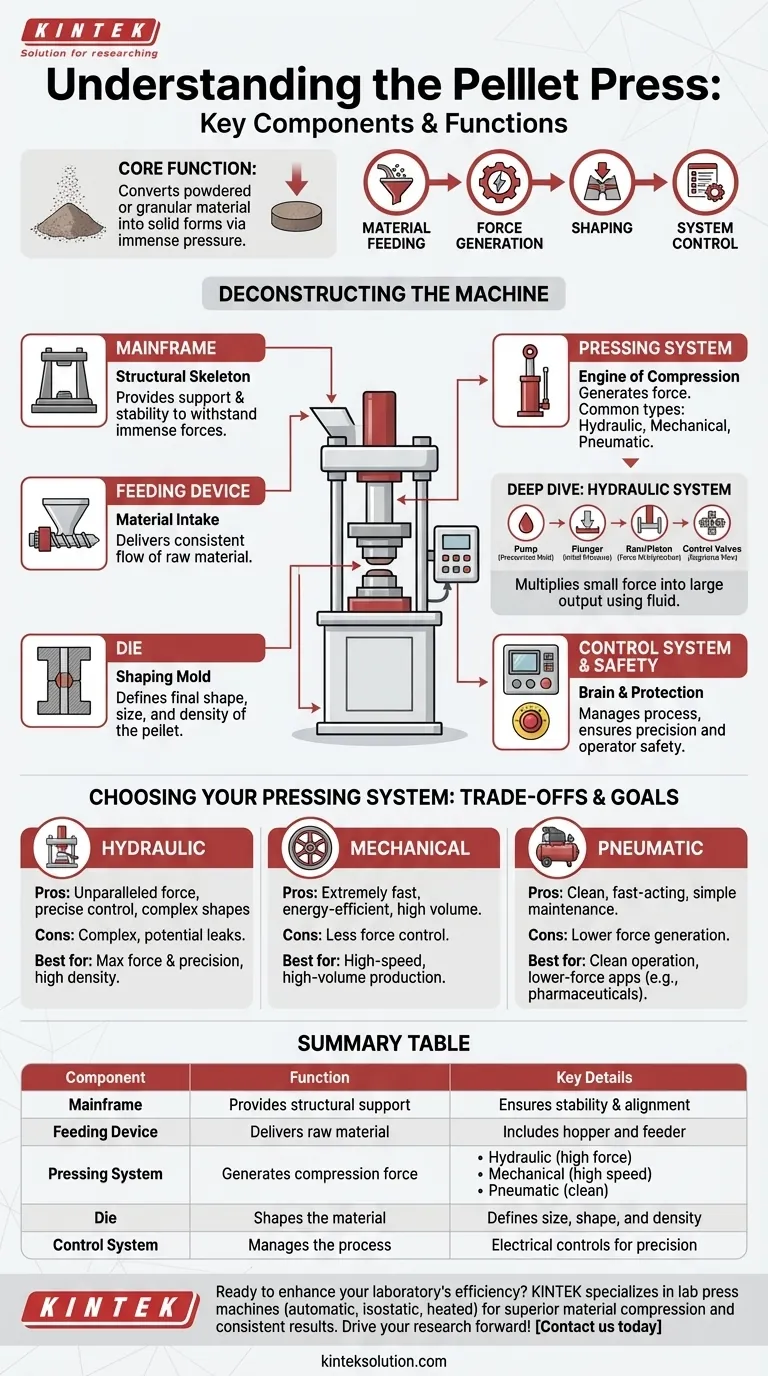

Im Kern wandelt eine Pelletpresse pulverförmiges oder granuliertes Material durch immensen Druck in feste Formen um. Ihre Hauptkomponenten sind das Hauptgerüst für die strukturelle Unterstützung, eine Zuführungsvorrichtung zur Bereitstellung des Rohmaterials, ein Presssystem zur Erzeugung der Kraft, eine Matrize zur Formgebung des Materials und ein Steuerungssystem zur Verwaltung des gesamten Prozesses.

Beim Verständnis einer Pelletpresse geht es nicht darum, sich eine Liste von Teilen einzuprägen. Es geht darum zu sehen, wie vier Schlüsselfunktionen – Materialzuführung, Kraftentwicklung, Formgebung und Systemsteuerung – zusammenarbeiten, um ein fertiges, komprimiertes Produkt zu erzielen.

Die Pelletpresse im Detail: Eine funktionale Aufschlüsselung

Um wirklich zu erfassen, wie eine Pelletpresse arbeitet, ist es am besten, ihre Komponenten nach ihrer Funktion im Gesamtsystem zu gruppieren.

Das Hauptgerüst: Das strukturelle Skelett

Das Hauptgerüst ist das robuste Chassis der Maschine und besteht typischerweise aus dem Rahmen und dem Sockel.

Sein einziger Zweck ist es, die strukturelle Integrität und Stabilität zu gewährleisten, die erforderlich sind, um den während des Kompressionszyklus erzeugten immensen Kräften standzuhalten. Es hält alle anderen Komponenten in präziser Ausrichtung.

Die Zuführungsvorrichtung: Materialaufnahme

Dieses System ist dafür verantwortlich, einen konsistenten und kontrollierten Fluss von Rohmaterial in die Presskammer zu liefern.

Es umfasst typischerweise einen Trichter zur Aufnahme des Schüttguts und einen Zuführmechanismus, der dieses Material vor der Kompression in den Matrizenhohlraum transportiert. Die Konsistenz der Zuführung ist entscheidend für die Herstellung gleichmäßiger Pellets.

Das Presssystem: Der Motor der Kompression

Dies ist das Herzstück der Maschine, das für die Erzeugung der für die Kompression benötigten Kraft verantwortlich ist. Obwohl es verschiedene Arten gibt, dienen sie alle demselben Zweck. Die gängigsten Systeme sind hydraulisch, mechanisch und pneumatisch.

Da hydraulische Systeme bei Hochkraftanwendungen so verbreitet sind, ist es hilfreich, ihre spezifischen Teile zu verstehen.

Vertiefung: Wie ein hydraulisches Presssystem funktioniert

Ein hydraulisches System vervielfacht eine kleine Eingangskraft mithilfe einer inkompressiblen Flüssigkeit, typischerweise Öl, in eine viel größere Ausgangskraft.

- Die Pumpe: Angetrieben von einem Elektromotor, erzeugt die Pumpe einen Druck auf die Hydraulikflüssigkeit aus einem Reservoir.

- Die Zylinder und Kolben: Das System verwendet zwei Hauptzylinder. Ein kleiner Stößelzylinder nimmt den Anfangsdruck auf, der dann über die Flüssigkeit auf einen viel größeren Druckstempel oder Kolben übertragen wird.

- Kraftvervielfachung: Da die Oberfläche des Stempels viel größer ist als die des Stößels, wird die Kraft erheblich verstärkt, wodurch die Tonnenzahl erzeugt wird, die zur Kompression des Materials erforderlich ist.

- Steuerventile: Diese Ventile regulieren den Fluss, den Druck und die Richtung der Hydraulikflüssigkeit und geben dem Bediener eine präzise Kontrolle über den Presszyklus.

Die Matrize: Die Formgebungsform

Die Matrize ist das Formgebungselement, das die endgültige Form, Größe und Dichte des Pellets bestimmt.

Das Rohmaterial wird in den Matrizenhohlraum gefüllt, wo es durch die Kraft des Stempels des Presssystems komprimiert wird. Das Design der Matrize ist entscheidend für die Qualität des Endprodukts.

Das Steuerungssystem und die Sicherheitsvorrichtungen

Das Steuerungssystem ist das Gehirn des Betriebs und verwaltet die Abfolge, das Timing und den Druck des gesamten Zyklus. Moderne Systeme sind typischerweise elektrisch und ermöglichen einen präzisen und wiederholbaren Betrieb.

Sicherheitsvorrichtungen, wie Schutzabdeckungen und Not-Aus-Taster, sind integriert, um den Bediener und die Maschine vor Fehlfunktionen zu schützen.

Die Kompromisse verstehen: Auswahl Ihres Presssystems

Die Wahl des Presssystems – hydraulisch, mechanisch oder pneumatisch – ist die wichtigste Entscheidung, da sie die Fähigkeiten und Einschränkungen der Maschine bestimmt.

Hydraulische Systeme

Hydraulische Pressen bieten eine unvergleichliche Kraftentwicklung und präzise Kontrolle über Druck und Stempelgeschwindigkeit. Dies macht sie ideal für Anwendungen, die eine hohe Dichte oder komplexe Formen erfordern. Sie sind jedoch komplexer und erfordern Wartung, um Lecks der Flüssigkeit zu verhindern.

Mechanische Systeme

Mechanische Pressen, die oft ein Schwungrad und einen Kurbelmechanismus verwenden, sind extrem schnell und energieeffizient. Sie eignen sich hervorragend für die Massenproduktion einfacher, einheitlicher Teile. Ihr größter Nachteil ist die geringere Kontrolle über die Presskraft im Vergleich zu hydraulischen Systemen.

Pneumatische Systeme

Pneumatische Pressen verwenden Druckluft zur Krafterzeugung. Sie sind sehr sauber, schnell wirkend und einfach zu warten. Ihre Haupteinschränkung besteht darin, dass sie nicht die hohen Kräfte erreichen können, die mit hydraulischen oder mechanischen Systemen erzielt werden, was sie auf Anwendungen mit geringerer Beanspruchung beschränkt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Maschinenarchitektur hängt vollständig von Ihren Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Presskraft und Präzision liegt: Eine hydraulische Presse bietet die beste Kontrolle und höchste Tonnage für die Herstellung dichter, hochwertiger Pellets.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits-, Hochvolumenproduktion liegt: Eine mechanische Presse bietet den Durchsatz und die Effizienz, die für die Herstellung großer Mengen standardisierter Pellets erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf sauberem Betrieb für Anwendungen mit geringerer Kraft liegt: Eine pneumatische Presse ist eine ausgezeichnete Wahl für Branchen wie Pharmazie oder Elektronik, in denen Sauberkeit oberste Priorität hat und die Kraftanforderungen moderat sind.

Indem Sie verstehen, wie diese Kernkomponenten zusammenspielen, können Sie die richtige Maschine für jede Anwendung effektiv diagnostizieren, bedienen und auswählen.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Details |

|---|---|---|

| Hauptgerüst | Bietet strukturelle Unterstützung | Gewährleistet Stabilität und Ausrichtung unter hohem Druck |

| Zuführungsvorrichtung | Liefert Rohmaterial | Enthält Trichter und Zuführung für konstanten Durchfluss |

| Presssystem | Erzeugt Kompressionskraft | Typen: hydraulisch (hohe Kraft), mechanisch (hohe Geschwindigkeit), pneumatisch (sauberer Betrieb) |

| Matrize | Formt das Material | Bestimmt Pelletgröße, -form und -dichte |

| Steuerungssystem | Verwaltet den Prozess | Elektrische Steuerung für Präzision und Wiederholbarkeit |

Bereit, die Effizienz Ihres Labors mit zuverlässiger Pelletpressung zu steigern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die präzisen Bedürfnisse von Labors zu erfüllen. Unsere Ausrüstung gewährleistet überlegene Materialkompression, verbesserte Produktivität und konsistente Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Labor-Polygon-Pressform

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

Andere fragen auch

- Was ist die Funktion einer Laborpresse bei der Herstellung von Li3V2(PO4)3-Elektrodenpellets? Sicherstellung einer genauen elektrochemischen Prüfung

- Was ist die entscheidende Funktion einer Laborhydraulikpresse bei der Herstellung von Li1+xAlxGe2−x(PO4)3 (LAGP)-Elektrolytpellets für Festkörperbatterien? Pulver in Hochleistungs-Elektrolyte verwandeln

- Warum ist eine hochpräzise Labor-Hydraulikpresse für die Herstellung von Sulfid-Festkörperelektrolyt-Pellets unerlässlich?

- Wie tragen hydraulische Pelletpressen zur Materialprüfung und -forschung bei? Präzision in Probenvorbereitung und Simulation freischalten

- Was ist der Zweck der Verwendung einer hydraulischen Presse zur Formung von Pellets aus Li3N- und Ni-Pulvermischungen? Optimierung der Festkörper-Synthese