In der fortgeschrittenen Materialwissenschaft bietet ein Vakuum-Heißpressofen eine einzigartige Kombination von Vorteilen für die Herstellung überragender Komponenten. Er zeichnet sich durch die Herstellung von Materialien mit nahezu theoretischer Dichte, erhöhter mechanischer Festigkeit und verbesserten thermischen und elektrischen Eigenschaften aus, indem gleichzeitig hohe Temperatur und Druck in einer kontrollierten, sauerstofffreien Umgebung angewendet werden.

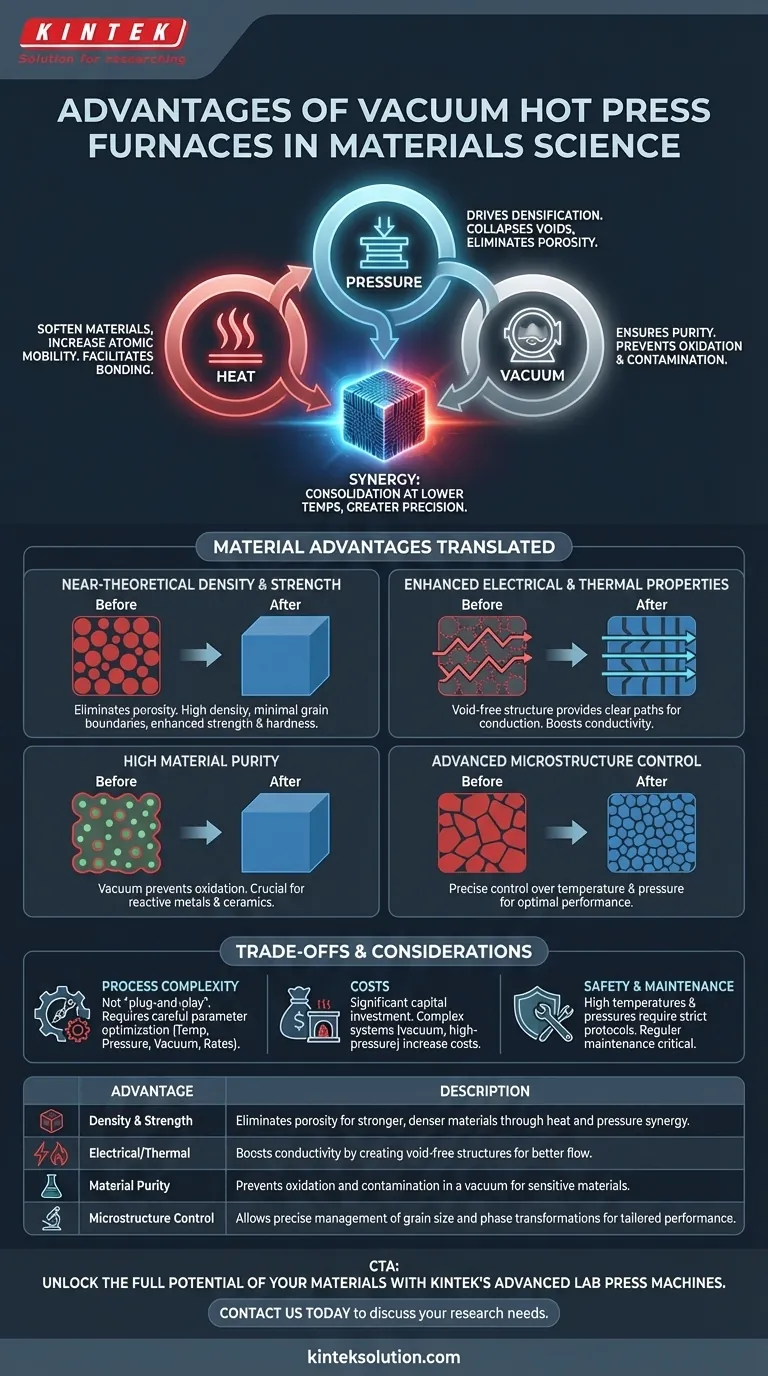

Die wahre Stärke einer Vakuum-Heißpresse liegt nicht in einem einzelnen Merkmal, sondern in der Synergie ihrer Kernfunktionen. Durch die Kombination von Wärme, Druck und Vakuum konsolidiert sie Materialien bei niedrigeren Temperaturen und mit größerer Präzision, als dies mit separaten, sequenziellen Prozessen möglich wäre.

Das Kernprinzip: Synergie von Wärme, Druck und Vakuum

Die grundlegenden Vorteile einer Vakuum-Heißpresse ergeben sich aus der gleichzeitigen Anwendung von drei kritischen Prozesselementen. Jedes spielt eine eigenständige und komplementäre Rolle.

Wie Wärme die Materialbindung erleichtert

Wärme liefert die thermische Energie, die notwendig ist, um Materialien zu erweichen und die atomare Beweglichkeit zu erhöhen. Dies ermöglicht es den Bestandteilen – seien es Pulver oder Laminate – zu diffundieren und starke metallurgische oder keramische Bindungen an ihren Grenzflächen zu bilden.

Wie Druck die Verdichtung vorantreibt

Während Wärme das Material vorbereitet, ist hoher Druck die treibende Kraft hinter der Konsolidierung. Er drückt Partikel physisch zusammen, kollabiert Hohlräume und eliminiert Porosität, um ein dichtes, monolithisches Endteil zu erzeugen.

Warum das Vakuum entscheidend ist

Die Vakuumumgebung ist entscheidend für die Materialreinheit. Durch die Entfernung von Luft und anderen reaktiven Gasen verhindert sie Oxidation und Kontamination, was für empfindliche Materialien wie bestimmte Metalle, Legierungen und nichtoxidische Keramiken unerlässlich ist.

Umsetzung von Prinzipien in Materialvorteile

Diese Synergie aus Wärme, Druck und Vakuum führt direkt zu spürbaren Verbesserungen der Eigenschaften und der Leistung des Endmaterials.

Erreichen von nahezu theoretischer Dichte und Festigkeit

Die Kombination von Wärme und Druck eliminiert effektiv Porosität, die Hauptursache für Schwäche in vielen Materialien. Das Ergebnis ist eine hochdichte Struktur mit minimalen Korngrenzen, was zu erheblichen Verbesserungen der mechanischen Eigenschaften wie Festigkeit und Härte führt.

Verbesserung elektrischer und thermischer Eigenschaften

Porosität wirkt als Isolator und behindert den Fluss von Elektronen (elektrischer Strom) und Phononen (Wärme). Durch die Schaffung einer dichten, porenfreien Struktur bietet das Heißpressen einen klaren Leitungsweg, wodurch sowohl die elektrische als auch die thermische Leitfähigkeit des Materials verbessert wird.

Erschließung fortgeschrittener Mikrostrukturen

Die präzise Kontrolle über Temperatur und Druck ermöglicht die gezielte Steuerung der Mikrostrukturentwicklung. Dies kann gewünschte Phasenumwandlungen erleichtern, die Korngröße steuern und spezifische Materialstrukturen schaffen, die für eine optimale Leistung in einer bestimmten Anwendung maßgeschneidert sind.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist diese Technologie keine Universallösung. Die Nutzung ihrer Vorteile erfordert ein klares Verständnis ihrer betrieblichen Anforderungen.

Prozesskomplexität und Parameteroptimierung

Ein Vakuum-Heißpressofen ist keine einfache „Plug-and-Play“-Maschine. Der Erfolg hängt von der sorgfältigen Optimierung mehrerer Parameter ab, einschließlich Temperatur, Druck, Vakuumniveau und Heiz-/Kühlraten, die alle an das zu verarbeitende Material angepasst werden müssen.

Geräte- und Betriebskosten

Diese Öfen stellen eine erhebliche Kapitalinvestition dar. Die Komplexität der Vakuumsysteme, Hochdruckrahmen und präzisen Steuerelektronik trägt zu höheren Kosten im Vergleich zu einfacheren atmosphärischen Öfen bei.

Sicherheit und Wartung

Der Betrieb von Geräten bei hohen Temperaturen und Drücken, insbesondere mit anspruchsvollen Vakuumsystemen wie Öldiffusionspumpen, erfordert die strikte Einhaltung von Sicherheitsprotokollen. Regelmäßige Wartung ist entscheidend, um sowohl die Sicherheit des Bedieners als auch die Prozesszuverlässigkeit zu gewährleisten.

Ist eine Vakuum-Heißpresse die richtige Wahl für Ihre Anwendung?

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab. Nutzen Sie diese Punkte als Leitfaden für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialdichte und mechanischer Leistung liegt: Eine Vakuum-Heißpresse ist ein ideales Werkzeug zur Eliminierung von Porosität in Hochleistungskeramiken, Verbundwerkstoffen oder pulvermetallurgischen Teilen, bei denen Festigkeit an erster Stelle steht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, oxidationsempfindlicher Materialien liegt: Die Vakuumumgebung ist unerlässlich für die Verarbeitung reaktiver Metalle, intermetallischer Verbindungen oder nichtoxidischer Keramiken, die durch Luftkontakt beschädigt würden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die Großserienproduktion liegt: Obwohl effizient für komplexe Teile, können die Zykluszeit und die Anfangsinvestition andere Methoden wie Sintern oder Gießen für einfachere, volumenstarke Komponenten wirtschaftlicher erscheinen lassen.

Letztendlich ist eine Vakuum-Heißpresse die definitive Wahl, wenn die Materialeigenschaften nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Nahezu theoretische Dichte | Eliminiert Porosität für stärkere, dichtere Materialien durch Wärme- und Drucksynergie. |

| Verbesserte mechanische Festigkeit | Verbessert Härte und Haltbarkeit durch Kollaps von Hohlräumen und Reduzierung von Korngrenzen. |

| Verbesserte thermische/elektrische Eigenschaften | Steigert die Leitfähigkeit durch die Schaffung porenfreier Strukturen für besseren Wärme- und Elektronenfluss. |

| Hohe Materialreinheit | Verhindert Oxidation und Kontamination in einer Vakuumumgebung für empfindliche Materialien. |

| Fortschrittliche Mikrostrukturkontrolle | Ermöglicht präzises Management von Korngröße und Phasenumwandlungen für maßgeschneiderte Leistung. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Laborpressen von KINTEK, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen. Unsere Lösungen bieten präzise Temperatur- und Druckkontrolle in Vakuumumgebungen und gewährleisten überragende Dichte, Reinheit und Leistung für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Welche Kernbedingungen bietet eine Laborhydraulikpresse? Optimierung der Heißpressung für 3-Schicht-Spanplatten

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision

- Welche spezifische Rolle spielt der 2-Tonnen-Druck beim Heißpressen von PVDF-Separatoren? Gewährleistung der mikrostrukturellen Integrität für die Batteriesicherheit

- Welche kritischen Bedingungen bietet eine Vakuum-Heißpresse (VHP)? Optimierung der Vorkonsolidierung von ultrafeinem Aluminiumpulver