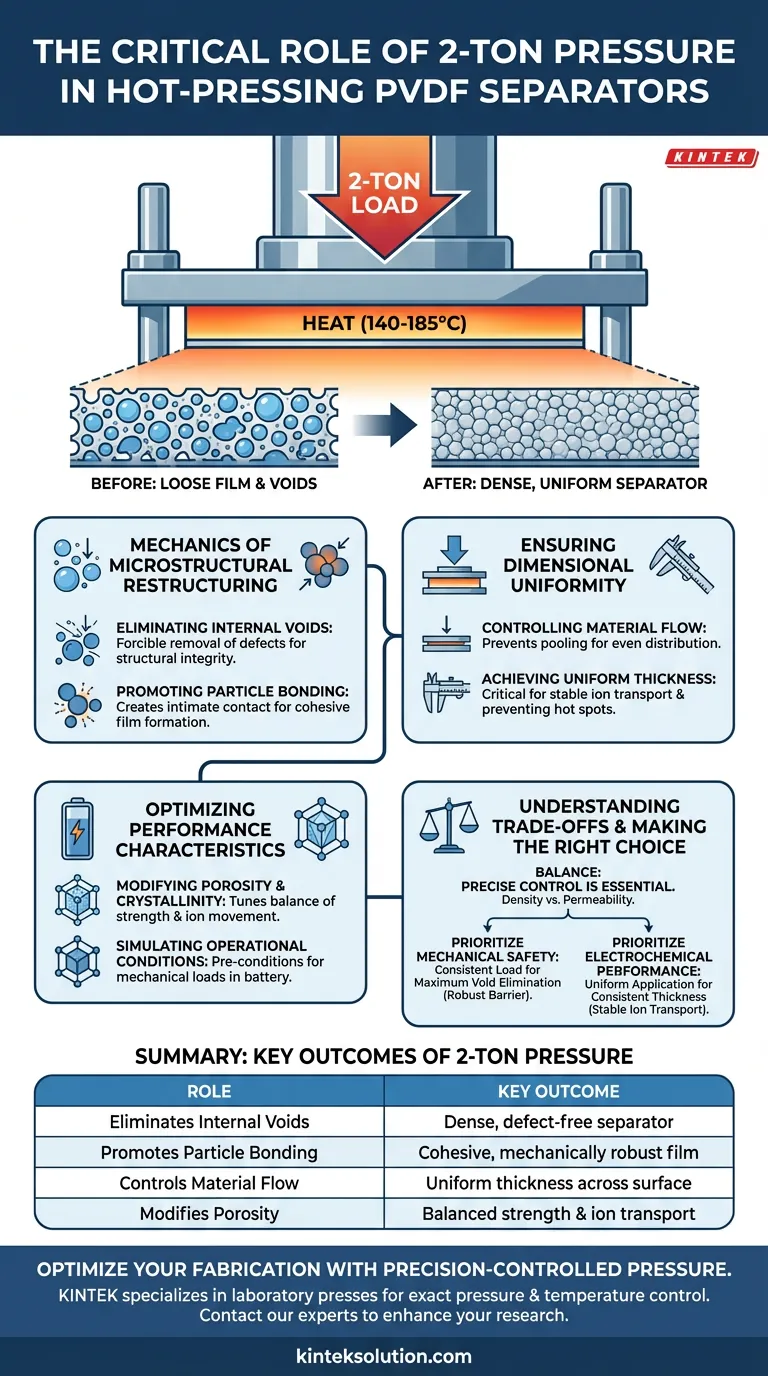

Die spezifische Rolle des 2-Tonnen-Drucks, der beim Heißpressen von PVDF-Separatoren angewendet wird, besteht darin, als kritische Umstrukturierungskraft zu wirken. Durch die Anwendung dieser konstanten mechanischen Last bei Erwärmung des Materials (typischerweise zwischen 140-185°C) presst die Presse zwangsweise interne Hohlräume aus und fördert eine innige Bindung zwischen den Polymerpartikeln. Dies stellt sicher, dass sich das erweichte Material gleichmäßig verteilt, was zu einem fehlerfreien Separator mit gleichmäßiger Dicke führt.

Die Anwendung von 2 Tonnen Druck dient nicht nur der Verdichtung; sie ist ein grundlegender Umstrukturierungsmechanismus, der die endgültige Mikrostruktur des Separators bestimmt. Diese Kraft ist unerlässlich, um einen lockeren Film in eine dichte, gleichmäßige Schicht zu verwandeln, die den internen mechanischen und thermischen Belastungen einer Batterie standhält.

Die Mechanik der mikrostrukturellen Umstrukturierung

Beseitigung interner Hohlräume

Die Hauptfunktion der 2-Tonnen-Last ist die zwangsweise Beseitigung von Defekten. Anfängliche PVDF-Filme enthalten oft mikroskopische Hohlräume oder Lufteinschlüsse, die die strukturelle Integrität beeinträchtigen können.

Der hydraulische Druck kollabiert diese Hohlräume und erzeugt ein dichtes und kontinuierliches Material. Diese Verdichtung ist unabdingbar, um mechanisches Versagen in der Batteriezelle zu verhindern.

Förderung der Partikelbindung

Wärme erweicht das PVDF, aber Druck ist erforderlich, um es zu verschmelzen. Die 2-Tonnen-Kraft drückt die Polymerpartikel in engen Kontakt miteinander.

Dieser Kontakt erleichtert die physikalische Bindung, wenn sich das Material erweicht oder schmilzt. Ohne diesen Druck würden die Partikel getrennt bleiben, was zu einer schwachen, bröckeligen Struktur anstelle eines zusammenhängenden Films führen würde.

Gewährleistung der Dimensionsgleichmäßigkeit

Kontrolle des Materialflusses

Wenn das PVDF Temperaturen von 140-185°C erreicht, geht es in einen erweichten oder geschmolzenen Zustand über. Der 2-Tonnen-Druck bestimmt, wie sich dieses viskose Material bewegt.

Er zwingt das Material, sich gleichmäßig über die Form oder die Heizplatte auszudehnen. Dieser kontrollierte Fluss verhindert das Ansammeln von Material in bestimmten Bereichen, was sonst zu Unregelmäßigkeiten führen würde.

Erreichung einer gleichmäßigen Dicke

Eine präzise Druckkontrolle ist der entscheidende Faktor für die endgültige Geometrie des Separators. Sie stellt sicher, dass der Film über seine gesamte Oberfläche auf eine bestimmte, gleichmäßige Dicke abgeflacht wird.

Eine gleichmäßige Dicke ist entscheidend für die Batterieleistung. Dickenschwankungen können zu ungleichmäßigem Ionentransport oder "Hot Spots" führen, die die Batterielebensdauer beeinträchtigen.

Optimierung der Leistungseigenschaften

Modifizierung von Porosität und Kristallinität

Die Kombination aus thermischer Belastung und mechanischem Druck modifiziert gezielt die interne Architektur des Films. Dieser Prozess passt die Kristallinität und Porosität des PVDF an.

Durch die Manipulation dieser Parameter können Hersteller den Separator so abstimmen, dass er mechanische Festigkeit mit der Fähigkeit zum Ionentransport in Einklang bringt.

Simulation von Betriebsbedingungen

Der Heißpressprozess dient als Simulation der tatsächlichen Umgebung innerhalb einer Batterie. Der 2-Tonnen-Druck ahmt die mechanischen Belastungen nach, denen der Separator während des Betriebs ausgesetzt sein wird.

Die Herstellung des Separators unter diesen Bedingungen stellt sicher, dass er vorkonditioniert ist, um unter den physikalischen Belastungen einer funktionierenden Zelle zuverlässig zu arbeiten.

Verständnis der Kompromisse

Die Notwendigkeit präziser Kontrolle

Obwohl hoher Druck vorteilhaft ist, muss die Anwendung exakt sein. Die Referenzen betonen, dass eine präzise Druckkontrolle unerlässlich ist.

Wenn der Druck schwankt oder ungleichmäßig angewendet wird, wird der Materialfluss unregelmäßig. Dies führt zu Defekten anstelle der beabsichtigten fehlerfreien Schicht.

Ausgleich von Dichte und Permeabilität

Ziel ist es, Hohlräume zu beseitigen, nicht das Material zu einem undurchlässigen Block zu zerquetschen. Der Druck muss ausreichen, um die Schicht zu verdichten, ohne das poröse Netzwerk zu zerstören, das für den Ionentransport erforderlich ist.

Der Prozess ist ein Balanceakt zwischen der Schaffung einer mechanisch robusten Barriere und der Aufrechterhaltung der Mikrostruktur, die für die elektrochemische Funktion erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren PVDF-Separator-Herstellungsprozess zu optimieren, müssen Sie die Druckparameter an Ihre spezifischen Leistungsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Sicherheit liegt: Priorisieren Sie die Konsistenz der 2-Tonnen-Last, um eine maximale Hohlraumbeseitigung und Partikelbindung zu gewährleisten und eine robuste Barriere gegen Kurzschlüsse zu schaffen.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Leistung liegt: Konzentrieren Sie sich auf die Gleichmäßigkeit der Druckanwendung, um eine konsistente Dicke zu gewährleisten, die einen stabilen und vorhersagbaren Ionentransport in der Zelle sicherstellt.

Der 2-Tonnen-Druck ist das Werkzeug, das einen rohen Polymerfilm in eine präzisionsgefertigte Komponente verwandelt und potenzielle Defekte in strukturelle Zuverlässigkeit umwandelt.

Zusammenfassungstabelle:

| Rolle des 2-Tonnen-Drucks | Wichtigstes Ergebnis |

|---|---|

| Beseitigt interne Hohlräume | Erzeugt einen dichten, fehlerfreien Separator |

| Fördert die Partikelbindung | Gewährleistet einen zusammenhängenden, mechanisch robusten Film |

| Kontrolliert den Materialfluss | Garantiert eine gleichmäßige Dicke über den gesamten Separator |

| Modifiziert die Porosität | Gleicht mechanische Festigkeit mit Ionentransportfähigkeit aus |

Optimieren Sie Ihre PVDF-Separator-Herstellung mit präzise gesteuertem Druck. KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer und beheizter Laborpressen, die entwickelt wurden, um den genauen Druck und die Temperaturregelung zu liefern, die für die Herstellung von Hochleistungsbatteriekomponenten erforderlich sind. Unsere Expertise stellt sicher, dass Ihr Prozess das kritische Gleichgewicht zwischen mechanischer Integrität und elektrochemischer Leistung erreicht. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborpressenlösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Welche industriellen Anwendungen hat eine beheizte hydraulische Presse jenseits von Laboren? Fertigung von Luft- und Raumfahrt bis hin zu Konsumgütern vorantreiben

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse