Im Kern ist das Vakuumheißpressen eine Materialkonsolidierungstechnik, die zur Herstellung außergewöhnlich dichter, hochreiner Komponenten aus Pulvern unter Hitze und Druck eingesetzt wird. Seine Schlüsselanwendungen reichen von der Herstellung von transparenten Panzerungen und industriellen Schneidwerkzeugen bis hin zur Fertigung kritischer Teile für die Luft- und Raumfahrt sowie die Elektronikindustrie. Das Verfahren zeichnet sich besonders in Situationen aus, in denen die Leistung und Integrität des Endmaterials nicht beeinträchtigt werden dürfen.

Viele fortschrittliche Materialien erreichen ihre theoretische Leistung nicht, weil bei der herkömmlichen Fertigung mikroskopisch kleine Hohlräume und Verunreinigungen zurückbleiben. Das Vakuumheißpressen löst dieses Problem direkt, indem es gleichzeitig hohe Temperatur und mechanischen Druck in einem Vakuum anwendet, wodurch Pulverpartikel zusammengepresst werden, um eine nahezu vollständige Dichte und überlegene Materialeigenschaften zu erzielen.

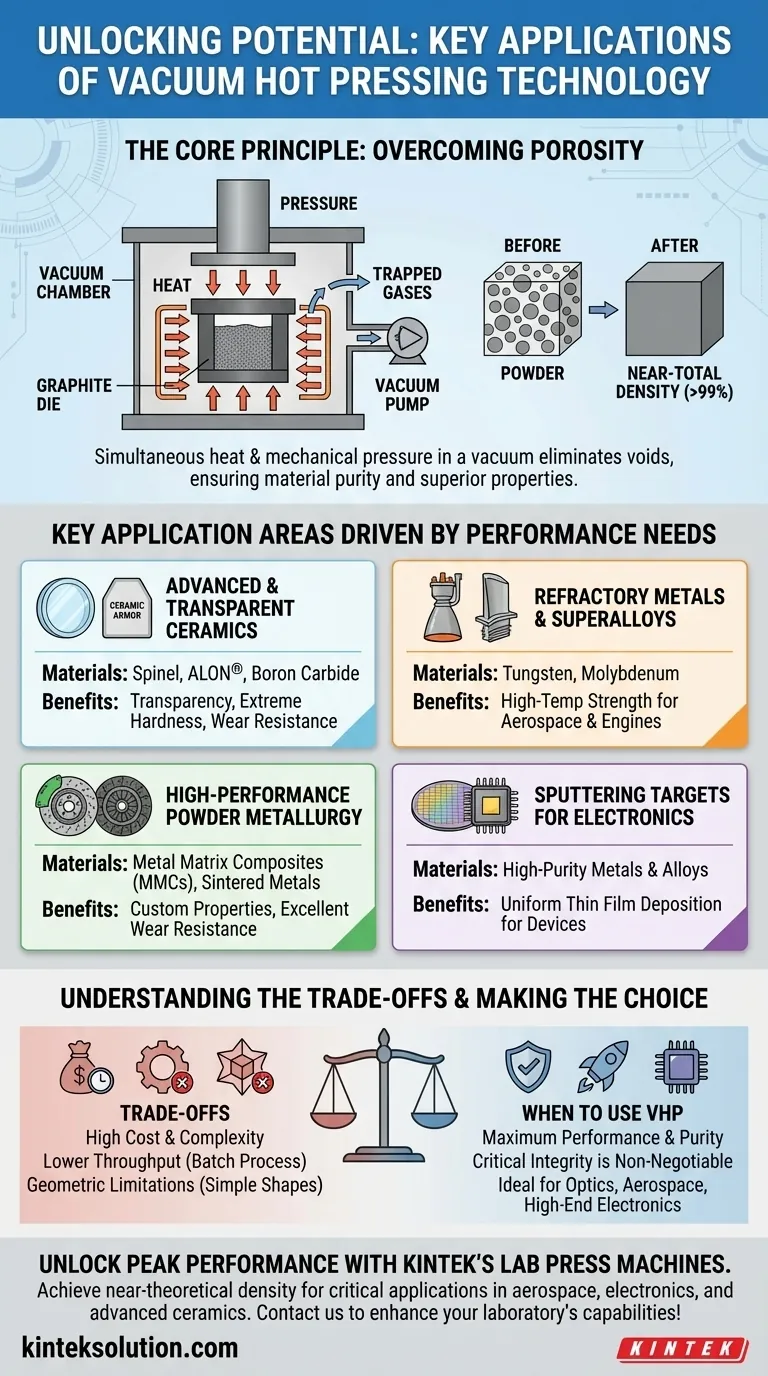

Das Kernprinzip: Überwindung der Porosität

Das Vakuumheißpressen (VHP) ist nicht nur eine inkrementelle Verbesserung gegenüber anderen Methoden, sondern ein grundlegend anderer Ansatz zur Herstellung fester Materialien aus Pulvern. Das Ziel ist die Eliminierung der Porosität – der winzigen leeren Räume zwischen den Partikeln, die als Fehlerquellen dienen.

Wie es funktioniert: Wärme und Druck im Tandem

Bei dem Verfahren wird ein Pulvermaterial in eine Form, typischerweise aus Graphit, gegeben. Diese Anordnung wird in einer Vakuumkammer auf eine hohe Temperatur erhitzt, die die Pulverpartikel erweicht und plastischer macht. Gleichzeitig übt eine leistungsstarke hydraulische Presse enormen mechanischen Druck aus.

Diese Kombination aus Hitze und Druck zwingt die Partikel zur Verformung und Verschmelzung und presst die Hohlräume dazwischen heraus.

Die entscheidende Rolle des Vakuums

Die Durchführung dieses Prozesses im Vakuum ist aus zwei Gründen unerlässlich. Erstens verhindert es die Oxidation und andere chemische Reaktionen, die bei hohen Temperaturen in Gegenwart von Luft auftreten würden, wodurch die Materialreinheit gewährleistet wird.

Zweitens entfernt es eingeschlossene Gase, die sonst im Material eingeschlossen wären und interne Poren bilden würden. Dies ist ein wesentlicher Vorteil gegenüber Methoden, die unter normaler Atmosphäre pressen.

Das Ergebnis: Nahezu theoretische Dichte und nahezu endkonturnahe Form

Das Ergebnis ist eine feste Komponente mit einer Dichte, die 99 % ihres theoretischen Maximums übersteigen kann. Diese extreme Dichte führt direkt zu überlegener mechanischer Festigkeit, Härte sowie thermischer und elektrischer Leitfähigkeit.

Darüber hinaus ergibt sich, da das Material in einer Präzisionsform gebildet wird, oft ein Teil in nahezu endkonturnaher Form (near-net-shape), das wenig bis keine Endbearbeitung erfordert, was Zeit spart und Materialabfälle reduziert.

Wichtige Anwendungsbereiche, angetrieben durch Leistungsanforderungen

Die einzigartigen Fähigkeiten von VHP machen es zum erforderlichen Verfahren für einige der anspruchsvollsten Materialanwendungen von heute.

Fortschrittliche und transparente Keramiken

Damit Keramiken transparent sind, dürfen sie keine Poren aufweisen, die Licht streuen könnten. VHP ist die führende Methode zur Herstellung hochreiner, vollständig dichter transparenter Keramiken wie Spinell und ALON® für optische Fenster und transparente Panzerungen.

Es wird auch für technische Keramiken wie Borncarbid und Siliziumnitrid verwendet, bei denen maximale Dichte direkt zu extremer Härte und Verschleißfestigkeit für Schneidwerkzeuge und ballistischen Schutz führt.

Feuerfeste Metalle und Superlegierungen

Materialien wie Wolfram, Molybdän und andere feuerfeste Metalle haben außergewöhnlich hohe Schmelzpunkte, was ihre Konsolidierung durch Gießen erschwert. VHP ermöglicht es, sie bei Temperaturen unterhalb ihres Schmelzpunktes zu festen Formen zu sintern.

Dies ist entscheidend für Anwendungen in der Luft- und Raumfahrt, wo diese Materialien für Raketendüsen und Triebwerkskomponenten für hohe Temperaturen verwendet werden, die ihre Festigkeit unter extremen Bedingungen aufrechterhalten müssen.

Hochleistungs-Pulvermetallurgie

Obwohl die traditionelle Pulvermetallurgie verbreitet ist, wird VHP eingesetzt, wenn die Standarddichte nicht ausreicht. Zu den Anwendungen gehören hochleistungsfähige gesinterte Bremsbeläge und Kupplungen, die ausgezeichnete Verschleißfestigkeit und thermische Stabilität erfordern.

Das Verfahren ermöglicht auch die Herstellung fortschrittlicher Metallmatrix-Verbundwerkstoffe (MMCs), bei denen keramische Verstärkungen in ein Metallpulver eingebettet werden, um eine Komponente mit maßgeschneiderten Eigenschaften zu erzeugen.

Sputtertargets für die Elektronik

Die Herstellung von Halbleitern, Flachbildschirmen und Solarzellen basiert auf einem Prozess namens Sputtern, bei dem ein dünner Materialfilm auf ein Substrat abgeschieden wird. Die Qualität dieses Films hängt direkt von der Qualität des Ausgangsmaterials ab, das als Sputtertarget bezeichnet wird.

VHP stellt Sputtertargets her, die außergewöhnlich rein und gleichmäßig sind, was einen stabilen und reproduzierbaren Abscheidungsprozess gewährleistet, was für die Leistung mikroelektronischer Geräte von entscheidender Bedeutung ist.

Verständnis der Abwägungen

Obwohl es leistungsstark ist, ist das Vakuumheißpressen keine universelle Lösung. Seine Vorteile gehen mit praktischen und wirtschaftlichen Überlegungen einher.

Der Kosten- und Komplexitätsfaktor

VHP-Anlagen sind in der Anschaffung und im Betrieb teuer. Die Verwendung kundenspezifischer Graphitformen, hoher Energieverbrauch und die Notwendigkeit einer kontrollierten Vakuumumgebung machen es erheblich kostspieliger als herkömmliches Sintern.

Geringere Produktionsleistung

Das Vakuumheißpressen ist ein Batch-Prozess und kein kontinuierlicher Prozess. Jeder Zyklus kann mehrere Stunden dauern, vom Laden des Pulvers über das Erhitzen und Pressen bis hin zum Abkühlen. Dies begrenzt seine Eignung für die Massenproduktion, bei der die Kosten pro Teil der Hauptantriebsfaktor sind.

Geometrische Einschränkungen

Das Verfahren eignet sich am besten für die Herstellung von Teilen mit relativ einfachen Geometrien wie Scheiben, Blöcken und Zylindern. Komplexe dreidimensionale Formen mit internen Hohlräumen oder scharfen Hinterschneidungen sind direkt nur sehr schwer oder gar nicht herzustellen und erfordern eine umfangreiche Nachbearbeitung.

Entscheidungshilfe: Ist Vakuumheißpressen das Richtige für Sie?

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von den Leistungsanforderungen Ihres Materials und den Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und Reinheit liegt: Verwenden Sie Vakuumheißpressen, wenn Sie nahezu theoretische Dichte erzielen und Defekte für kritische Anwendungen wie Optik, Luft- und Raumfahrt oder High-End-Elektronik eliminieren müssen.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Die traditionelle Press-und-Sinter-Pulvermetallurgie kann die wirtschaftlichere Wahl sein, wenn die absolut höchste Dichte nicht die vorrangige Sorge ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer Formen liegt: Ziehen Sie alternative Methoden wie das Metall-Spritzgussverfahren (MIM) oder die additive Fertigung (3D-Druck) in Betracht, die trotz anderer Materialeigenschaften eine größere Designfreiheit bieten.

Letztendlich ist das Vakuumheißpressen die definitive Wahl, wenn die Integrität und Leistung des Endmaterials nicht verhandelbar sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselmaterialien | Vorteile |

|---|---|---|

| Fortschrittliche Keramiken | Spinell, ALON®, Borncarbid | Transparenz, hohe Härte, Verschleißfestigkeit |

| Feuerfeste Metalle | Wolfram, Molybdän | Hochtemperaturfestigkeit für die Luft- und Raumfahrt |

| Pulvermetallurgie | Metallmatrix-Verbundwerkstoffe | Maßgeschneiderte Eigenschaften, Verschleißfestigkeit |

| Sputtertargets | Reine Metalle, Legierungen | Gleichmäßigkeit für die Elektronikfertigung |

Entfesseln Sie Spitzenleistung mit den Laborpressen von KINTEK

Arbeiten Sie an wichtigen Projekten in der Luft- und Raumfahrt, der Elektronik oder der fortschrittlichen Keramik, bei denen Materialreinheit und Dichte von entscheidender Bedeutung sind? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die strengen Anforderungen des Vakuumheißpressens und anderer Konsolidierungstechniken zu erfüllen. Unsere Ausrüstung hilft Ihnen, nahezu theoretische Dichte, überlegene mechanische Eigenschaften und reduzierte Abfälle zu erzielen, um sicherzustellen, dass Ihre Materialien in kritischen Anwendungen einwandfrei funktionieren.

Lassen Sie sich nicht durch Materialbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Innovationen in Ihrem Bereich vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Welche spezifische Rolle spielt der 2-Tonnen-Druck beim Heißpressen von PVDF-Separatoren? Gewährleistung der mikrostrukturellen Integrität für die Batteriesicherheit

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision

- Welche Rolle spielt eine Vakuum-Heißpresse bei SiCp/6013-Verbundwerkstoffen? Erzielung einer überlegenen Materialdichte und -bindung

- Welche Kernbedingungen bietet eine Laborhydraulikpresse? Optimierung der Heißpressung für 3-Schicht-Spanplatten