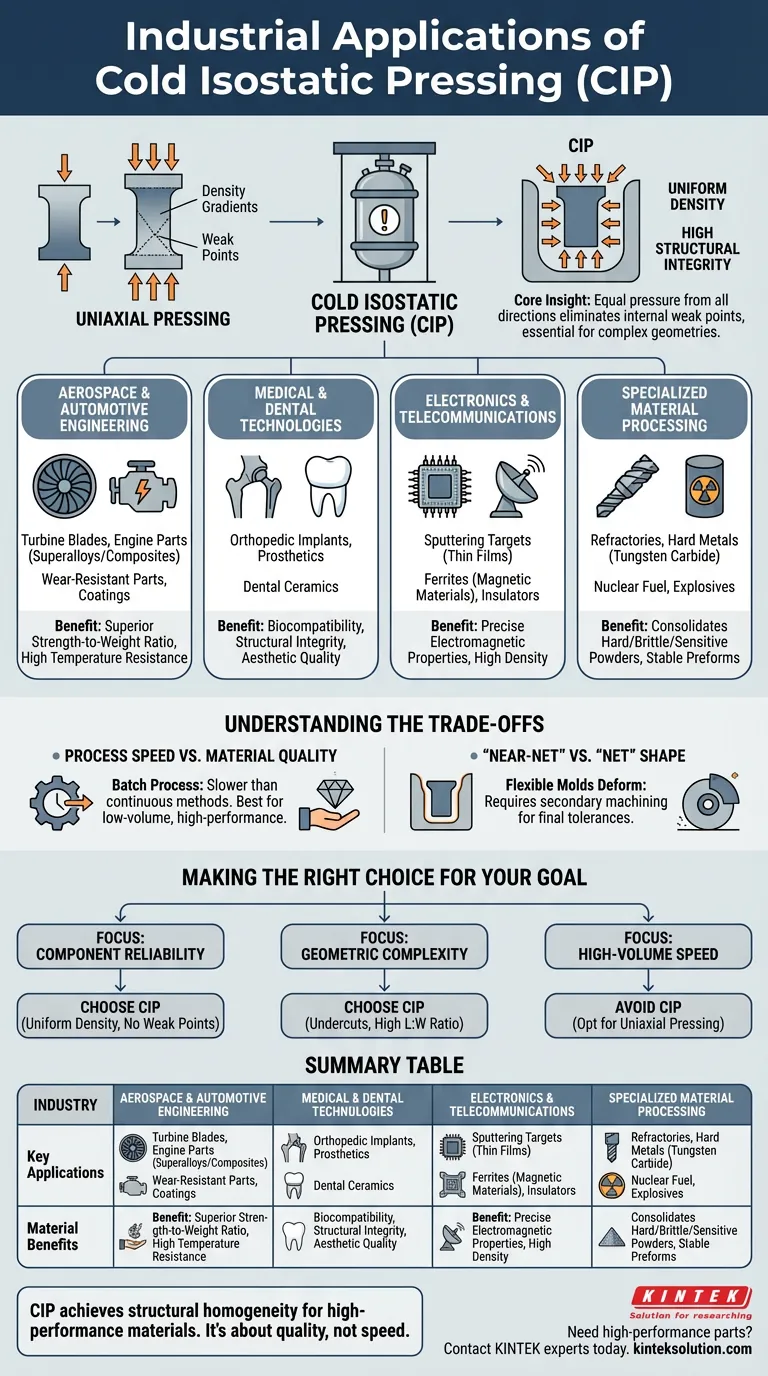

Kaltisostatische Pressung (CIP) ist ein industrielles Herstellungsverfahren, das hauptsächlich zur Verdichtung von Metall-, Keramik- und Verbundpulvern zu hochdichten Festkörperkomponenten eingesetzt wird. Es ist die Standardlösung für die Herstellung von Teilen, die eine gleichmäßige interne Dichte und hohe strukturelle Integrität erfordern, wie z. B. Turbinenschaufeln für die Luft- und Raumfahrt, medizinische Implantate und Sputtertargets für die Elektronik.

Kernpunkt: Der Hauptvorteil von CIP ist seine Fähigkeit, Druck gleichmäßig aus allen Richtungen auszuüben. Im Gegensatz zur herkömmlichen uniaxialen Pressung, die Dichtegradienten erzeugt, die ein Teil schwächen, erzeugt CIP Materialien mit gleichmäßiger Dichte, was es für komplexe Geometrien oder kritische Komponenten, bei denen ein Versagen keine Option ist, unverzichtbar macht.

Hochleistungsfähige Fertigungsanwendungen

Luft- und Raumfahrttechnik und Automobiltechnik

Der Luft- und Raumfahrtsektor nutzt CIP zur Herstellung großer, komplexer Komponenten, die ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht erfordern. Dazu gehören Turbinenschaufeln und Triebwerksteile aus Superlegierungen oder Verbundwerkstoffen.

In der Automobilindustrie wird CIP zur Herstellung verschleißfester Teile und Beschichtungen für Ventiltriebkomponenten verwendet. Das Verfahren stellt sicher, dass diese Teile hohen Temperaturen und mechanischen Belastungen standhalten, wodurch die Lebensdauer von Schwermaschinen erheblich verlängert und die Wartungskosten gesenkt werden.

Medizin- und Dentaltechnologien

CIP ist unerlässlich für die Herstellung biokompatibler Komponenten, bei denen Materialreinheit und Dichte für die Patientensicherheit entscheidend sind. Dazu gehören orthopädische Implantate und Prothesen, die nahtlos mit dem menschlichen Körper integriert werden müssen.

Die Technologie wird auch häufig zur Herstellung von Feinkeramik für Dentalanwendungen verwendet. Diese Materialien erfordern eine präzise Konsolidierung, um ästhetische Qualität und strukturelle Haltbarkeit bei Brücken und Kronen zu gewährleisten.

Elektronik und Telekommunikation

Eine Nischenanwendung von CIP, die jedoch von entscheidender Bedeutung ist, ist die Herstellung von Sputtertargets. Dies sind hochdichte Materialblöcke, die zur Beschichtung von Mikrochips und anderen elektronischen Komponenten mit dünnen Schichten verwendet werden.

Darüber hinaus verwendet die Industrie CIP zur Herstellung von Ferriten (magnetische Materialien) und elektrischen Isolatoren. Das Verfahren ermöglicht es diesen Materialien, die spezifischen elektromagnetischen Eigenschaften zu erreichen, die für Telekommunikationsgeräte erforderlich sind.

Spezielle Materialverarbeitung

Feuerfeste Werkstoffe und Hartmetalle

CIP eignet sich besonders gut für Materialien, die sich mit herkömmlichen Methoden schwer formen lassen, wie z. B. Wolframkarbide, Graphit und Hochtemperaturkeramiken. Diese Materialien sind oft zu hart oder spröde für die Standard-Matrizenpressung.

Industrien nutzen CIP, um diese Pulver zu "grünen" (ungesinterten) Körpern zu formen, wie z. B. Formen, Werkzeugen und großen Keramikrohren. Dies ergibt ein stabiles Vorformteil, das bearbeitet oder gesintert werden kann, ohne zu reißen.

Energie und Gefahrstoffe

Der Nuklearsektor nutzt CIP zur Konsolidierung von Kernbrennstoff. Das Verfahren ermöglicht die sichere Verdichtung von Brennstoffpulvern zu Pellets mit präzisen Dichten.

Ebenso wird CIP bei der Verarbeitung von Sprengstoffen und flüchtigen chemischen Verbindungen eingesetzt. Die isostatische Druckanwendung bietet eine kontrollierte Umgebung für die Konsolidierung dieser empfindlichen Materialien.

Abwägungen verstehen

Prozessgeschwindigkeit vs. Materialqualität

CIP ist typischerweise ein Batch-Verfahren, was bedeutet, dass es langsamer ist als kontinuierliche Herstellungsverfahren wie Extrusion oder uniaxialen Pressung. Es ist im Allgemeinen nicht kostengünstig für Teile mit hohem Volumen und niedrigen Kosten, bei denen eine einfache Geometrie eine schnellere Produktion ermöglicht.

"Nahezu-Nettoform" vs. "Nettoform"

Während CIP eine ausgezeichnete interne Dichte erzeugt, erzeugt es eine "nahezu-Nettoform". Die flexiblen Formen, die im Prozess verwendet werden, verformen sich, was bedeutet, dass das resultierende Teil normalerweise eine sekundäre Bearbeitung oder Schleifen erfordert, um die endgültigen Maßtoleranzen zu erreichen. Sie tauschen Maßgenauigkeit gegen mikroskopische Perfektion.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Kaltisostatische Pressung die richtige Lösung für Ihre Fertigungsbedürfnisse ist, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit der Komponenten liegt: Wählen Sie CIP für Teile, die hohen Belastungen oder Ermüdung ausgesetzt sind, da die gleichmäßige Dichte interne Schwachstellen beseitigt.

- Wenn Ihr Hauptaugenmerk auf der geometrischen Komplexität liegt: Wählen Sie CIP, wenn Ihr Teil Hinterschneidungen oder ein hohes Längen-Breiten-Verhältnis aufweist, das bei Standardpressung zu Dichtegradienten führen würde.

- Wenn Ihr Hauptaugenmerk auf hoher Geschwindigkeit bei hohem Volumen liegt: Vermeiden Sie CIP und entscheiden Sie sich für uniaxialen Pressung, vorausgesetzt, die Teilegeometrie ist einfach genug, um aus einer starren Matrize ausgeworfen zu werden.

Bei CIP geht es nicht um Geschwindigkeit, sondern darum, strukturelle Homogenität in Materialien zu erreichen, die die höchstmögliche Leistung erfordern.

Zusammenfassungstabelle:

| Branche | Wichtige Anwendungen | Materialvorteil |

|---|---|---|

| Luft- und Raumfahrt/Automobil | Turbinenschaufeln, Triebwerkskomponenten | Überragendes Verhältnis von Festigkeit zu Gewicht, Verschleißfestigkeit |

| Medizin/Dental | Orthopädische Implantate, Dental-Keramik | Biokompatibilität, strukturelle Integrität |

| Elektronik | Sputtertargets, Ferrite | Präzise elektromagnetische Eigenschaften |

| Spezialmaterialien | Wolframkarbid-Werkzeuge, Kernbrennstoff | Konsolidierung von harten/spröden/empfindlichen Pulvern |

Müssen Sie Hochleistungsteile mit gleichmäßiger Dichte und komplexen Geometrien herstellen? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, um die anspruchsvollen Bedürfnisse von Laboren und F&E-Abteilungen zu erfüllen. Unsere Expertise stellt sicher, dass Sie die für kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik erforderliche Materialhomogenität erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CIP-Lösungen Ihren Herstellungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen