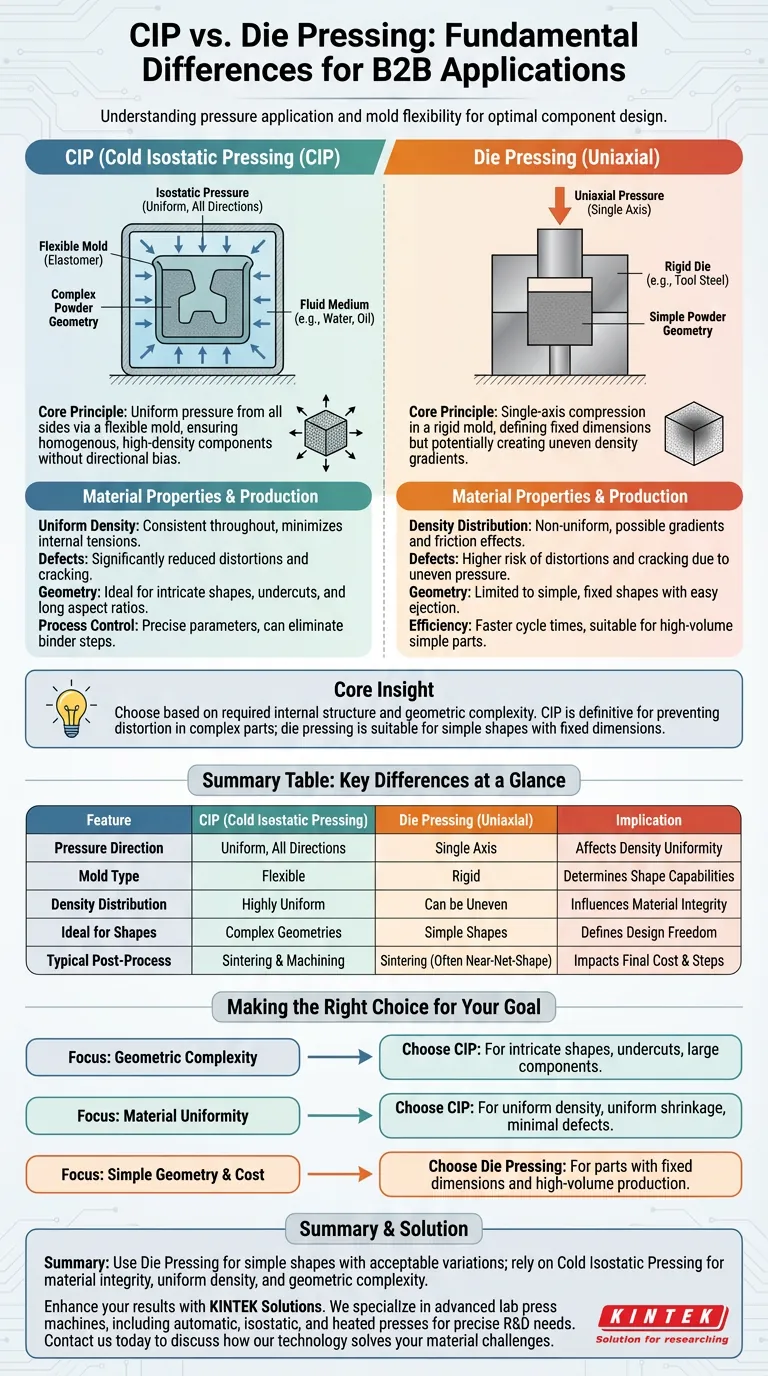

Der grundlegende Unterschied liegt in der Richtung des angelegten Drucks und der Flexibilität der Form. Beim Formpressen (einachsiges Pressen) wird eine starre Form verwendet und Pulver entlang einer einzigen Achse komprimiert, was zu ungleichmäßigen Dichtegradienten führen kann. Im Gegensatz dazu wird beim Kaltisostatischen Pressen (CIP) eine flexible Form in ein flüssiges Medium eingetaucht, das Druck aus allen Richtungen gleichmäßig anwendet, um ein homogenes, hochdichtes Bauteil zu erzeugen.

Kernpunkt: Wählen Sie den Prozess basierend auf der erforderlichen internen Struktur und der geometrischen Komplexität. Während das Formpressen für einfache Formen mit festen Abmessungen geeignet ist, ist CIP die definitive Wahl zur Vermeidung von Verzug bei komplexen Teilen, da sein multidirektionaler Druck die Dichtevariationen beseitigt, die bei der einachsigen Verdichtung inhärent sind.

Die Mechanik der Druckanwendung

Einachsige vs. isostatische Kraft

Das Formpressen ist ein einachsiges Verfahren. Es verwendet eine hydraulische Presse, um einen Stempel in eine starre Matrize zu drücken und das Material von oben nach unten zu komprimieren. Dieser einachsige Ansatz erzeugt Reibung zwischen dem Pulver und den Matrizenwänden.

Kaltisostatisches Pressen (CIP) nutzt hydrostatischen Druck. Das Material wird in einer leckdichten, flexiblen Form (Elastomer) versiegelt und in eine Flüssigkeit, typischerweise Öl oder Wasser, eingetaucht. Die Flüssigkeit überträgt den Druck gleichzeitig gleichmäßig auf jede Oberfläche der Form und ahmt die Druckbedingungen tief unter Wasser nach.

Starre vs. flexible Werkzeuge

Das Formpressen basiert auf starren Formen aus Werkzeugstahl oder Hartmetall. Diese definieren die festen Abmessungen des Teils, schränken jedoch die Geometrie auf Formen ein, die vertikal ausgeworfen werden können.

CIP verwendet flexible Formen aus Materialien wie Urethan, Gummi oder anderen Elastomeren. Diese Flexibilität ermöglicht die direkte Übertragung des Drucks auf das Pulver, wodurch es beim Verformen der Form gleichmäßig komprimiert wird, was für die Erzielung komplexer Formen entscheidend ist.

Auswirkungen auf Materialeigenschaften

Gleichmäßigkeit der Dichte

Der kritischste Ausgabeunterschied ist die Dichteverteilung. Beim Formpressen führt die einseitige Kraft oft zu einer ungleichmäßigen Partikelpackung; Ecken und Kanten können weniger dicht sein als die Mitte.

CIP erreicht eine gleichmäßige Grün-Dichte im gesamten Teil. Da der Druck von allen Seiten wirkt, packen sich die Partikel gleichmäßig zusammen, was zu einem "Grünkörper" (unverpresstem Teil) mit gleichmäßiger Festigkeit und Struktur führt.

Strukturelle Integrität und Defekte

Der ungleichmäßige Druck beim Formpressen kann zu Verzug und Rissen führen. Wenn die Dichte inkonsistent ist, schrumpft das Teil während der anschließenden Sinterphase ungleichmäßig, was zu potenziellen Strukturdefekten führt.

CIP minimiert Verzug erheblich. Die gleichmäßige Verdichtungsspannung reduziert innere Spannungen, verhindert Risse und sorgt dafür, dass sich das Teil während des Sintervorgangs gleichmäßig zusammenzieht. Dies führt zu überlegenen mechanischen Eigenschaften, wie verbesserter Härte, Festigkeit und Verschleißfestigkeit.

Produktionskapazitäten und Geometrie

Komplexität der Form

Das Formpressen ist auf einfache, feste Geometrien beschränkt. Es ist ideal für Teile mit geradlinigen Profilen, die leicht aus einer starren Form ausgeworfen werden können.

CIP eignet sich hervorragend zur Herstellung von komplexen und komplizierten Geometrien. Die flexible Formtechnologie ermöglicht die Herstellung von Formen mit Hinterschneidungen oder langen Seitenverhältnissen, die aus einer starren Formpresse nicht ausgeworfen werden könnten.

Prozesseffizienz

CIP bietet eine starke Kontrollierbarkeit der Prozessparameter wie Druck und Haltezeit. Diese Kontrolle ermöglicht es den Herstellern, spezifische Mikrostrukturen, wie feine Körner, zu erzielen, die die Zähigkeit verbessern.

Zusätzlich kann CIP Bindemittelschritte eliminieren. In einigen Anwendungen entfällt bei CIP die Notwendigkeit von Wachsbinderen und die damit verbundenen Entwachsungsprozesse, die bei anderen Pressverfahren erforderlich sind, was die Produktion rationalisiert und Materialkontaminationen reduziert.

Die Kompromisse verstehen

Grünkörper vs. Fertigteil

Es ist wichtig zu verstehen, dass CIP einen Grünkörper und kein Fertigteil herstellt. Das verdichtete Teil erreicht typischerweise 60 % bis 95 % seiner theoretischen Dichte, abhängig vom Material und Druck.

Obwohl das Teil dicht und handhabbar ist, erfordert es immer noch Sintern (Erhitzen), um die endgültige Festigkeit zu erreichen. Im Gegensatz zum Heißisostatischen Pressen (HIP), das Wärme und Druck kombiniert, ist CIP ein Prozess bei Raumtemperatur, der sich ausschließlich auf die Verdichtung konzentriert.

Oberflächengüte und Toleranz

Da CIP flexible Formen verwendet, sind die Oberflächengüte und die Maßtoleranzen im Allgemeinen nicht so präzise wie die "Near-Net-Shape", die durch starres Formpressen erzielt wird. CIP-Teile erfordern oft eine sekundäre Bearbeitung, um präzise Endabmessungen zu erreichen, während formgepresste Teile dies möglicherweise nicht benötigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen CIP und Formpressen beruht auf einem Gleichgewicht zwischen geometrischer Komplexität und der Notwendigkeit struktureller Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Wählen Sie CIP, da seine flexiblen Werkzeuge die Herstellung von komplizierten Formen, Hinterschneidungen und großen Komponenten ermöglichen, die starre Formen nicht aufnehmen können.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit liegt: Wählen Sie CIP, um eine gleichmäßige Dichteverteilung zu gewährleisten, innere Defekte zu minimieren und einen gleichmäßigen Schrumpf während des Sintervorgangs zu garantieren.

- Wenn Ihr Hauptaugenmerk auf einfacher Geometrie liegt: Wählen Sie Formpressen für Teile mit einfachen, festen Abmessungen, bei denen die Kosten und die Zykluszeit des isostatischen Pressens nicht gerechtfertigt sind.

Zusammenfassung: Verwenden Sie Formpressen für einfache Formen, bei denen geringe Dichtevariationen akzeptabel sind; verlassen Sie sich auf Kaltisostatisches Pressen, wenn Materialintegrität, gleichmäßige Dichte und geometrische Komplexität nicht verhandelbar sind.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (CIP) | Formpressen (Einachsig) |

|---|---|---|

| Druckrichtung | Gleichmäßig, aus allen Richtungen (isostatisch) | Einzelne Achse (einachsig) |

| Formtyp | Flexibel (z. B. Urethan, Gummi) | Starr (z. B. Werkzeugstahl) |

| Dichteverteilung | Hochgradig gleichmäßig, minimiert Defekte | Kann Gradienten und ungleichmäßige Dichte aufweisen |

| Ideal für Formen | Komplexe Geometrien, Hinterschneidungen, lange Seitenverhältnisse | Einfache Formen mit festen Abmessungen |

| Typischer Nachbearbeitungsschritt | Erfordert Sintern; Sekundärbearbeitung oft erforderlich | Erfordert Sintern; oft Near-Net-Shape |

Müssen Sie komplexe Teile mit hoher Integrität und gleichmäßiger Dichte herstellen?

Bei KINTEK sind wir auf fortschrittliche Laborpressen spezialisiert, darunter automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die auf die präzisen Bedürfnisse der Laborforschung und -entwicklung zugeschnitten sind. Unsere Kaltisostatischen Presslösungen (CIP) liefern die Materialgleichmäßigkeit und geometrische Flexibilität, die Ihre Projekte erfordern.

Lassen Sie unsere Expertise Ihre Ergebnisse verbessern. Kontaktieren Sie noch heute unser Team, um zu besprechen, wie unsere Pressentechnologie Ihre spezifischen Materialherausforderungen lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind einige Anwendungsbeispiele für das kaltisostatische Pressen?Steigern Sie Ihre Materialleistung mit gleichmäßiger Verdichtung

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Was sind die Standard-Spezifikationen für Produktions-Kaltisostatpressen (CIP)? Optimieren Sie Ihren Materialverdichtungsprozess

- Was sind die Vorteile einer einheitlichen Dichte und strukturellen Integrität bei CIP?Erzielen Sie überragende Leistung und Zuverlässigkeit