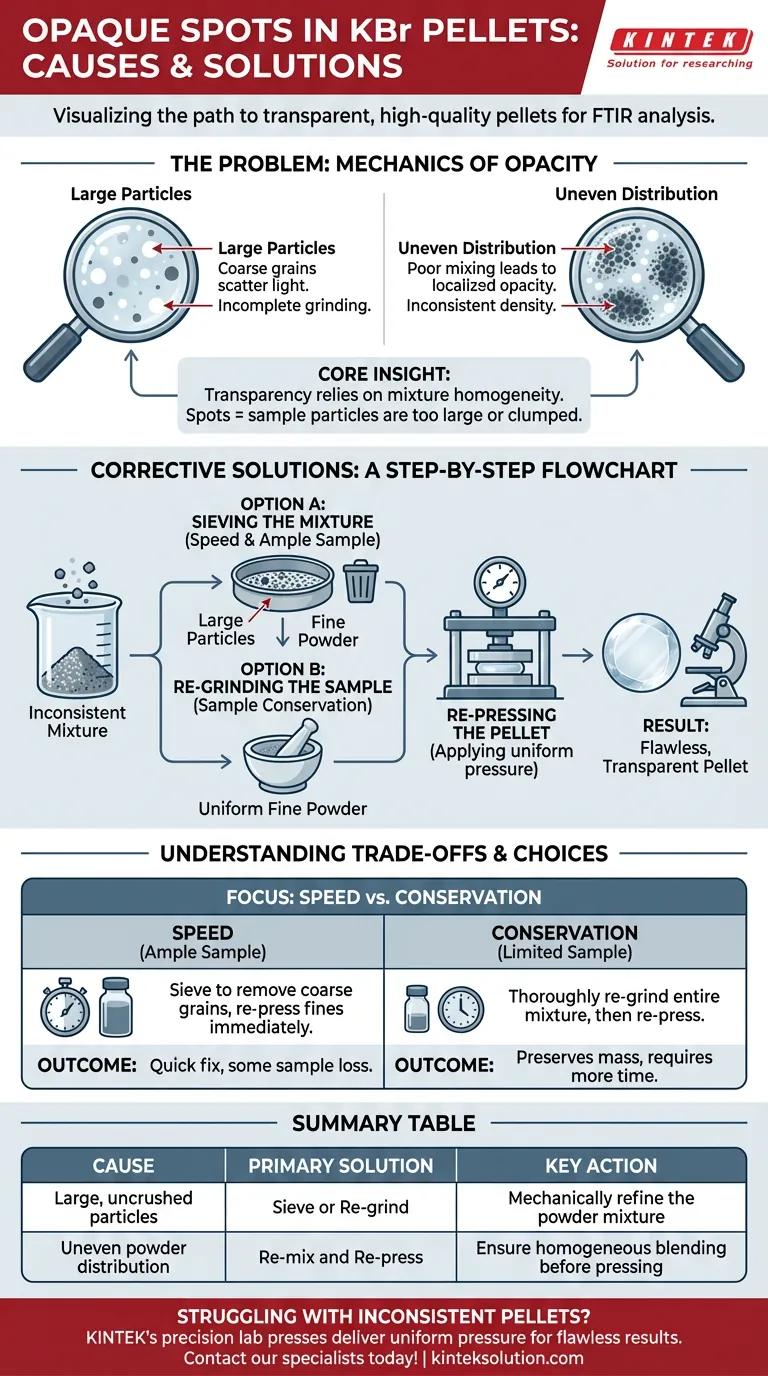

Opake Flecken in KBr-Presslingen werden fast ausschließlich durch physikalische Inkonsistenzen in Ihrer Probenmischung verursacht, insbesondere durch das Vorhandensein großer, unzerkleinerter Partikel oder eine ungleichmäßige Verteilung des Pulvers. Um dies zu beheben, müssen Sie die Mischung mechanisch verfeinern, um grobe Körner zu eliminieren – typischerweise durch Sieben oder erneutes Mahlen – und dann den Pressling erneut pressen, um die erforderliche Transparenz zu erzielen.

Kernpunkt: Die Transparenz eines KBr-Presslings hängt direkt von der Homogenität der Mischung ab; opake Flecken sind visuelle Indikatoren dafür, dass Ihre Probenpartikel zu groß oder verklumpt sind, um eine gleichmäßige Lichtdurchlässigkeit zu ermöglichen.

Die Mechanik der Opazität

Der Einfluss der Partikelgröße

Der häufigste Verursacher für deutliche opake Flecken ist das Vorhandensein von großen Partikeln in der KBr-Matrix.

Wenn die Probenpartikel nicht fein genug gemahlen werden, verteilen sie sich unter Druck nicht gleichmäßig. Diese groben Körner streuen das Infrarotlicht, anstatt es durchzulassen, und erscheinen als sichtbare weiße oder dunkle Flecken in der endgültigen Scheibe.

Ungleichmäßige Pulververteilung

Selbst wenn einzelne Partikel relativ klein sind, kann schlechtes Mischen zu lokaler Opazität führen.

Wenn die Probe und das KBr-Pulver nicht gründlich vermischt werden, bilden sich Regionen mit hoher Probenkonzentration. Diese Cluster wirken ähnlich wie große Partikel und erzeugen eine inkonsistente Dichte, die die optische Transmission in bestimmten Bereichen des Presslings blockiert.

Korrektive Lösungen

Sieben der Mischung

Die erste Verteidigungslinie ist die physikalische Trennung des groben Materials vom feinen Pulver.

Sie sollten die Pulvermischung vor dem Pressen sieben. Dieser Prozess isoliert die großen Körner, die die Flecken verursachen, und ermöglicht es Ihnen, nur das fein verteilte Pulver für den Pressling zu verwenden.

Erneutes Mahlen der Probe

Wenn das Sieben nicht ausreicht oder die gesamte Mischung zu grob ist, müssen Sie die Partikelgröße verfeinern.

Erneutes Mahlen des Pulvers ist oft notwendig, um die verbleibenden großen Partikel zu zerkleinern. Dies stellt sicher, dass die Probe auf eine Konsistenz gemahlen wird, die dem KBr entspricht, und erleichtert eine gleichmäßige Mischung.

Erneutes Pressen des Presslings

Sobald die physikalische Konsistenz des Pulvers korrigiert wurde, können Sie den vorhandenen Pressling nicht einfach reparieren.

Sie müssen das Material nach dem erneuten Mahlen oder Sieben erneut pressen. Das Anwenden des richtigen Drucks auf das nun gleichmäßige Pulver verschmilzt das Material zu einer klaren, homogenen Scheibe, die frei von opakem Defekt ist.

Verständnis der Kompromisse

Mechanischer Aufwand vs. Optische Qualität

Die Behebung opaker Flecken erfordert die Bereitschaft zu zusätzlichen Schritten bei der Probenvorbereitung.

Ein einfaches erneutes Pressen eines fleckigen Presslings ohne erneutes Mahlen wird das Problem selten lösen; die großen Partikel bleiben eingebettet. Sie müssen die Zeit für das richtige Sieben und Mahlen opfern, um die optische Klarheit zu gewinnen, die für genaue spektroskopische Daten erforderlich ist.

Risiko von Probenverlust

Obwohl das Sieben wirksam ist, führt es unweigerlich zu einem Verlust von Probenmaterial (den groben Körnern).

Wenn Ihre Probenmenge extrem begrenzt ist, müssen Sie möglicherweise die sorgfältige erneute Mahlung der gesamten Mischung gegenüber dem Sieben priorisieren, um die Gesamtmasse zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie opake Flecken feststellen, hängt Ihr nächster Schritt von Ihren spezifischen Einschränkungen hinsichtlich Probenmenge und Zeit ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit liegt und Sie reichlich Probe haben: Sieben Sie das Pulver, um grobe Körner schnell zu entfernen, und pressen Sie die verbleibenden feinen Partikel sofort erneut.

- Wenn Ihr Hauptaugenmerk auf Probenkonservierung liegt: Mahlen Sie die gesamte Mischung gründlich erneut, um große Partikel zu zerkleinern, ohne Material zu verwerfen, und pressen Sie sie dann erneut.

Eine gleichmäßige Partikelreduktion ist der einzig definitive Weg zu einem klaren, hochwertigen KBr-Pressling.

Zusammenfassungstabelle:

| Ursache für opake Flecken | Primäre Lösung | Schlüsselaktion |

|---|---|---|

| Große, unzerkleinerte Partikel | Sieben oder erneutes Mahlen | Mechanische Verfeinerung der Pulvermischung |

| Ungleichmäßige Pulververteilung | Erneutes Mischen und erneutes Pressen | Sicherstellung einer homogenen Mischung vor dem Pressen |

Haben Sie Probleme mit inkonsistenten KBr-Presslingen? Die Präzisions-Laborpressen von KINTEK sind so konstruiert, dass sie den gleichmäßigen Druck liefern, der für die Herstellung makelloser, transparenter Presslinge unerlässlich ist. Unsere Modelle für automatische Laborpressen und beheizte Laborpressen gewährleisten eine optimale Probenvorbereitung für eine zuverlässige FTIR-Analyse. Lassen Sie unsere Expertise im Bereich Laborgeräte Ihnen helfen, jedes Mal perfekte Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Spezialisten, um die ideale Presse für die Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Warum ist eine Labor-Hydraulikpresse für elektrochemische Testproben notwendig? Gewährleistung von Datenpräzision & Ebenheit

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?