Kurz gesagt, die Hauptvorteile der Trockenbeuteltechnik beim isostatischen Pressen (Cold Isostatic Pressing, CIP) sind Geschwindigkeit, Eignung für die Automatisierung und Prozesssauberkeit. Durch die Befestigung der flexiblen Form im Druckbehälter eliminiert diese Methode manuelle Handhabungs- und Eintauchschritte und ermöglicht schnelle, wiederholbare Zyklen, die ideal für die Serienfertigung sind.

Die Entscheidung zwischen Trockenbeutel- und Nassbeutel-CIP hängt nicht davon ab, welche Methode insgesamt überlegen ist, sondern welche für Ihre spezifischen Produktionsziele optimal ist. Die Trockenbeuteltechnik eignet sich hervorragend für die automatisierte Serienfertigung standardisierter Teile, während die Nassbeuteltechnik größere Flexibilität für komplexe oder unterschiedliche Teilegeometrien bietet.

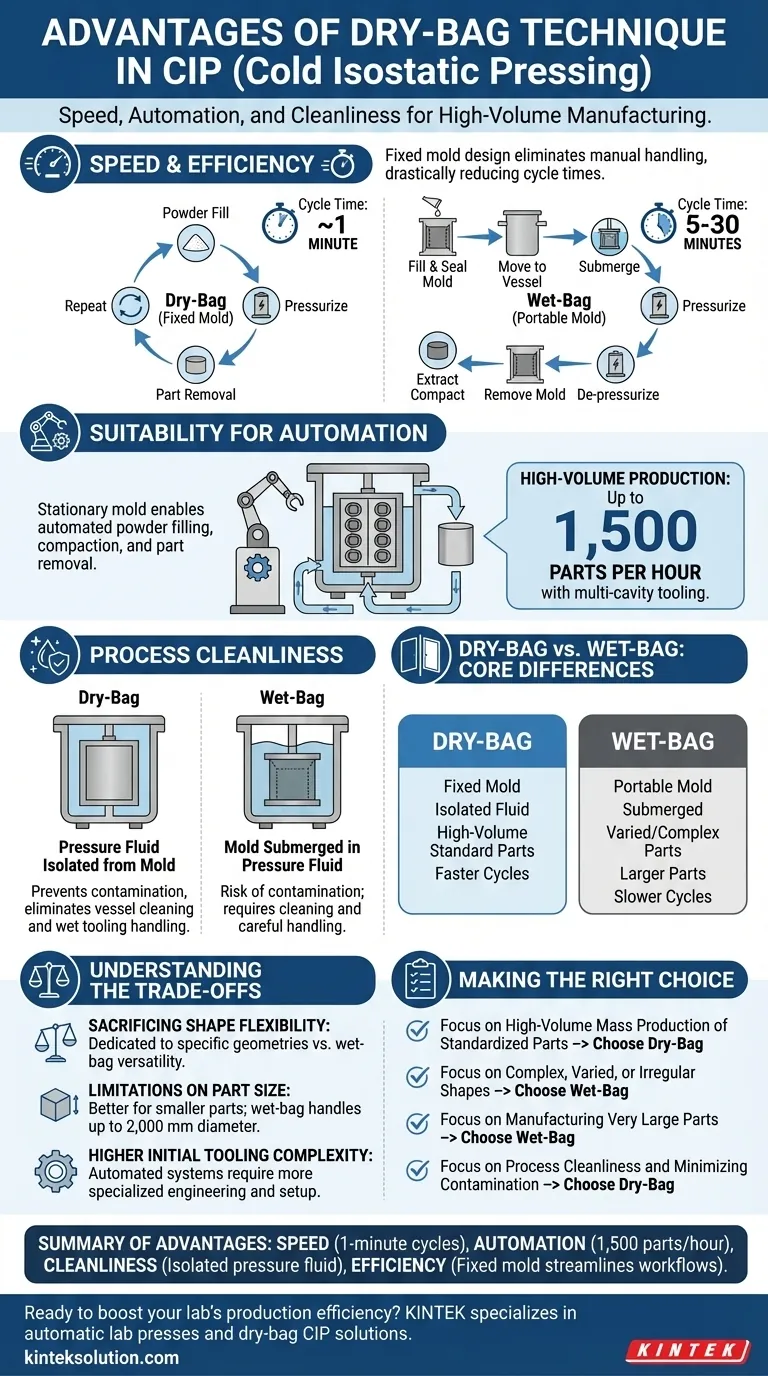

Wie das Trockenbeutel-CIP die Serienfertigung ermöglicht

Die Effizienz der Trockenbeutelmethode liegt in ihrem grundlegenden Aufbau begründet, der die Form direkt in die Pressanlage integriert. Dies schafft einen optimierten, zyklischen Prozess, der auf Geschwindigkeit ausgelegt ist.

Das feste Formdesign

Beim Trockenbeutel-CIP verbleibt der flexible Beutel oder die Form fest im Druckbehälter. Das Pulver wird direkt in diese stationäre Form gefüllt, unter Druck gesetzt und das entstandene kompaktiertes Teil anschließend entnommen.

Dieses Design macht das Entfernen, Abdichten, Eintauchen und Herausnehmen der Form für jeden Zyklus überflüssig, was den Kernarbeitsablauf der Nassbeuteltechnik darstellt.

Drastisch reduzierte Zykluszeiten

Der optimierte Arbeitsablauf führt zu einer massiven Reduzierung der Zykluszeit. Ein typischer Trockenbeutelzyklus kann in etwa einer Minute abgeschlossen werden.

Dies steht im starken Kontrast zum Nassbeutelverfahren, bei dem ein Zyklus zwischen 5 und 30 Minuten dauern kann, was es erheblich langsamer macht.

Gebaut für die Automatisierung

Da die Form stationär ist, eignet sich der gesamte Prozess des Pulverfüllens, Verdichtens und der Teileentnahme hervorragend für die Automatisierung.

Mit Mehrfachwerkzeugen können automatisierte Trockenbeutelsysteme Produktionsraten von bis zu 1.500 Teilen pro Stunde erreichen, eine Ausstoßmenge, die für die Massenproduktion konzipiert ist.

Trockenbeutel vs. Nassbeutel: Die Kernunterschiede

Das Verständnis der betrieblichen Unterschiede zwischen den beiden Methoden verdeutlicht, warum jede für unterschiedliche Anwendungen geeignet ist. Der Hauptunterschied liegt darin, wie die pulverbefüllte Form mit der Druckflüssigkeit interagiert.

Prozess-Workflow

Trockenbeutel: Die Form ist ein fester Bestandteil der Presse. Die Druckflüssigkeit wird durch eine eingebaute flexible Membran von der Form isoliert. Der Prozess lautet: Pulver füllen, Druck anlegen, Kompaktteil entnehmen.

Nassbeutel: Die Form ist ein separates, tragbares Werkzeug. Die pulverbefüllte Form wird versiegelt und in einen mit Flüssigkeit gefüllten Druckbehälter getaucht. Der Prozess lautet: Form füllen und versiegeln, in den Behälter bewegen, eintauchen, Druck anlegen, Druck ablassen, Form entnehmen und schließlich das Kompaktteil herausnehmen.

Anwendungsschwerpunkt

Die Trockenbeuteltechnik ist speziell für lange Produktionsläufe identischer oder sehr ähnlicher Kompaktteile konzipiert, bei denen Geschwindigkeit und Effizienz oberste Priorität haben.

Die Nassbeuteltechnik ist vielseitiger. Sie eignet sich hervorragend zur Herstellung mehrerer Formen und Größen in einem einzigen Zyklus und ist für alles geeignet, von der Kleinserien-Prototypenentwicklung bis zur Großserienfertigung, insbesondere für sehr große Teile.

Sauberkeit und Kontamination

Die Trockenbeutelmethode ist von Natur aus sauberer. Durch die Isolierung der Druckflüssigkeit von der Pulverform wird eine Kontamination des Pulvers verhindert und die Notwendigkeit, den Behälter zu reinigen und nasses Werkzeug zu handhaben, entfällt.

Das Nassbeutelverfahren beinhaltet naturgemäß das Eintauchen der Form in Flüssigkeit, was eine anschließende Reinigung und sorgfältige Handhabung erfordert, um Kontaminationen zu vermeiden.

Die Kompromisse verstehen

Die Geschwindigkeit und Effizienz des Trockenbeutel-CIP bringen klare Kompromisse mit sich. Die Wahl dieser Methode bedeutet, das Volumen über die Flexibilität zu stellen.

Verzicht auf Formflexibilität

Der Hauptkompromiss ist ein Verlust an Vielseitigkeit. Das Nassbeuteln ermöglicht die Bearbeitung verschieden geformter Teile in einem einzigen Zyklus und eignet sich besser für die Herstellung unregelmäßiger oder komplexer Formen. Die Werkzeuge für das Trockenbeuteln sind für eine bestimmte Teilgeometrie dediziert.

Grenzen bei der Teilegröße

Während das Trockenbeuteln hervorragend für die schnelle Herstellung kleinerer Teile geeignet ist, sind Nassbeutelsysteme besser für sehr große Komponenten geeignet. Nassbeutel-Druckbehälter können Durchmesser von bis zu 2.000 mm erreichen, was sie zur bevorzugten Methode für das Pressen großformatiger Produkte macht.

Höhere anfängliche Werkzeugkomplexität

Automatisierte Trockenbeutelsysteme sind komplexere Maschinen als eine Standard-Nassbeutelpresse. Die Integration der Form sowie die Automatisierung für das Be- und Entladen erfordern eine spezialisiertere anfängliche Konstruktion und Einrichtung.

Die richtige Wahl für Ihr Ziel treffen

Ihr Fertigungsziel sollte Ihre Wahl der CIP-Technologie bestimmen. Nutzen Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung standardisierter Teile liegt: Wählen Sie die Trockenbeuteltechnik wegen ihrer unübertroffenen Geschwindigkeit, Effizienz und Automatisierungsmöglichkeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, unterschiedlicher oder unregelmäßiger Formen liegt: Wählen Sie die Nassbeuteltechnik wegen ihrer überlegenen Flexibilität und Fähigkeit, mehrere Geometrien zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer Teile liegt: Die Nassbeutelmethode ist der Industriestandard und bietet die für großformatige Komponenten erforderlichen Behältergrößen.

- Wenn Ihr Hauptaugenmerk auf Prozesssauberkeit und Minimierung von Kontaminationen liegt: Die Trockenbeuteltechnik bietet durch die Isolierung der Druckflüssigkeit eine sauberere und stärker abgeschlossene Umgebung.

Letztendlich ist die Auswahl der richtigen isostatischen Presstechnik eine strategische Entscheidung, die Ihren Fertigungsprozess auf Ihre spezifischen Produkt- und Volumenerfordernisse abstimmt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Geschwindigkeit | Zykluszeiten von nur 1 Minute, ideal für hohen Ausstoß. |

| Automatisierung | Ermöglicht Produktionsraten von bis zu 1.500 Teilen pro Stunde mit Mehrfachwerkzeugen. |

| Sauberkeit | Isoliert die Druckflüssigkeit, reduziert Kontamination und Reinigungsaufwand. |

| Effizienz | Das feste Formdesign eliminiert manuelle Handhabung und optimiert Arbeitsabläufe. |

Bereit, die Produktionseffizienz Ihres Labors zu steigern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse der Serienfertigung zugeschnitten sind. Unsere Trockenbeutel-CIP-Lösungen bieten Geschwindigkeit, Automatisierung und Sauberkeit, um Ihren Ausstoß zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren und Ihre spezifischen Anforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?