Im Wesentlichen zeichnet sich das isostatische Pressen dort aus, wo herkömmliche Methoden versagen, indem es den Druck gleichmäßig in alle Richtungen anwendet. Dieser grundlegende Unterschied ermöglicht es, Teile mit überragender, gleichmäßiger Dichte und komplexen Geometrien zu schaffen, die mit traditionellem Gesenkpressen nicht zu erreichen sind. Es ist besonders effektiv für schwer zu verdichtende Pulvermaterialien und produziert Komponenten, die sehr nah an ihren Endabmessungen liegen, wodurch Abfall und Nachbearbeitung minimiert werden.

Der Hauptvorteil des isostatischen Pressens ist nicht nur ein Merkmal, sondern eine Kaskade von Vorteilen, die alle auf einem einzigen Prinzip beruhen: dem gleichmäßigen Anwenden von Druck aus allen Richtungen. Dies eliminiert die Kompromisse, die dem Pressen von einer einzelnen Achse innewohnen, und eröffnet neue Möglichkeiten in der Materialleistung und im Komponentendesign.

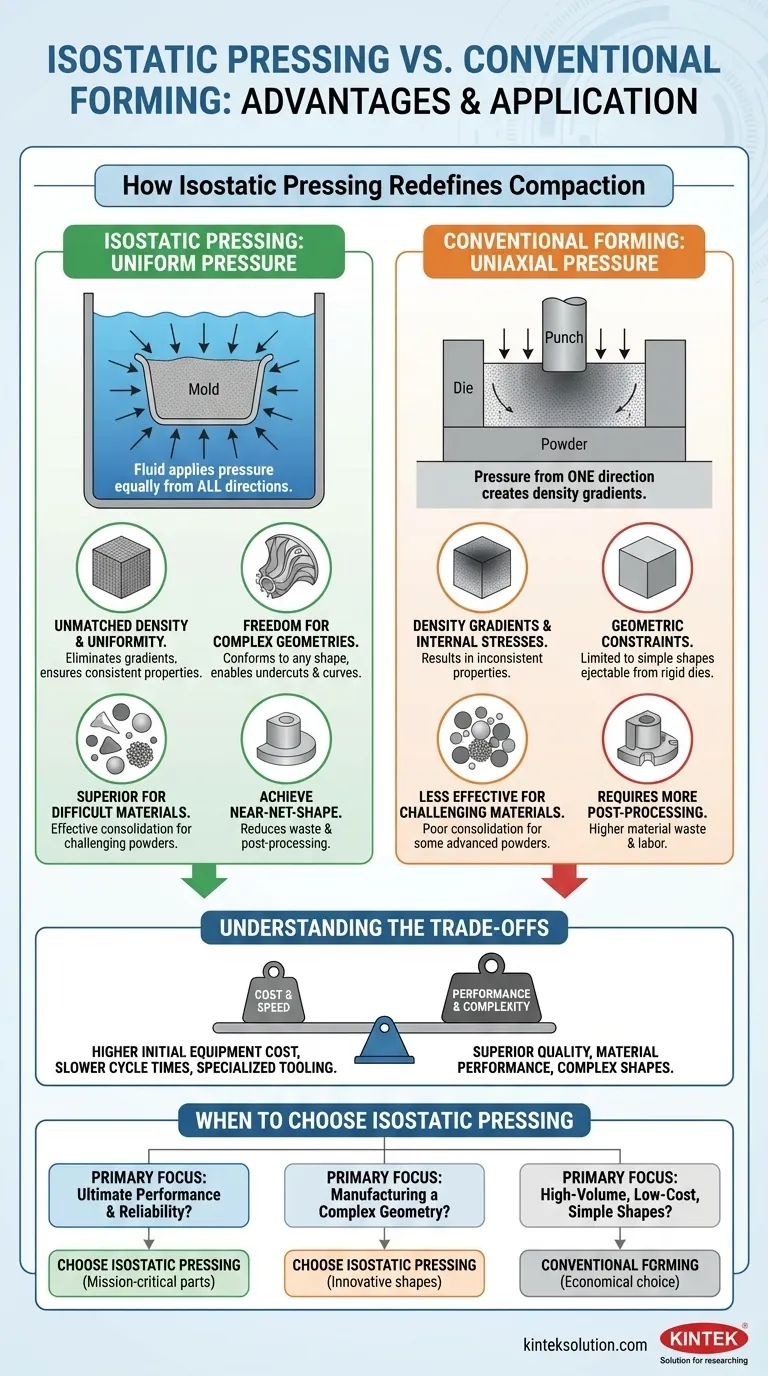

Wie isostatisches Pressen die Verdichtung neu definiert

Um seine Vorteile zu verstehen, müssen Sie zunächst erfassen, wie sich das isostatische Pressen grundlegend von konventionellen Techniken wie dem uniaxialen (einachsigen) Pressen unterscheidet.

Das Prinzip des gleichmäßigen Drucks

Konventionelles Pressen verwendet ein starres Gesenk und einen Stempel, um Pulver aus einer Richtung zu verdichten. Stellen Sie sich vor, Sie treten auf eine Zuckerschachtel; der Zucker direkt unter Ihrem Fuß wird dicht, aber der Zucker an den Rändern bleibt locker. Dies erzeugt Dichtegradienten und innere Spannungen.

Isostatisches Pressen hingegen taucht eine flexible Form, die mit Pulver gefüllt ist, in eine Flüssigkeit ein. Diese Flüssigkeit wird dann unter Druck gesetzt und übt auf jeden Punkt der Formoberfläche eine gleiche Kraft aus. Es ist, als würde man einen versiegelten, mit Pulver gefüllten Ballon in der Faust zusammendrücken – der Druck ist überall konstant.

Eliminierung von inneren Hohlräumen und Defekten

Da der Druck gleichmäßig ausgeübt wird, kollabiert er effizient Lufteinschlüsse und Hohlräume zwischen den Pulverpartikeln im gesamten Bauteil. Dieser Prozess führt zu einem "Grünling" (einem ungesinterten Teil) mit außergewöhnlich hoher und konsistenter Dichte, bevor er zum Sintern in einen Ofen gelangt.

Praktische Hauptvorteile

Dieser einzigartige Mechanismus führt direkt zu greifbaren Fertigungs- und Leistungsvorteilen, die mit anderen Methoden oft nicht erreichbar sind.

Unübertroffene Dichte und Gleichmäßigkeit

Das Fehlen von Dichtegradienten bedeutet, dass das endgültige gesinterte Teil hoch vorhersagbare und gleichmäßige Materialeigenschaften wie Festigkeit und Wärmeleitfähigkeit aufweist. Diese Gleichmäßigkeit ist entscheidend für Hochleistungsanwendungen in der Luft- und Raumfahrt, Medizin und Verteidigung, wo verborgene Fehler zu katastrophalem Versagen führen können.

Freiheit für komplexe Geometrien

Da der "Stempel" eine Flüssigkeit ist, kann er sich jeder Form anpassen. Dies beseitigt die geometrischen Einschränkungen starrer Gesenke. Designer können Teile mit komplexen Kurven, Hinterschneidungen und internen Hohlräumen erstellen, die mit einem traditionellen Gesenk unmöglich zu pressen und auszuwerfen wären.

Überlegene Leistung für schwierige Materialien

Materialien wie technische Keramiken, hochschmelzende Metalle und einige Verbundwerkstoffe lassen sich unter uniaxialem Druck nicht gut verdichten. Isostatisches Pressen ist äußerst effektiv bei der Konsolidierung dieser anspruchsvollen Materialien, indem es die Partikel zusammenpresst, um die hohe Dichte zu erreichen, die für ihre korrekte Funktion erforderlich ist.

Erreichen von endkonturnahen Bauteilen (Near-Net-Shape)

Durch die Kombination hoher Maßhaltigkeit mit der Fähigkeit, komplexe Formen zu bilden, produziert das isostatische Pressen Teile, die ihrer endgültigen (Netto-)Form sehr nahe kommen. Dies reduziert oder eliminiert drastisch die Notwendigkeit einer teuren und zeitaufwändigen Nachbearbeitung, wodurch sowohl Material- als auch Arbeitskosten gespart werden.

Die Kompromisse verstehen

Kein Prozess ist universell überlegen. Das Erkennen der Kompromisse ist entscheidend für eine fundierte Entscheidung.

Höhere anfängliche Ausrüstungskosten

Isostatische Presssysteme, die extrem hohe Drücke sicher handhaben müssen, stellen eine wesentlich höhere Kapitalinvestition dar als konventionelle mechanische oder hydraulische Pressen.

Längere Zykluszeiten

Der Prozess des Beladens des Pulvers, des Verschließens des Druckbehälters, des Druckaufbaus, des Druckabbaus und des Entladens ist naturgemäß langsamer als der schnelle Hub einer uniaxialen Presse. Dies macht ihn weniger geeignet für Produkte, die eine extrem hohe Stückzahl bei geringen Kosten erfordern.

Werkzeugüberlegungen

Obwohl flexible Formen Komplexität ermöglichen, können sie eine kürzere Lebensdauer haben als die gehärteten Stahlgesenke, die beim konventionellen Pressen verwendet werden. Das Design und die Herstellung dieser flexiblen Werkzeuge erfordern spezielle Fachkenntnisse.

Ist isostatisches Pressen das Richtige für Ihre Anwendung?

Die Wahl der richtigen Umformtechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Zuverlässigkeit liegt: Isostatisches Pressen ist die klare Wahl für die Herstellung missionskritischer Teile mit der höchstmöglichen Dichte und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Geometrie liegt: Isostatisches Pressen bietet eine Gestaltungsfreiheit, die keine andere Verdichtungsmethode erreichen kann, und ermöglicht innovative Bauteilformen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen zu geringen Kosten liegt: Konventionelles Pressen ist aufgrund seiner schnelleren Zykluszeiten und geringeren Ausrüstungskosten fast immer wirtschaftlicher.

Letztendlich ist die Wahl des isostatischen Pressens eine strategische Entscheidung, um Teilequalität, Materialleistung und geometrische Komplexität gegenüber der reinen Produktionsgeschwindigkeit zu priorisieren.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Eliminiert Dichtegradienten und innere Spannungen für konsistente Materialeigenschaften. |

| Komplexe Geometrien | Ermöglicht Formen mit Kurven, Hinterschneidungen und Hohlräumen, die mit traditionellen Gesenken unmöglich sind. |

| Schwierige Materialien | Wirksam zum Verdichten von technischen Keramiken, hochschmelzenden Metallen und Verbundwerkstoffen. |

| Endkonturnah (Near-Net-Shape) | Produziert Teile nahe an den Endabmessungen, minimiert Bearbeitung und Abfall. |

| Kompromisse | Höhere Ausrüstungskosten, langsamere Zyklen und spezielle Werkzeugüberlegungen. |

Bereit, die Fähigkeiten Ihres Labors mit isostatischem Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind, die mit fortschrittlichen Materialien arbeiten. Unsere Lösungen liefern überlegene Dichte, komplexe Geometrien und reduzierten Abfall für Hochleistungsanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material