Grundsätzlich zeichnet sich das isostatische Kaltpressen (CIP) durch die Herstellung komplexer Formen aus, indem gleichzeitig ein gleichmäßiger, flüssigkeitsbasierter Druck aus allen Richtungen ausgeübt wird. Dieser Ansatz umgeht die Richtungsbeschränkungen des traditionellen Pressens und führt zu Bauteilen mit außergewöhnlich gleichmäßiger Dichte und minimaler innerer Spannung, unabhängig von ihrer geometrischen Komplexität. Dieser Prozess ist hochwirksam für die Konsolidierung von Pulvermaterialien zu einem festen „Grünling“ vor dem abschließenden Sintern.

Der wahre Wert von CIP für komplexe Teile liegt nicht nur in der Formgebung selbst, sondern darin, durchweg gleichmäßige Materialeigenschaften in dieser Form zu erzielen. Dieser Prozess eliminiert die Dichtegradienten und Schwachstellen, die bei anderen Verdichtungsverfahren üblich sind, was zu einem stärkeren, zuverlässigeren Endbauteil führt.

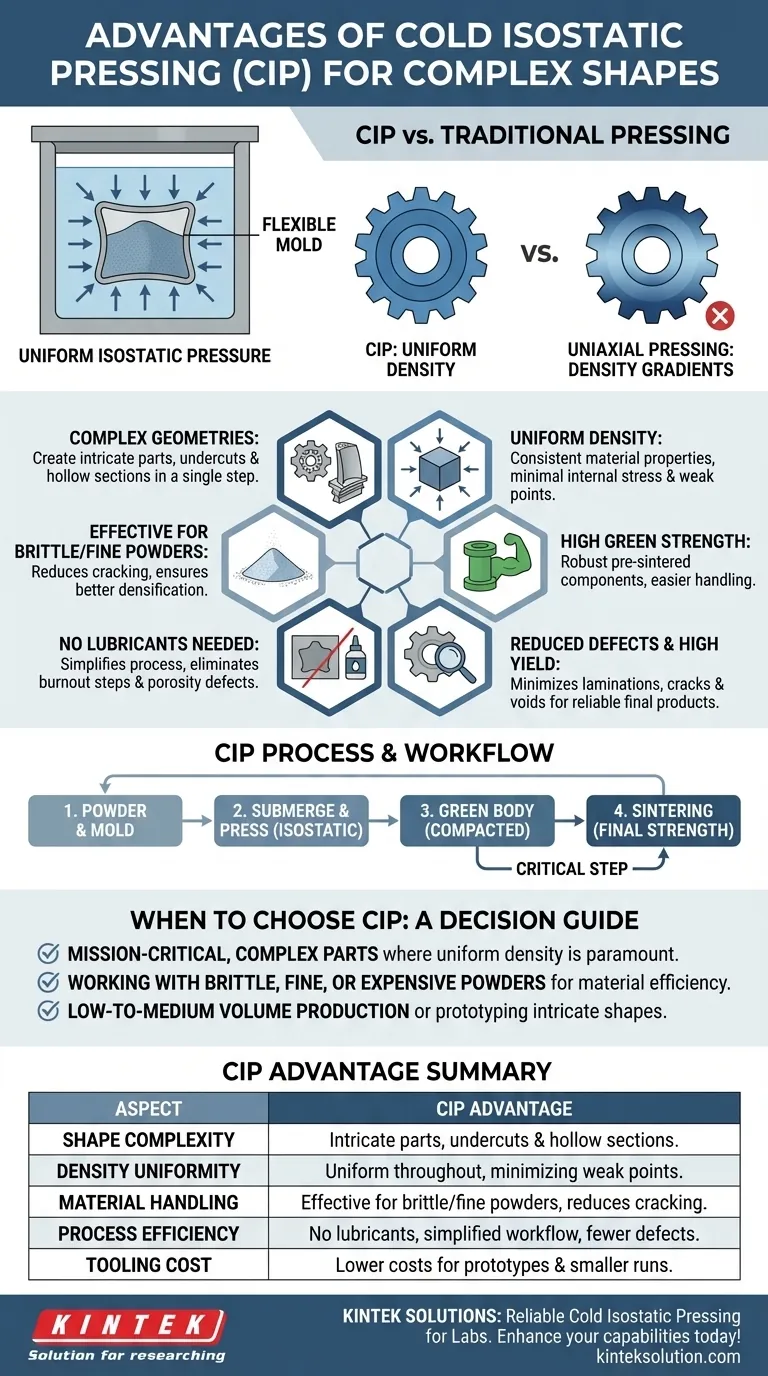

Warum gleichmäßiger Druck Komplexität ermöglicht

Das isostatische Kaltpressen basiert auf einem einfachen, aber wirkungsvollen Prinzip. Ein Pulvermaterial wird in einer flexiblen Form versiegelt, die dann in eine druckbeaufschlagte, flüssigkeitsgefüllte Kammer eingetaucht wird. Wenn die Flüssigkeit unter Druck gesetzt wird, übt sie gleichzeitig gleiche Kräfte auf jede Oberfläche der Form aus.

Das Prinzip des isostatischen Drucks

Stellen Sie sich ein Objekt tief unter Wasser vor – der Druck ist oben, unten und an allen Seiten gleich. CIP repliziert diesen Effekt und stellt sicher, dass die Verdichtungskräfte nicht auf eine einzige Achse beschränkt sind. Dies ermöglicht die Herstellung von Teilen mit Hinterschneidungen, Hohlräumen und variierenden Querschnitten in einem einzigen Schritt.

Beseitigung von Dichtegradienten

Beim traditionellen unaxialen Pressen, bei dem der Druck nur aus einer oder zwei Richtungen ausgeübt wird, führt die Reibung zwischen dem Pulver und den Werkzeugwänden zu Dichteunterschieden. Die Bereiche, die am weitesten vom Stempel entfernt sind, weisen eine geringere Dichte auf. Der allseitige Druck von CIP eliminiert dieses Problem praktisch und erzeugt ein Teil mit hochgradig gleichmäßiger Dichte.

Überwindung von Materialbeschränkungen

Diese gleichmäßige Verdichtung macht CIP besonders wirksam für spröde oder sehr feine Pulver, die unter uniaxialem Druck anfällig für Rissbildung oder schlechte Verdichtung sind. Die sanfte, gleichmäßige Kraft trägt dazu bei, einen festen Grünling ohne innere Fehler zu erzeugen.

Wesentliche Leistungs- und Prozessvorteile

Die gleichmäßige Beschaffenheit von CIP führt sowohl beim Zwischenteil als auch beim gesamten Fertigungsablauf zu mehreren deutlichen Vorteilen.

Hohe und gleichmäßige Grünfestigkeit

Ein Teil mit gleichmäßiger Dichte besitzt von Natur aus eine höhere und konsistentere Grünfestigkeit. Das bedeutet, dass das vor dem Sintern stehende Bauteil robuster ist, leichter zu handhaben und weniger wahrscheinlich während der nachfolgenden Fertigungsschritte bricht.

Freiheit von Verdichtungsdefekten

Da der Druck gleichmäßig aufgebracht wird, werden gängige Pressdefekte wie Laminierungen, Risse und Hohlräume erheblich reduziert. Dies führt zu höheren Ausbeuten und einem zuverlässigeren Endprodukt nach dem Sintern.

Keine Notwendigkeit für Pulverschmierstoffe

Beim unaxialen Pressen müssen dem Pulver häufig Schmiermittel zugemischt werden, um die Reibung an der Werkzeugwand zu reduzieren. Diese Schmiermittel müssen später ausgebrannt werden, ein Schritt, der Porosität oder Defekte verursachen kann. CIP eliminiert die Notwendigkeit von Schmiermitteln, vereinfacht den Prozess und erzeugt einen reineren Grünling.

Effiziente Materialausnutzung

CIP ist hocheffizient und wandelt nahezu das gesamte Ausgangspulver in die endgültige Grünform um. Dies ist ein entscheidender Vorteil, wenn mit teuren oder fortschrittlichen Materialien gearbeitet wird.

Abwägungen und Prozessrealitäten verstehen

Obwohl CIP ein mächtiges Werkzeug ist, handelt es sich um ein spezifisches Werkzeug mit eigenen Überlegungen. Das Verständnis seines Kontexts ist der Schlüssel zu seiner effektiven Nutzung.

Grünling vs. Endteil

Es ist wichtig zu verstehen, dass CIP einen „Grünling“ erzeugt. Dieses Teil wurde mit hoher Dichte verdichtet, hat aber seine endgültige Festigkeit noch nicht erreicht. Ein anschließender Hochtemperaturschritt des Sinterns ist fast immer erforderlich, um die Pulverpartikel zu einem endgültigen, dauerhaften Bauteil zu verschmelzen.

Werkzeugkosten und Zykluszeit

CIP-Formen bestehen typischerweise aus flexiblen Materialien wie Gummi oder Polyurethan. Für kleine Produktionsmengen oder Prototypen sind diese Werkzeuge erheblich kostengünstiger als die gehärteten Stahloberflächenformen, die beim unaxialen Pressen verwendet werden. Der Prozess des Ladens, Abdichtens, Pressens und Entladens kann jedoch zu längeren Zykluszeiten führen, was es für die extrem großvolumige Produktion einfacher Formen möglicherweise weniger geeignet macht.

Präzise Parameterkontrolle

Die endgültigen Eigenschaften des Grünkörpers können fein abgestimmt werden. Prozessparameter wie das Niveau des Drucks, die Druckhaltezeit und die Temperatur können präzise gesteuert werden, um eine bestimmte Dichte und Mikrostruktur vor dem Sintern zu erreichen.

Die richtige Wahl für Ihr Bauteil treffen

Um zu entscheiden, ob CIP der richtige Prozess ist, bewerten Sie Ihr primäres Ziel für das Bauteil.

- Wenn Ihr Hauptaugenmerk auf einem komplexen, missionskritischen Teil liegt, bei dem die gleichmäßige Dichte von größter Bedeutung ist: CIP ist wahrscheinlich die überlegene Wahl gegenüber dem unaxialen Pressen, um Zuverlässigkeit und Festigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von spröden, feinen oder teuren Pulvern liegt: CIP bietet eine ausgezeichnete Materialausnutzung und reduziert das Risiko von Verdichtungsdefekten, die andere Verfahren plagen.

- Wenn Ihr Hauptaugenmerk auf der Klein- bis Mittelserienproduktion oder der Herstellung von Prototypen komplexer Formen liegt: Die geringen Werkzeugkosten und die Designflexibilität von CIP bieten einen erheblichen Vorteil.

Indem Sie das Grundprinzip des gleichmäßigen Drucks verstehen, können Sie CIP nutzen, um zuverlässig Hochleistungskomponenten herzustellen, die mit anderen Presstechniken schwierig oder unmöglich herzustellen sind.

Zusammenfassungstabelle:

| Aspekt | Vorteil von CIP |

|---|---|

| Formkomplexität | Ermöglicht die Herstellung komplizierter Teile mit Hinterschneidungen und Hohlräumen in einem einzigen Schritt |

| Dichte-Gleichmäßigkeit | Sorgt für gleichmäßige Dichte im gesamten Bauteil, minimiert Schwachstellen und innere Spannungen |

| Materialhandhabung | Wirksam für spröde oder feine Pulver, reduziert Rissbildung und verbessert die Materialausnutzung |

| Prozesseffizienz | Eliminiert die Notwendigkeit von Schmiermitteln, vereinfacht den Arbeitsablauf und reduziert gängige Pressdefekte |

| Werkzeugkosten | Geringere Werkzeugkosten für Prototypen und Klein- bis Mittelserien |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit zuverlässigen Lösungen für das isostatische Kaltpressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die Bedürfnisse von Laboren zu erfüllen, die mit komplexen Formen und fortschrittlichen Materialien arbeiten. Unsere Expertise gewährleistet gleichmäßige Dichte, reduzierte Defekte und verbesserte Effizienz für Ihre kritischen Komponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Ausrüstung Ihre Projekte unterstützen und Innovationen in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität