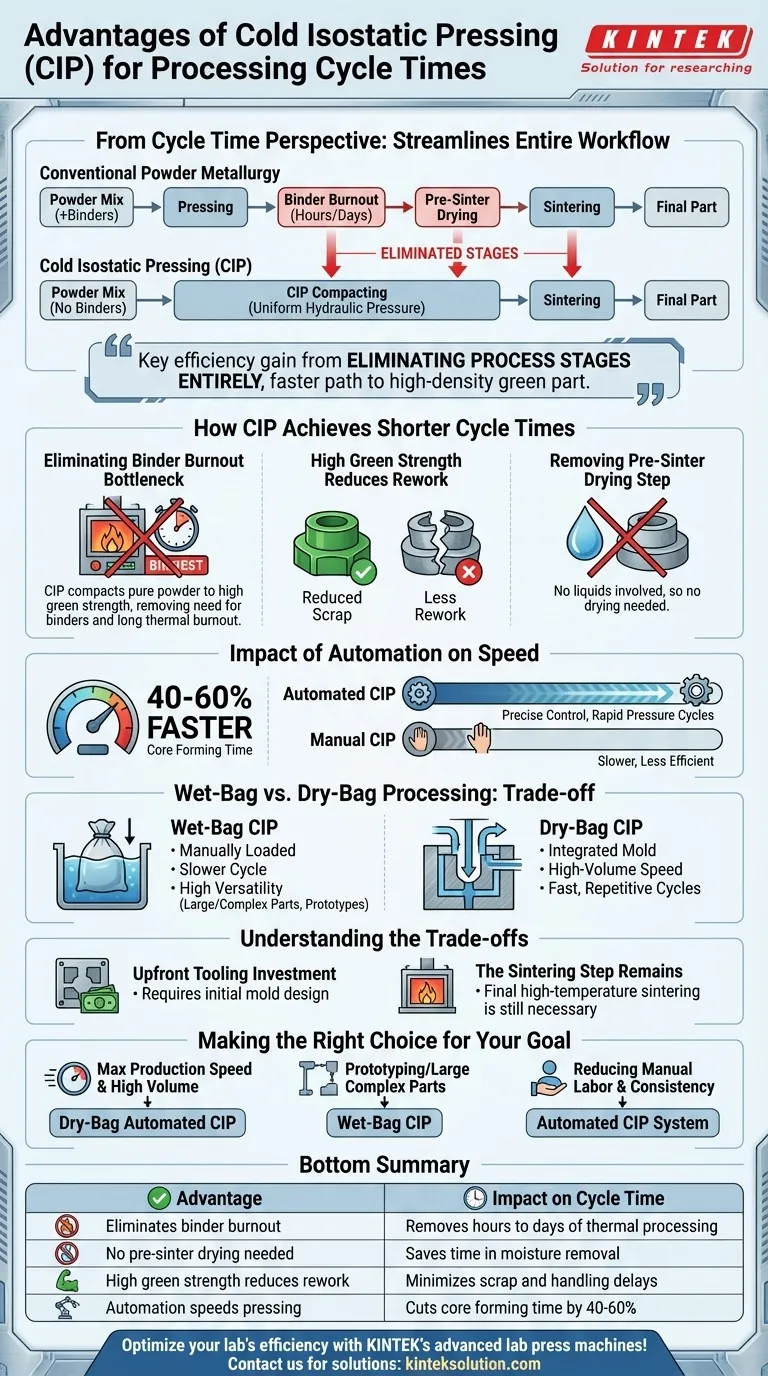

Unter dem Gesichtspunkt der Zykluszeiten liegt der Hauptvorteil der Kaltisostatischen Pressung (CIP) in ihrer Fähigkeit, ganze Prozessstufen zu eliminieren, die bei anderen pulvermetallurgischen Verfahren üblich sind. Durch das Verdichten von Pulver ohne Bindemittel verkürzt CIP die gesamte Produktionszeit grundlegend, da langsame thermische Prozesse wie das Ausbrennen von Bindemitteln und das Vortrocknen, die oft erhebliche Engpässe darstellen, entfallen.

Während viele Fertigungsverfahren darauf abzielen, einzelne Schritte zu beschleunigen, optimiert CIP den gesamten Workflow. Der wesentliche Effizienzgewinn ergibt sich aus der vollständigen Eliminierung von Prozessstufen, was einen viel schnelleren Weg vom Rohpulver zu einem hochverdichteten „grünen“ Teil ermöglicht, das für das abschließende Sintern bereit ist.

Wie CIP kürzere Zykluszeiten erreicht

Die Kaltisostatische Pressung nutzt einen gleichmäßigen hydraulischen Druck, um Pulver in einer flexiblen Form zu verdichten. Dieses scheinbar einfache Prinzip hat tiefgreifende Auswirkungen auf die Produktionsgeschwindigkeit, da es die gesamte Fertigungskette vereinfacht.

Eliminierung des Engpasses beim Ausbrennen von Bindemitteln

Bei vielen herkömmlichen Pulverpressverfahren werden Polymere oder Wachse, sogenannte Bindemittel, mit dem Pulver vermischt, um dem Teil Festigkeit für die Handhabung zu verleihen. Diese Bindemittel müssen vor dem eigentlichen Sintervorgang langsam und sorgfältig in einem Ofen ausgebrannt werden, ein Prozess, der viele Stunden oder sogar Tage dauern kann.

CIP verdichtet reines Pulver auf eine so hohe und gleichmäßige Dichte, dass das resultierende „grüne“ Teil eine ausreichende Festigkeit für die Handhabung und sogar für die Bearbeitung vor dem Sintern aufweist. Dadurch entfällt die Notwendigkeit von Bindemitteln und der zeitaufwändigen Ausbrennstufe vollständig.

Hohe Grünfestigkeit reduziert Nacharbeit

Der während des CIP ausgeübte gleichmäßige Druck erzeugt Teile mit außergewöhnlicher „Grünfestigkeit“, was bedeutet, dass sie robust und bruchfest sind, bevor die abschließende Sinterphase erfolgt.

Dies reduziert das Risiko eines Teileversagens bei der prozessinternen Handhabung oder dem Transport. Weniger Bruch führt zu weniger Zeitverlust durch Nacharbeit und Ausschuss, was zu einem effizienteren und berechenbareren Produktionszyklus beiträgt.

Entfall des Vortrocknungsschritts

Bestimmte Pulverprozesse, insbesondere in der Keramik, erfordern einen Trocknungsschritt, um Feuchtigkeit zu entfernen, bevor das Teil sicher erhitzt werden kann. Da bei CIP typischerweise mit trockenem Pulver begonnen wird und keine Flüssigkeiten in das Material eindringen, wird auch dieser Schritt überflüssig.

Der Einfluss der Automatisierung auf die Geschwindigkeit

Nicht alle CIP-Verfahren sind hinsichtlich der Geschwindigkeit gleichwertig. Der Grad der Automatisierung und die spezifische Art der verwendeten CIP-Technologie haben einen direkten und erheblichen Einfluss auf die Zykluszeit.

Automatisierte vs. manuelle CIP

Moderne automatisierte oder „elektrische“ CIP-Systeme bieten eine präzise Steuerung des Druckbeaufschlagungszyklus. Im Vergleich zu älteren, manuell betriebenen Systemen können sie einen schnelleren Druckaufbau und -abbau erreichen.

Diese Automatisierung kann die Kernformzeit um 40 % bis 60 % reduzieren und den Durchsatz für die Pressstufe selbst drastisch erhöhen.

Nass- vs. Trockenbeutel-Verfahren

Die Wahl zwischen den beiden Haupt-CIP-Methoden ist ein direkter Kompromiss zwischen Flexibilität und Geschwindigkeit.

- Nassbeutel-CIP: Die Form wird manuell befüllt, verschlossen und für jeden Zyklus in den Druckbehälter eingetaucht. Diese Methode ist äußerst vielseitig für große Teile, komplexe Formen und Prototypen, hat aber eine langsamere Zykluszeit.

- Trockenbeutel-CIP: Die flexible Form ist direkt in den Druckbehälter integriert. Das Pulver wird automatisch eingefüllt, und das Druckmedium wird von außen angelegt. Dies ist für die Massenproduktion mit deutlich schnelleren, repetitiveren Zykluszeiten ausgelegt.

Die Kompromisse verstehen

Obwohl CIP erhebliche Zeitersparnisse bietet, ist es wichtig, seinen Kontext im gesamten Produktionsprozess zu verstehen.

Anfängliche Werkzeuginvestition

Die Entwicklung und Herstellung der Elastomerformen erfordert eine anfängliche Investition an Zeit und Ressourcen. Bei sehr kurzen Produktionsläufen kann diese Werkzeugvorlaufzeit ein Faktor sein, obwohl sie oft weniger intensiv ist als die Herstellung von Hartwerkzeugen für mechanische Pressen.

Der Sintervorgang bleibt

Es ist entscheidend, sich daran zu erinnern, dass CIP ein hochverdichtetes grünes Teil erzeugt, nicht das Endprodukt. Dieses Teil muss immer noch einem Hochtemperatur-Sintervorgang unterzogen werden, um die Pulverpartikel zu verschmelzen und seine endgültigen mechanischen Eigenschaften zu erreichen. CIP verkürzt den Pre-Sinter-Workflow, eliminiert diesen abschließenden thermischen Zyklus jedoch nicht.

Die Prozessauswahl ist entscheidend

Die Zeiteinsparungen durch CIP werden nur dann vollständig realisiert, wenn die richtige Variante gewählt wird. Die Verwendung eines langsamen, manuellen Nassbeutel-Verfahrens für ein Teil mit hohem Volumen wäre ineffizient, ebenso wie die Einrichtung eines Trockenbeutel-Systems für einen einzelnen Prototyp unpraktisch wäre.

Die richtige Wahl für Ihr Ziel treffen

Um CIP effektiv nutzen zu können, müssen Sie die Technologie an Ihre spezifischen Produktionsanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktionsgeschwindigkeit und hohem Volumen liegt: Die automatisierte Trockenbeutel-CIP ist die überlegene Wahl, da sie für schnelle, repetitive Zyklen in einer Produktionslinie konzipiert ist.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder der Herstellung großer, komplexer Einzelstücke liegt: Die Nassbeutel-CIP bietet unübertroffene Designflexibilität, und ihre gesamte Projektlaufzeit bleibt durch den Wegfall des Bindemittel-Ausbrennens hoch wettbewerbsfähig.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung manueller Arbeit und der Gewährleistung von Konsistenz liegt: Ein automatisiertes CIP-System bietet eine präzise Prozesskontrolle und verkürzt den Kernpresszyklus im Vergleich zu manuellen Alternativen erheblich.

Indem Sie diese Faktoren verstehen, können Sie die Kaltisostatische Pressung nicht nur als Formgebungsverfahren nutzen, sondern als strategisches Werkzeug, um Ihren gesamten Produktions-Workflow zu optimieren.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf die Zykluszeit |

|---|---|

| Eliminiert das Ausbrennen von Bindemitteln | Entfernt Stunden bis Tage an thermischer Verarbeitung |

| Kein Vortrocknen erforderlich | Spart Zeit bei der Feuchtigkeitsentfernung |

| Hohe Grünfestigkeit reduziert Nacharbeit | Minimiert Ausschuss und Handhabungsverzögerungen |

| Automatisierung beschleunigt das Pressen | Reduziert die Kernformzeit um 40-60 % |

Optimieren Sie die Effizienz Ihres Labors mit den fortschrittlichen Laborpressen von KINTEK! Ob in der Pulvermetallurgie oder Keramik, unsere automatischen Laborpressen, isostatischen Pressen und beheizbaren Laborpressen sind darauf ausgelegt, Zykluszeiten zu verkürzen und die Produktivität zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Produktions-Workflow rationalisieren und überlegene Ergebnisse für Ihre Laboranforderungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?