Im Grunde genommen ist das isostatische Pressen ein Pulververdichtungsverfahren, das eine unübertroffene Dichtegleichmäßigkeit und die Fähigkeit zur Formung hochkomplexer Gestalten bietet. Seine Hauptvorteile liegen in der Erzielung überlegener Materialfestigkeit und Integrität. Diese Vorteile gehen jedoch mit geringeren Produktionsgeschwindigkeiten und weniger präziser Kontrolle der Oberflächenabmessungen im Vergleich zu anderen Methoden einher.

Der grundlegende Kompromiss beim isostatischen Pressen besteht darin, die überlegene Materialintegrität über die Fertigungsgeschwindigkeit zu stellen. Es eignet sich hervorragend, wenn die Teileleistung und die geometrische Komplexität nicht verhandelbar sind, ist aber für einfache Komponenten mit hoher Stückzahl oft weniger wirtschaftlich.

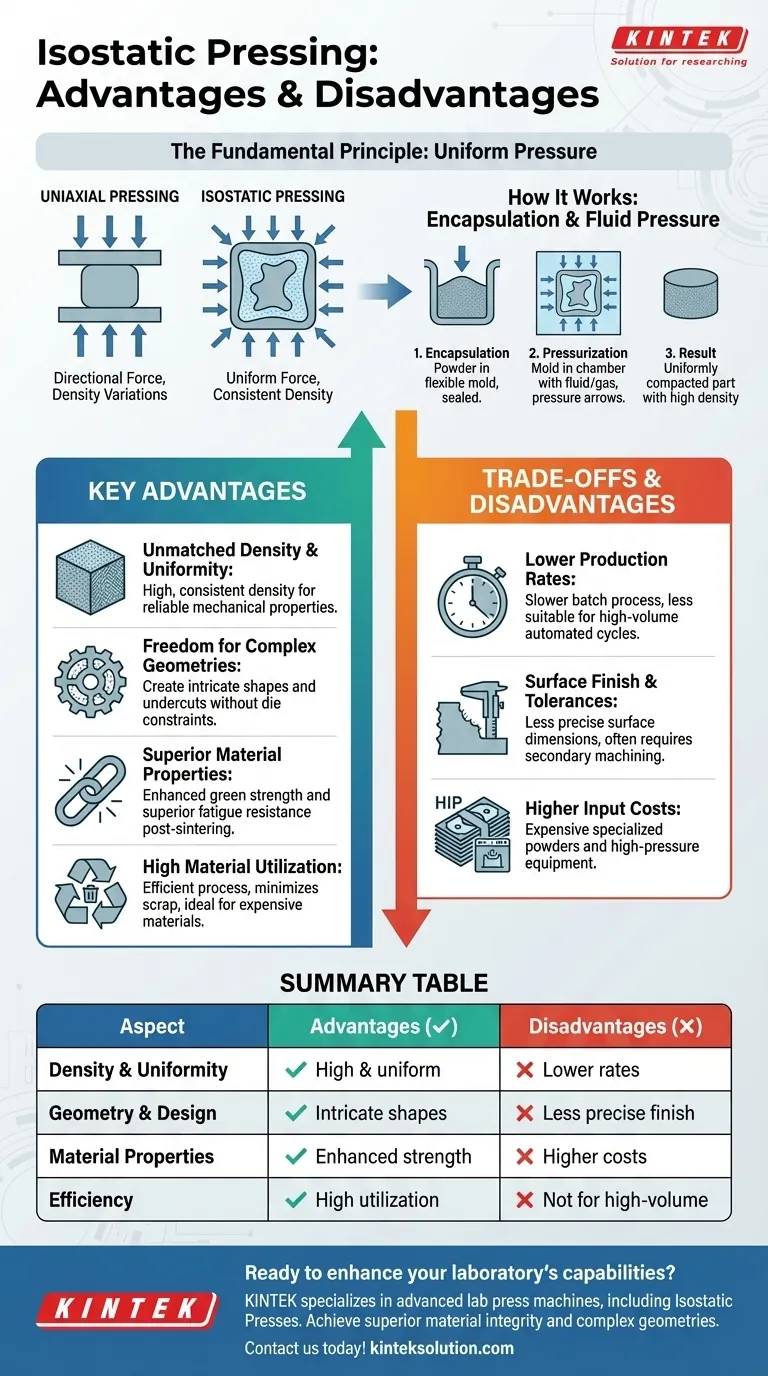

Das Grundprinzip: Gleichmäßiger Druck

Die Stärke des isostatischen Pressens liegt in seinem einzigartigen Ansatz zur Kraftanwendung. Im Gegensatz zu herkömmlichen Methoden, bei denen das Material aus einer oder zwei Richtungen gepresst wird, verwendet das isostatische Pressen eine Flüssigkeit, um gleichzeitig auf allen Oberflächen gleichen Druck auszuüben.

So funktioniert es: Einkapselung und Flüssigkeitsdruck

Das pulverförmige Material wird zunächst in eine flexible, luftdichte Form oder Membran eingeschlossen. Dieses versiegelte Paket wird dann in eine Druckkammer getaucht, die mit einer Flüssigkeit gefüllt ist – typischerweise Öl oder Wasser für das Kaltpressen oder ein Inertgas wie Argon für das Warmpressen.

Wenn die Kammer unter Druck gesetzt wird, überträgt die Flüssigkeit die Kraft gleichmäßig und augenblicklich auf jeden Punkt der Formoberfläche. Dies stellt sicher, dass es innerhalb des Pulvers keine Druckgradienten oder toten Zonen gibt.

Das Kernergebnis: Konsistente Dichte

Dieser gleichmäßige Druck verdichtet das Pulver im gesamten Volumen des Teils konsistent. Dieser Prozess reduziert oder eliminiert drastisch innere Hohlräume, Risse und Dichteunterschiede, die Bauteile, die mit unidirektionalem Pressen hergestellt wurden, häufig beeinträchtigen.

Hauptvorteile des isostatischen Pressens

Das einzigartige Prinzip des isostatischen Pressens bietet mehrere entscheidende Fertigungsvorteile, die mit anderen Techniken schwer zu erreichen sind.

Unübertroffene Dichte und Gleichmäßigkeit

Der bedeutendste Vorteil ist die Herstellung von Teilen mit hoher und bemerkenswert gleichmäßiger Dichte. Diese Gleichmäßigkeit ist die Grundlage für vorhersagbare und zuverlässige mechanische Eigenschaften und macht es ideal für Hochleistungsanwendungen.

Freiheit zur Schaffung komplexer Geometrien

Da der Druck von allen Seiten ausgeübt wird, kann das isostatische Pressen Teile mit komplizierten Formen, Hinterschneidungen und komplexen inneren Hohlräumen herstellen. Es befreit Konstrukteure von den geometrischen Einschränkungen, die durch starre Gesenke beim uniaxialen Pressen auferlegt werden.

Überlegene Materialeigenschaften

Die gleichmäßige Verdichtung führt zu einer hohen Grünfestigkeit (der Festigkeit des Teils vor dem endgültigen Erhitzen oder Sintern), was die Handhabung der Teile erleichtert und die Anfälligkeit für Schäden während der Fertigung verringert. Das endgültige gesinterte Produkt weist verbesserte mechanische Eigenschaften wie Festigkeit und Ermüdungsbeständigkeit auf.

Hohe Materialausnutzung

Diese Methode ist sehr effizient, minimiert Ausschuss und macht sie wirtschaftlich für die Verwendung mit teuren oder schwer zu verdichtenden Materialien wie fortschrittlichen Keramiken, hochschmelzenden Metallen und bestimmten Verbundwerkstoffen rentabel.

Die Abwägungen und Nachteile verstehen

Kein Prozess ist ohne Einschränkungen. Die objektive Bewertung der Nachteile des isostatischen Pressens ist entscheidend für eine fundierte Entscheidung.

Geringere Produktionsraten

Das isostatische Pressen ist typischerweise ein Chargenprozess, der das Laden, Unterdrucksetzen, Entlasten und Entladen umfasst. Diese Zykluszeit ist deutlich länger als die kontinuierlichen, schnellen Zyklen der automatisierten Gesenkkompaktierung, was es für die Massenfertigung weniger geeignet macht.

Oberflächengüte und Maßtoleranzen

Obwohl es ausgezeichnet für die innere Gleichmäßigkeit ist, bietet die bei dem Verfahren verwendete flexible Form eine geringere Maßgenauigkeit als ein gehärtetes Stahlgesenk. Die Oberflächen, die mit dem flexiblen Beutel in Kontakt kommen, weisen möglicherweise einen geringeren Genauigkeitsgrad auf und erfordern oft eine sekundäre Bearbeitung, um enge Toleranzen zu erreichen.

Höhere Inputkosten

Das Verfahren kann teuer sein. Es erfordert oft spezielle, frei fließende Pulver (wie sprühgetrocknete Pulver), um eine ordnungsgemäße Formfüllung zu gewährleisten. Darüber hinaus stellt die Hochdruckausrüstung, insbesondere für das Warmisostatische Pressen (HIP), eine erhebliche Kapitalinvestition dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig vom Hauptziel Ihres Projekts ab. Das isostatische Pressen ist ein leistungsstarkes, aber spezialisiertes Werkzeug.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und komplexen Formen liegt: Das isostatische Pressen ist die überlegene Wahl, insbesondere für kritische Komponenten in der Luft- und Raumfahrt-, Medizin- oder Verteidigungsindustrie.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile liegt: Die traditionelle uniaxiale Gesenkkompaktierung wird fast immer kostengünstiger und schneller sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Porosität in einem vorgeformten oder gegossenen Teil zu beseitigen: Das Warmisostatische Pressen (HIP) ist ein wesentlicher sekundärer Schritt, um die theoretische Volldichte zu erreichen und innere Defekte zu beheben.

Letztendlich ist die Entscheidung für das isostatische Pressen eine strategische Entscheidung, bei der die absolute Integrität und Leistung des Endbauteils über die Wirtschaftlichkeit der Massenproduktion gestellt wird.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Dichte & Gleichmäßigkeit | Hohe und gleichmäßige Dichte für zuverlässige mechanische Eigenschaften | Geringere Produktionsraten aufgrund von Chargenverarbeitung |

| Geometrie & Design | Fähigkeit zu komplizierten Formen und komplexen inneren Hohlräumen | Weniger präzise Oberflächengüte und Maßtoleranzen |

| Materialeigenschaften | Verbesserte Grünfestigkeit und überlegene mechanische Eigenschaften nach dem Sintern | Höhere Inputkosten für spezielle Pulver und Ausrüstung |

| Effizienz | Hohe Materialausnutzung, minimaler Ausschuss | Nicht wirtschaftlich für einfache Teile mit hoher Stückzahl |

Bereit, die Fähigkeiten Ihres Labors durch isostatisches Pressen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die anspruchsvollen Anforderungen von Laboren in Branchen wie Luft- und Raumfahrt, Medizin und Verteidigung zu erfüllen. Durch die Partnerschaft mit uns erzielen Sie eine überlegene Materialintegrität, komplexe Teilegeometrien und eine verbesserte Effizienz Ihrer Prozesse. Gehen Sie bei der Leistung keine Kompromisse ein – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?