Kaltisostatisches Pressen (CIP) stellt eine Vielzahl von Hochleistungskomponenten her, indem Pulver zu dichten, robusten Formen verdichtet werden. Zu den spezifischen Produkten gehören fortschrittliche Keramikteile wie Siliziumnitrid und Bornitrid, große feuerfeste Tiegel, metallische Sputtertargets für dünne Schichten und Industriekomponenten wie Schneidwerkzeuge, Ventilsitzbeschichtungen und isotrope Graphitblöcke.

Kernbotschaft: CIP ist nicht nur ein Formgebungsprozess; es ist eine Strategie zur Dichtemaximierung. Durch die Anwendung eines gleichmäßigen Drucks von allen Seiten über ein flüssiges Medium ermöglicht es die Verdichtung großer, komplexer oder "schwer zu pressender" Materialien – wie Hartmetalle und Sputtertargets –, die bei herkömmlichem uniaxialem Pressen versagen oder keine Gleichmäßigkeit aufweisen würden.

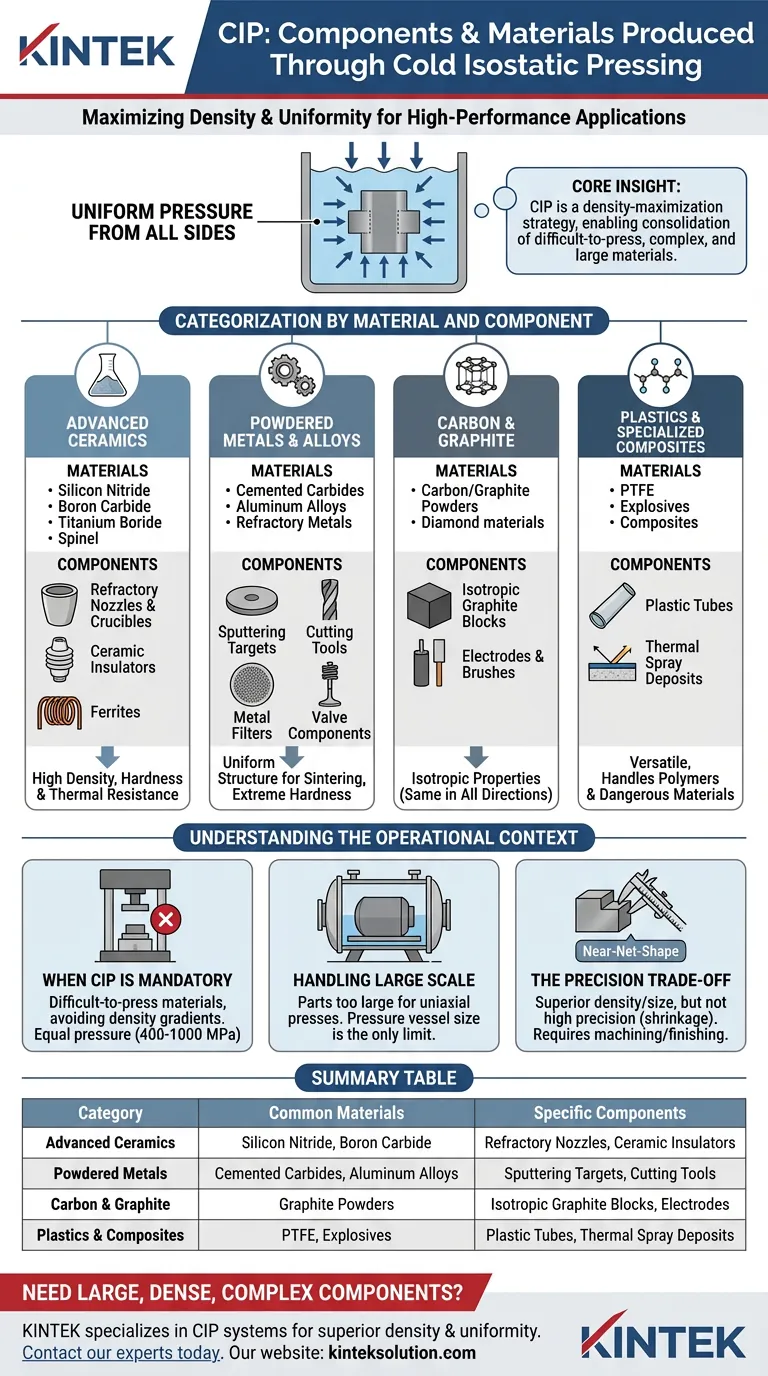

Kategorisierung nach Material und Komponente

Fortschrittliche Keramiken

Die Keramikindustrie ist stark auf CIP angewiesen, um hochdichte Teile herzustellen, die außergewöhnliche Härte und thermische Beständigkeit erfordern.

Gängige Materialien:

- Siliziumnitrid und Siliziumkarbid.

- Bornitrid und Bornitrid.

- Titanborid und Spinell.

Spezifische Komponenten:

- Feuerfeste Düsen und Tiegel: Werden in der Hochtemperatur-Metallverarbeitung eingesetzt.

- Keramische Isolatoren: Entscheidend für Hochspannungsanwendungen.

- Ferrite: Magnetische Komponenten, die in der Elektronik verwendet werden.

Metallpulver und -legierungen

CIP ist in der Pulvermetallurgie entscheidend für die Herstellung von Vorformen und Teilen, die vor dem Sintern eine gleichmäßige interne Struktur erfordern.

Gängige Materialien:

- Hartmetalle und Sinterkarbide.

- Aluminium-, Magnesium- und Kupferlegierungen.

- Feuerfeste Materialien (Metalle mit sehr hohen Schmelzpunkten).

Spezifische Komponenten:

- Sputtertargets: Hochverdichtete Scheiben oder Platten, die zur Abscheidung dünner Schichten in der Halbleiterfertigung verwendet werden.

- Schneidwerkzeuge: Hartmetall-Schneideinsätze und Werkzeuge, die extreme Härte erfordern.

- Metallfilter: Poröse Metallkomponenten, die zur Filtration verwendet werden.

- Ventilkomponenten: Beschichtete Komponenten in Motoren zur Reduzierung des Zylinderverschleißes und zur Verbesserung der Haltbarkeit.

Kohlenstoff und Graphit

Die Graphitproduktion nutzt CIP, um isotrope Eigenschaften zu gewährleisten, d. h. das Material hat in allen Richtungen die gleichen physikalischen Eigenschaften.

Gängige Materialien:

- Kohlenstoff- und Graphitpulver.

- Diamant und diamantähnliche Materialien.

Spezifische Komponenten:

- Isotroper Graphit: Wird für Muffelofenkomponenten und Elektroden verwendet.

- Elektroden und Bürsten: Elektrische Materialien, die eine konstante Leitfähigkeit erfordern.

Kunststoffe und Spezialverbundwerkstoffe

Neben Metallen und Keramiken ist CIP vielseitig genug, um Polymere und gefährliche Materialien zu verarbeiten.

Gängige Materialien:

- Kunststoffe (PTFE und andere).

- Sprengstoffe und Pyrotechnik.

- Verbundwerkstoffe.

Spezifische Komponenten:

- Kunststoffrohre: Hochdichte Polymerrohre.

- Thermisches Spritzgut: Verdichtete Beschichtungen für bessere Haftung und Dichte.

Verständnis des operativen Kontexts

Wann CIP zwingend erforderlich ist

CIP wird speziell dann gewählt, wenn Materialien mit herkömmlichen Methoden schwer zu pressen sind. Die herkömmliche starre Matrizenpressung führt oft zu Dichtegradienten (ungleichmäßige Härte) bei komplexen Formen. CIP eliminiert dies durch die Verwendung einer elastomeren Form, die in Flüssigkeit eingetaucht ist und von allen Seiten gleichen Druck (400 MPa bis 1000 MPa) ausübt.

Umgang mit großen Abmessungen

Einer der deutlichen Vorteile von CIP ist die Möglichkeit, Teile zu verarbeiten, die zu groß für uniaxialen Pressen sind. Da die Größe des Druckbehälters die einzige Grenze darstellt, können Hersteller massive Grünteile (vorgesintert) wie große Keramikknüppel oder schwere Metallvorformen herstellen, die in einer mechanischen Matrize nicht verdichtet werden könnten.

Der Präzisionskompromiss

Während CIP überlegene Dichte- und Größenfähigkeiten erzielt, wird es im Allgemeinen für Teile verwendet, die im gesinterten Zustand keine hohe Präzision erfordern. Die flexible Form ermöglicht erhebliche Schritschwund und Formänderungen. Daher ist CIP typischerweise ein Near-Net-Shape-Verfahren, das nach dem Pressen und Sintern des Teils eine Bearbeitung oder Endbearbeitung erfordert.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Hochleistungskeramiken liegt: Verwenden Sie CIP, um Materialien wie Siliziumnitrid oder Bornitrid zu verdichten und so die maximale Packungsdichte vor dem Brennen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Dünnschichtabscheidung liegt: Setzen Sie auf CIP, um Sputtertargets herzustellen und sicherzustellen, dass das Material dicht und gleichmäßig für eine konsistente Beschichtungsqualität ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Wählen Sie CIP für die Herstellung massiver Knüppel oder Vorformen, die physisch die Kapazität von Standard-Starrmatrizenpressen übersteigen.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit liegt: Wählen Sie CIP für isotropen Graphit oder Sinterkarbide, um sicherzustellen, dass die Materialeigenschaften in jeder Richtung identisch sind.

CIP ist die definitive Lösung für die Umwandlung von losem Pulver in große, dichte und strukturell solide Komponenten, die eine gleichmäßige interne Integrität erfordern.

Zusammenfassungstabelle:

| Kategorie | Gängige Materialien | Spezifische Komponenten |

|---|---|---|

| Fortschrittliche Keramiken | Siliziumnitrid, Bornitrid | Feuerfeste Düsen, Keramische Isolatoren |

| Metallpulver | Sinterkarbide, Aluminiumlegierungen | Sputtertargets, Schneidwerkzeuge |

| Kohlenstoff & Graphit | Graphitpulver | Isotrope Graphitblöcke, Elektroden |

| Kunststoffe & Verbundwerkstoffe | PTFE, Sprengstoffe | Kunststoffrohre, Thermische Spritzbeschichtungen |

Müssen Sie große, dichte oder komplex geformte Komponenten mit gleichmäßigen Eigenschaften herstellen?

KINTEK ist spezialisiert auf Laborpressen, einschließlich fortschrittlicher Kaltisostatischer Pressen (CIP), um Ihnen zu helfen, überlegene Materialdichte und -gleichmäßigkeit für Ihre anspruchsvollsten Anwendungen zu erzielen. Ob Sie mit fortschrittlichen Keramiken, Metallpulvern oder speziellen Verbundwerkstoffen arbeiten, unsere Expertise stellt sicher, dass Ihre Materialien zuverlässig funktionieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK CIP-System die Fähigkeiten Ihres Labors verbessern und Ihren Produktionsprozess optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?