In den Materialwissenschaften ist das isostatische Pressen eine grundlegende Technik zur Herstellung hochleistungsfähiger Bauteile aus Pulverwerkstoffen. Es wird am häufigsten zur Herstellung von Hochleistungskeramiken, komplexen Metalllegierungsteilen, robusten Verbundwerkstoffen und kritischen Artikeln wie nuklearen Brennstoffpellets, Turbinenschaufeln und medizinischen Implantaten eingesetzt, wo die strukturelle Integrität nicht verhandelbar ist. Diese Methode zeichnet sich durch die Verdichtung von Pulvern aus, um ein festes Teil mit überragenden und gleichmäßigen mechanischen Eigenschaften zu erzeugen.

Der Kernwert des isostatischen Pressens liegt in seiner Fähigkeit, Druck gleichmäßig aus allen Richtungen auszuüben. Dieser einzigartige, gleichmäßige Druck verdichtet pulverförmige Materialien zu komplexen Formen mit außergewöhnlich konsistenter Dichte, wodurch die internen Schwachstellen eliminiert werden, die bei Bauteilen, die mit traditionellem unidirektionalen Pressen hergestellt wurden, auftreten.

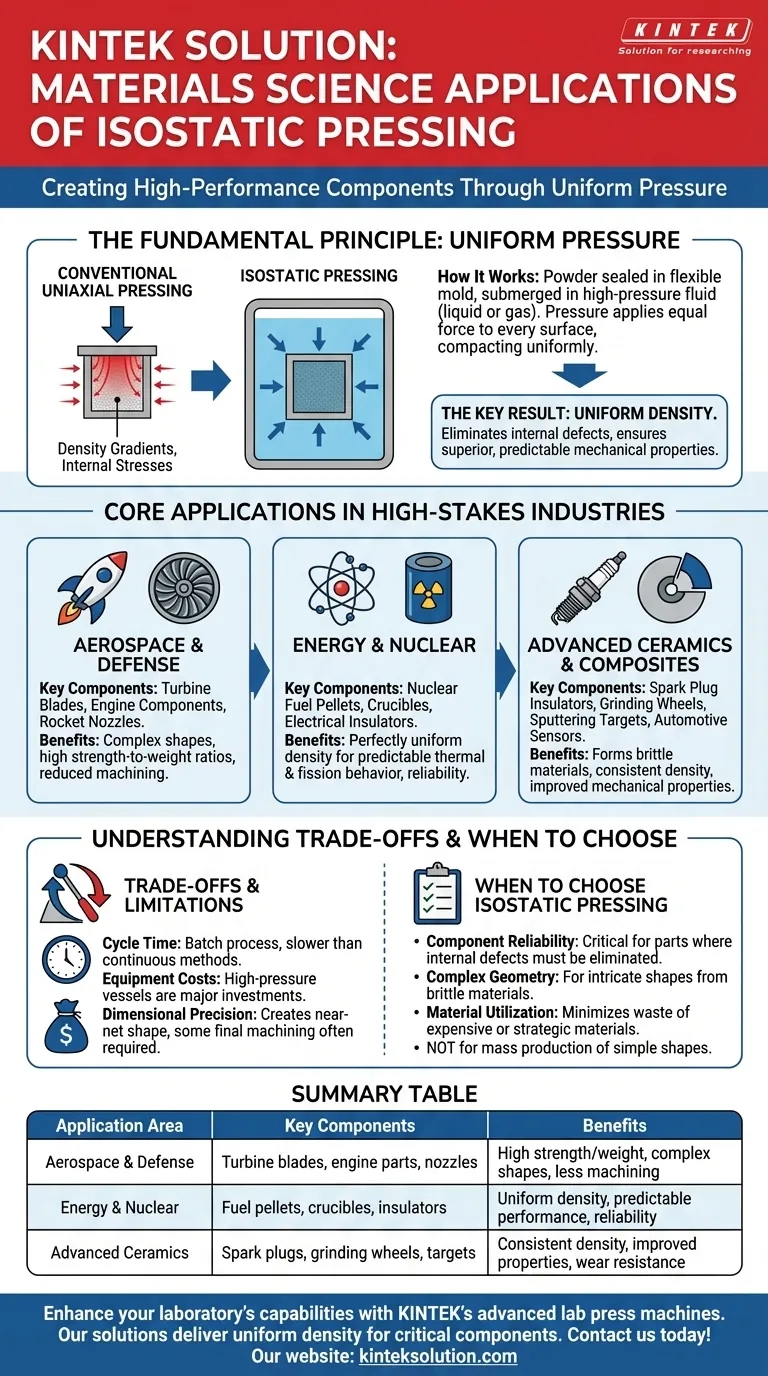

Das Grundprinzip: Gleichmäßiger Druck

Isostatisches Pressen unterscheidet sich grundlegend vom herkömmlichen uniaxialen Pressen, bei dem der Druck nur aus einer oder zwei Richtungen ausgeübt wird. Das Verständnis dieses Unterschieds ist entscheidend für das Verständnis seiner Anwendungen.

Wie es funktioniert

Ein pulverförmiges Material wird zunächst in einer flexiblen, luftdichten Form verschlossen. Diese gesamte Anordnung wird dann in einem Hochdruckbehälter in ein Fluid (entweder eine Flüssigkeit für das kalte isostatische Pressen oder ein Gas für das heiße isostatische Pressen) getaucht. Wenn das Fluid unter Druck gesetzt wird, übt es auf jede Oberfläche der Form eine gleiche Kraft aus und verdichtet das Pulver gleichmäßig.

Das Schlüsselergebnis: Gleichmäßige Dichte

Dieser allseitige Druck ist der entscheidende Vorteil der Technik. Er eliminiert die Dichtegradienten, inneren Spannungen und potenziellen Scherrisse, die in einem Teil entstehen können, das durch uniaxiales Pressen hergestellt wurde. Das Ergebnis ist ein "Grünling" (vor dem Sintern) mit bemerkenswert konsistenter Dichte im gesamten Volumen, unabhängig von seiner geometrischen Komplexität.

Warum das für die Leistung wichtig ist

Eine gleichmäßige Dichte führt direkt zu überlegenen und besser vorhersagbaren mechanischen Eigenschaften. Bauteile, die frei von internen Dichteschwankungen sind, sind stärker, zuverlässiger und weisen eine deutlich bessere Ermüdungsbeständigkeit auf. Für Hochleistungsanwendungen in der Luft- und Raumfahrt oder Energie ist diese Vorhersagbarkeit kein Luxus, sondern eine missionskritische Anforderung.

Kernanwendungen in risikoreichen Industrien

Die einzigartigen Vorteile des isostatischen Pressens machen es zur bevorzugten Methode für die Herstellung von Teilen, die einfach nicht versagen dürfen. Seine Anwendungen konzentrieren sich auf Industrien, in denen Leistung und Zuverlässigkeit den Prozess rechtfertigen.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor verlässt sich auf das isostatische Pressen, um Teile mit komplexen Formen und hohen Festigkeits-Gewichts-Verhältnissen zu erzeugen. Zu den Hauptanwendungen gehören Turbinenschaufeln, Triebwerkskomponenten und Raketendüsen. Das Verfahren ermöglicht die Herstellung von Bauteilen in annähernder Endform aus Hochleistungslegierungen, wodurch der Bedarf an kostspieliger und schwieriger Bearbeitung minimiert wird.

Energie und Nuklearenergie

In der Nuklearindustrie müssen Brennstoffpellets eine perfekt gleichmäßige Dichte aufweisen, um eine vorhersagbare Wärmeleitfähigkeit und Spaltverhalten zu gewährleisten. Isostatisches Pressen ist der Standard, um dies zu erreichen. Die Technik wird auch zur Herstellung anderer kritischer Keramikkomponenten wie Tiegel für geschmolzene Materialien und elektrische Isolatoren für Hochspannungsanlagen eingesetzt.

Hochleistungskeramiken und Verbundwerkstoffe

Isostatisches Pressen ist ideal zum Formen spröder oder schwer verdichtbarer Keramikpulver. Es wird zur Herstellung von allem verwendet, von Zündkerzenisolatoren und Automobil-Lambdasonden bis hin zu langlebigen Schleifscheiben. Es expandiert auch in neue Bereiche, wie die Herstellung von Sputtertargets für die Halbleiterindustrie und die Schaffung verschleißfester Beschichtungen für Motorteile.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsfähig, ist isostatisches Pressen keine Universallösung. Eine objektive Bewertung erfordert das Verständnis seiner betrieblichen Kompromisse.

Zykluszeit und Durchsatz

Isostatisches Pressen ist typischerweise ein Batch-Prozess. Die zum Laden des Behälters, zum Druckaufbau, zur Druckentlastung und zum Entladen erforderliche Zeit ist erheblich. Für die Großserienproduktion einfacher Formen ist es wesentlich langsamer und weniger wirtschaftlich als kontinuierliche Verfahren wie uniaxiales Pressen oder Extrusion.

Kosten für Ausrüstung und Werkzeuge

Die Hochdruckbehälter stellen eine große Kapitalinvestition dar. Darüber hinaus haben die flexiblen Formen, die zur Aufnahme des Pulvers verwendet werden, eine begrenzte Lebensdauer und müssen ersetzt werden, was zu den Betriebskosten pro Teil beiträgt.

Maßgenauigkeit

Das Verfahren erzeugt eine "Near-Net-Shape", keine endgültige, perfekt tolerierte Form. Das verdichtete Grünteil weist eine hohe Festigkeit auf, schrumpft aber während des endgültigen Sinterprozesses (Brennen) vorhersagbar. Obwohl diese Schrumpfung gleichmäßig ist, ist oft eine Endbearbeitung erforderlich, um sehr enge Maßvorgaben zu erfüllen.

Wann sollte isostatisches Pressen gewählt werden?

Die Entscheidung für diese Technik sollte von den spezifischen Anforderungen Ihres Bauteils abhängen.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit und Leistung des Bauteils liegt: Isostatisches Pressen ist die überlegene Wahl für jedes kritische Teil, bei dem interne Defekte oder Dichteschwankungen zum Versagen führen könnten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung komplexer Geometrien in spröden Materialien liegt: Diese Methode eignet sich hervorragend zum Formen komplizierter Formen aus Keramik- oder Metallpulvern, die sonst nicht effektiv gegossen oder bearbeitet werden können.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Isostatisches Pressen ist wahrscheinlich überdimensioniert; andere Methoden wie uniaxiales Pressen sind fast immer schneller und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Abfalls teurer Materialien liegt: Da es eine annähernde Endform erzeugt, bietet diese Technik eine extrem hohe Materialausnutzung, was sie zu einer kostengünstigen Wahl für Teile aus Edel- oder strategischen Materialien macht.

Letztendlich ist isostatisches Pressen die definitive Lösung, wenn die interne strukturelle Gleichmäßigkeit eines Bauteils der kritischste Faktor für seinen Erfolg ist.

Zusammenfassende Tabelle:

| Anwendungsbereich | Schlüsselkomponenten | Vorteile |

|---|---|---|

| Luft- und Raumfahrt und Verteidigung | Turbinenschaufeln, Triebwerkskomponenten, Raketendüsen | Hohes Festigkeits-Gewichts-Verhältnis, komplexe Formen, reduzierte Bearbeitung |

| Energie und Nuklearenergie | Nukleare Brennstoffpellets, Tiegel, elektrische Isolatoren | Gleichmäßige Dichte, vorhersagbare Leistung, Zuverlässigkeit |

| Hochleistungskeramiken und Verbundwerkstoffe | Zündkerzenisolatoren, Schleifscheiben, Sputtertargets | Gleichmäßige Dichte, verbesserte mechanische Eigenschaften, Verschleißfestigkeit |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Laborpressmaschinen von KINTEK, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen. Unsere Lösungen liefern eine gleichmäßige Dichte und überragende Leistung für kritische Bauteile in der Luft- und Raumfahrt, Energie und Keramik und gewährleisten Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität