Die Diagnose einer Pelletpresse erfordert das Verständnis, dass die meisten Ausfälle Symptome eines tieferen Ungleichgewichts sind. Die häufigsten Probleme sind inkonsistente Pelletqualität, geringe Produktionsleistung und Maschinenverstopfungen. Diese Probleme resultieren typischerweise entweder aus unsachgemäßer Materialvorbereitung, falschen Betriebseinstellungen oder dem Verschleiß kritischer Komponenten wie Matrize und Walzen.

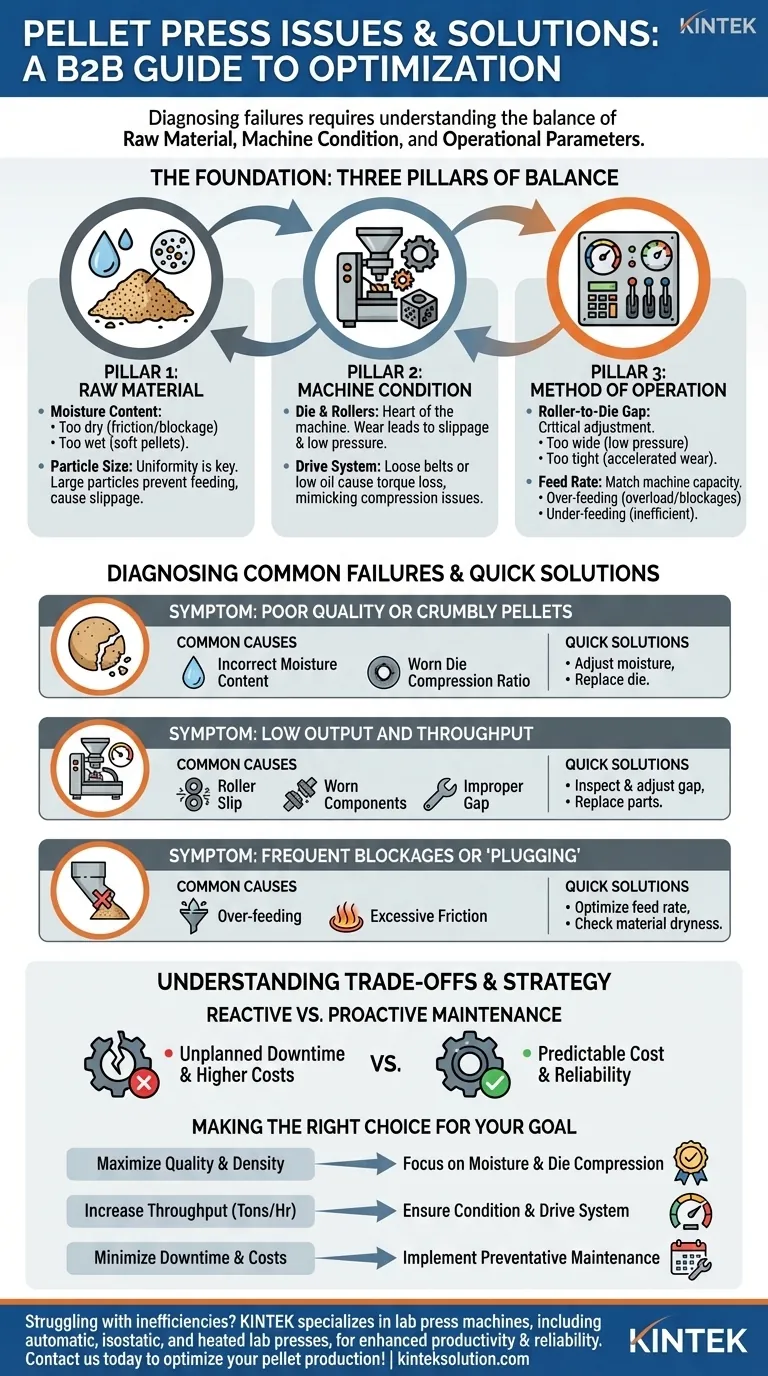

Die meisten Probleme mit Pelletpressen sind keine isolierten Fehler, sondern Signale eines Ungleichgewichts zwischen drei Kernelementen: dem Rohmaterial, dem mechanischen Zustand der Maschine und ihren Betriebsparametern. Eine effektive Fehlerbehebung erfordert eine systematische Bewertung aller drei Bereiche, nicht nur die Behandlung des unmittelbaren Symptoms.

Die Grundlage: Material, Maschine und Methode

Fast jedes Problem, auf das Sie bei einer Pelletpresse stoßen werden, kann auf eine von drei Säulen zurückgeführt werden. Das Verständnis dieses Rahmens ist der erste Schritt, um von der reaktiven Behebung zur proaktiven Steuerung überzugehen.

Säule 1: Das Rohmaterial

Die Qualität Ihres Inputs bestimmt direkt die Qualität Ihres Outputs. Inkonsistentes Material ist die Hauptursache für Produktionsprobleme.

Konzentrieren Sie sich auf den Feuchtigkeitsgehalt. Material, das zu trocken ist, erzeugt übermäßige Reibung, was zu Verstopfungen und vorzeitigem Matrizenverschleiß führt. Material, das zu nass ist, kann nicht richtig komprimiert werden, was zu weichen, instabilen Pellets führt.

Stellen Sie außerdem sicher, dass die Partikelgröße gleichmäßig ist. Große oder unregelmäßige Partikel können die Matrizenlöcher überbrücken, die ordnungsgemäße Zuführung verhindern und dazu führen, dass die Walzen rutschen, was den Ausstoß drastisch reduziert.

Säule 2: Der Zustand der Maschine

Eine Pelletpresse ist eine Umgebung mit hoher Beanspruchung. Verschleiß ist keine Möglichkeit; er ist eine Unvermeidlichkeit, die gemanagt werden muss.

Die Matrize und die Walzen sind das Herzstück der Maschine und die primären Verschleißteile. Mit zunehmendem Verschleiß nimmt ihre Fähigkeit ab, Material zu greifen und durch die Matrizenlöcher zu drücken, was zu Schlupf und Druckabfall führt.

Das Antriebssystem, ob Getriebe oder Riemenantrieb, muss die volle Leistung des Motors übertragen. Lose Riemen oder zu wenig Getriebeöl können zu einem Verlust des Drehmoments führen, was die Symptome einer unzureichenden Kompression nachahmt, selbst wenn die Matrize in gutem Zustand ist.

Säule 3: Die Betriebsmethode

Diese Säule umfasst die Einstellungen und Parameter, die Sie während eines Produktionslaufs steuern.

Der Walzen-zu-Matrizen-Abstand ist eine kritische Einstellung. Ein zu großer Spalt verhindert, dass die Walzen genügend Druck erzeugen, um Pellets zu extrudieren. Ein zu enger Spalt führt zu Metall-auf-Metall-Kontakt, beschleunigt den Verschleiß und riskiert katastrophale Schäden an Matrize und Walzenlagern.

Ihre Zuführrate muss auf das abgestimmt sein, was die Maschine verarbeiten kann. Eine Überfütterung ist eine Hauptursache für Motorüberlastung und Matrizenverstopfungen. Eine Unterfütterung lässt die Matrize verhungern, was zu ineffizientem Betrieb und Pellets schlechter Qualität führt.

Diagnose häufiger Fehler

Mit den drei Säulen im Hinterkopf können wir nun spezifische Probleme systematischer diagnostizieren.

Symptom: Schlechte Qualität oder bröselige Pellets

Dies ist grundsätzlich ein Verdichtungsproblem. Überprüfen Sie zunächst den Feuchtigkeitsgehalt Ihres Rohmaterials; dies ist der wahrscheinlichste Übeltäter.

Wenn der Feuchtigkeitsgehalt korrekt ist, bewerten Sie das Kompressionsverhältnis der Matrize. Eine „müde“ oder abgenutzte Matrize hat vergrößerte Löcher, was die Kompression reduziert und weichere Pellets erzeugt. Die Matrize muss möglicherweise ersetzt werden.

Symptom: Geringe Leistung und Durchsatz

Dies signalisiert, dass Material nicht effizient durch die Matrize gedrückt wird. Beginnen Sie mit der Überprüfung auf Walzenschlupf. Eine glänzende, polierte Oberfläche auf der Matrizenfläche ist ein klares Zeichen dafür, dass die Walzen rutschen, anstatt zu greifen.

Dieser Schlupf wird entweder durch abgenutzte Walzenschalen und eine abgenutzte Matrizenfläche oder einen falschen Walzenabstand verursacht. Er kann auch durch übermäßig trockenes oder schlecht gemahlenes Rohmaterial verursacht werden.

Symptom: Häufige Verstopfungen oder „Verstopfen“

Eine Verstopfung tritt auf, wenn die zum Extrudieren des Materials erforderliche Kraft die von der Maschine erzeugbare Kraft übersteigt. Der erste Verdächtige ist immer eine falsche Zuführrate – Sie füttern einfach zu viel, zu schnell.

Wenn die Zuführrate korrekt ist, liegt das Problem wahrscheinlich in übermäßiger Reibung in den Matrizenlöchern. Dies wird typischerweise durch zu trockenes Rohmaterial oder eine Matrize verursacht, die das Ende ihrer Lebensdauer erreicht hat, wobei die Löcher ihren glatten, konischen Eingang verloren haben.

Die Kompromisse verstehen

Effektiver Betrieb ist ein Gleichgewicht zwischen Leistung und Kosten. Eine übereilte Lösung ohne Verständnis ihrer Auswirkungen kann kontraproduktiv sein.

Reaktive Behebungen vs. Proaktive Wartung

Das Warten auf den Ausfall eines Teils – ein reaktiver Ansatz – garantiert ungeplante Ausfallzeiten. Dies ist immer teurer als geplante Ausfallzeiten aufgrund von Produktionsausfällen und potenziellen Kaskadenschäden.

Ein proaktiver Wartungsplan, einschließlich regelmäßiger Schmierung und Inspektion von Matrize, Walzen und Antriebsriemen, macht die Wartung zu einer planbaren Betriebskostenposition statt zu einem Notfall.

Wann ersetzen oder überholen Sie eine Matrize?

Eine neue Matrize ist eine erhebliche Ausgabe. Während verschlissene Matrizen eine Hauptursache für Probleme sind, können einige überholt werden.

Wenn die Matrizenlöcher lediglich „verglast“, aber nicht außerhalb der Spezifikation sind, kann ein einfacher Einlaufvorgang mit einer Schleifmischung den Griff wiederherstellen. Wenn die Matrizenfläche abgenutzt ist, kann sie manchmal auf eine frische Oberfläche bearbeitet werden, aber dies kann nur eine begrenzte Anzahl von Malen erfolgen, bevor die strukturelle Integrität der Matrize beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre Priorität bei der Fehlerbehebung sollte mit Ihrem primären Betriebsziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Pelletqualität und -dichte liegt: Konzentrieren Sie sich akribisch auf den Feuchtigkeitsgehalt des Rohmaterials und stellen Sie sicher, dass das Kompressionsverhältnis der Matrize für Ihr Material korrekt ist.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes (Tonnen pro Stunde) liegt: Vergewissern Sie sich, dass Ihre Matrize und Walzen in ausgezeichnetem Zustand sind und das Antriebssystem die volle Leistung ohne Schlupf liefert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausfallzeiten und Betriebskosten liegt: Implementieren Sie einen strengen vorbeugenden Wartungsplan zur Überprüfung von Verschleißteilen, zur Verwaltung eines Ersatzteillagers und zur Protokollierung von Leistungsdaten.

Ein systematischer Ansatz verwandelt die Fehlerbehebung von einer reaktiven Aufgabe in einen strategischen Vorteil für Ihren Betrieb.

Zusammenfassungstabelle:

| Symptom | Häufige Ursachen | Schnelle Lösungen |

|---|---|---|

| Schlechte Qualität oder bröselige Pellets | Falscher Feuchtigkeitsgehalt, abgenutzte Matrize | Feuchtigkeit anpassen, Matrize ersetzen |

| Geringe Leistung und Durchsatz | Walzenschlupf, abgenutzte Komponenten, falscher Spalt | Spalt prüfen und einstellen, Teile ersetzen |

| Häufige Verstopfungen | Überfütterung, übermäßige Reibung | Zuführrate optimieren, Materialtrockenheit prüfen |

Kämpfen Sie mit Ineffizienzen bei der Pelletpresse? KINTEK ist auf Laborpressmaschinen spezialisiert, darunter automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die darauf ausgelegt sind, die Produktivität und Zuverlässigkeit Ihres Labors zu verbessern. Unsere Lösungen helfen Ihnen, eine gleichmäßige Pelletqualität, einen höheren Durchsatz und reduzierte Ausfallzeiten zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Pelletproduktion optimieren und Ihre spezifischen Anforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Was ist die entscheidende Funktion einer Laborhydraulikpresse bei der Herstellung von Li1+xAlxGe2−x(PO4)3 (LAGP)-Elektrolytpellets für Festkörperbatterien? Pulver in Hochleistungs-Elektrolyte verwandeln

- Was sind spezielle Anwendungen von hydraulischen Pelletpressen? Präzision bei der Entwicklung von Katalysator- und Batteriematerialien verbessern

- Warum ist eine Hydraulikpresse für die FTIR-Spektroskopie wichtig? Gewährleisten Sie eine genaue Probenanalyse mit KBr-Presslingen

- Warum wird für Bodenpellets in der Röntgenfluoreszenzanalyse (RFA) eine Labor-Hydraulikpresse benötigt? Gewährleistung der analytischen Genauigkeit und Datenkonsistenz

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse zur Herstellung von Li2.5Y0.5Zr0.5Cl6-Elektrolyt-Pellets? Sicherstellung genauer Messungen der Ionenleitfähigkeit