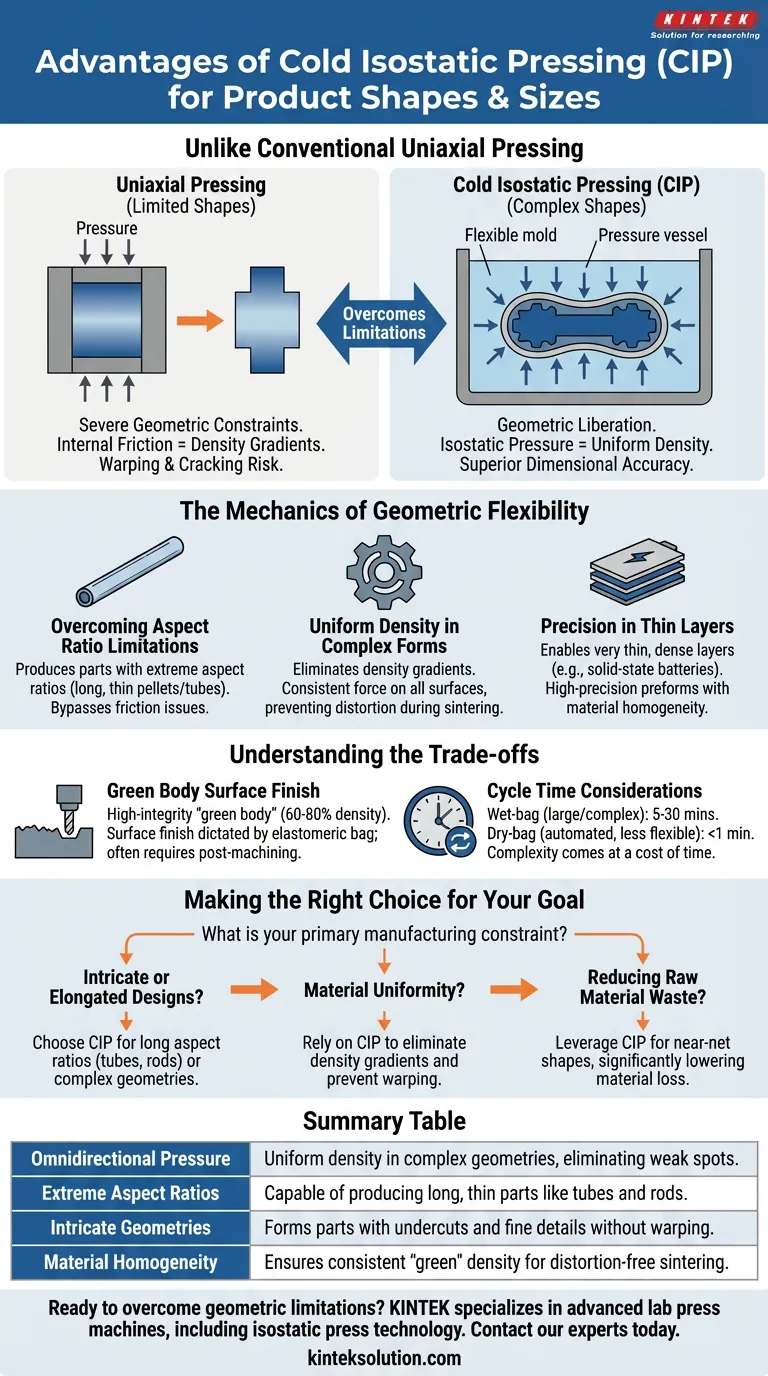

Im Gegensatz zum herkömmlichen uniaxialen Pressen befreit das kalte isostatische Pressen (CIP) die Hersteller von strengen geometrischen Einschränkungen und ermöglicht die Produktion hochkomplexer Formen mit überlegener Maßgenauigkeit. Durch gleichmäßigen Druck aus allen Richtungen über ein flüssiges Medium ermöglicht CIP die Herstellung von Teilen mit extremen Seitenverhältnissen – wie langen, dünnen Pellets oder Rohren –, die bei Standardformgebungsverfahren sonst Dichtegradienten oder strukturellen Ausfällen unterliegen würden.

Die Kern Erkenntnis Während Standardpressen interne Reibung erzeugt, die die Formkomplexität begrenzt, nutzt CIP isostatischen (gleichen) Druck, um eine gleichmäßige Dichte im gesamten Teil zu gewährleisten. Dies ermöglicht die erfolgreiche Konsolidierung von komplizierten, unregelmäßigen oder länglichen Geometrien ohne Verzug, Rissbildung oder Verzerrung, die typischerweise während der anschließenden Sinterphase auftreten.

Die Mechanik der geometrischen Flexibilität

Überwindung von Seitenverhältnisbeschränkungen

Standardpressverfahren haben oft Schwierigkeiten mit Teilen, die deutlich länger als breit sind. Reibung an den Werkzeugwänden erzeugt eine ungleichmäßige Dichte, was zu Schwachstellen führt.

CIP umgeht diese Einschränkung. Da der Druck hydraulisch und omnidirektional ist, kann es Pulver erfolgreich in lange, dünne Geometrien – wie Pellets oder Keramikrohre – komprimieren und dabei die strukturelle Integrität beibehalten.

Gleichmäßige Dichte in komplexen Formen

Der entscheidende Vorteil von CIP in Bezug auf die Form ist die Eliminierung von Dichtegradienten. Beim uniaxialen Pressen nimmt der Druck ab, je tiefer man in das Teil vordringt, was die Designkomplexität einschränkt.

CIP übt gleichzeitig eine konstante Kraft auf jede Oberfläche der Form aus. Dies stellt sicher, dass selbst Teile mit komplizierten Merkmalen, wie Ferrite für Elektronik oder Komponenten mit Hinterschneidungen, eine gleichmäßige "grüne" (vorgesinterte) Dichte erreichen. Diese Gleichmäßigkeit ist entscheidend, um Verzug zu verhindern, wenn das Teil schließlich gebrannt oder gesintert wird.

Präzision in dünnen Schichten

Die durch CIP gebotene Kontrolle erstreckt sich auf extrem feine Abmessungen. Der Prozess ermöglicht die Herstellung sehr dünner, dichter Schichten, wie z. B. der Festelektrolytschichten, die in der Festkörperbatterietechnologie benötigt werden.

Diese Fähigkeit macht CIP ideal für Anwendungen, die hochpräzise Vorformen erfordern, bei denen die Materialhomogenität nicht verhandelbar ist.

Verständnis der Kompromisse

Während CIP eine außergewöhnliche Formflexibilität bietet, ist es wichtig, die betrieblichen Realitäten im Vergleich zu anderen Methoden zu verstehen.

Die Oberflächenbeschaffenheit des "Grünkörpers"

CIP erzeugt einen hochintegrierten "Grünkörper" mit 60 % bis 80 % der theoretischen Dichte, aber die Oberflächenbeschaffenheit wird durch den elastomeren Beutel bestimmt, der als Form verwendet wird.

Folglich erfordern Teile, die mittels CIP hergestellt werden, oft eine Nachbearbeitung, um die endgültigen Oberflächentoleranzen zu erreichen. Obwohl CIP die Komplexität der Verarbeitung reduziert, liefert es selten ein "Net-Shape"-Fertigprodukt direkt aus der Presse.

Zykluszeitüberlegungen

Das Erreichen dieses Niveaus an geometrischer Komplexität geht mit einem Zeitaufwand einher. Ein "Nassbeutel"-CIP-Prozess, der oft für große oder komplexe Formen verwendet wird, hat eine Zykluszeit von 5 bis 30 Minuten.

Obwohl automatisierte "Trockenbeutel"-Prozesse schneller sind (unter 1 Minute), sind sie im Allgemeinen weniger flexibel in Bezug auf Formänderungen als die Nassbeutelmethode.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob CIP die richtige Lösung für Ihre spezifische Geometrie ist, berücksichtigen Sie Ihre primären Fertigungsbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf komplizierten oder länglichen Designs liegt: Wählen Sie CIP, um lange Seitenverhältnisse (Rohre, Stäbe) oder komplexe Geometrien zu produzieren, die unter der Reibung des uniaxialen Pressens reißen würden.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit liegt: Verlassen Sie sich auf CIP, um Dichtegradienten zu eliminieren und sicherzustellen, dass sich komplexe Formen während der Sinterphase nicht verziehen oder verzerren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Rohmaterialabfall liegt: Nutzen Sie die Fähigkeit von CIP, Near-Net-Shapes zu formen, was den Materialverlust im Vergleich zur Bearbeitung von Teilen aus massiven Blöcken erheblich reduziert.

Durch die Entkopplung der Komplexität der Form von der Dichte des Materials ermöglicht CIP Ihnen, die Designleistung über die Fertigungsbeschränkungen zu stellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Omnidirektionaler Druck | Gleichmäßige Dichte in komplexen Geometrien, Eliminierung von Schwachstellen. |

| Extreme Seitenverhältnisse | Fähigkeit zur Herstellung langer, dünner Teile wie Rohre und Stäbe. |

| Komplizierte Geometrien | Formt Teile mit Hinterschneidungen und feinen Details ohne Verzug. |

| Materialhomogenität | Gewährleistet eine konsistente "grüne" Dichte für verzugsfreies Sintern. |

Sind Sie bereit, die geometrischen Einschränkungen des Standardpressens für Ihre Laborbauteile zu überwinden?

KINTEK ist spezialisiert auf fortschrittliche Labordruckmaschinen, einschließlich Isostat-Presstechnologie, um Ihnen bei der Herstellung komplexer Formen mit gleichmäßiger Dichte und überlegener Maßgenauigkeit zu helfen. Ob Sie Festkörperbatteriekomponenten, fortschrittliche Keramiken oder komplizierte Metallteile entwickeln, unsere Expertise stellt sicher, dass Ihre Materialien wie gewünscht funktionieren.

Kontaktieren Sie noch heute unsere Pressenexperten, um zu besprechen, wie unsere CIP-Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern