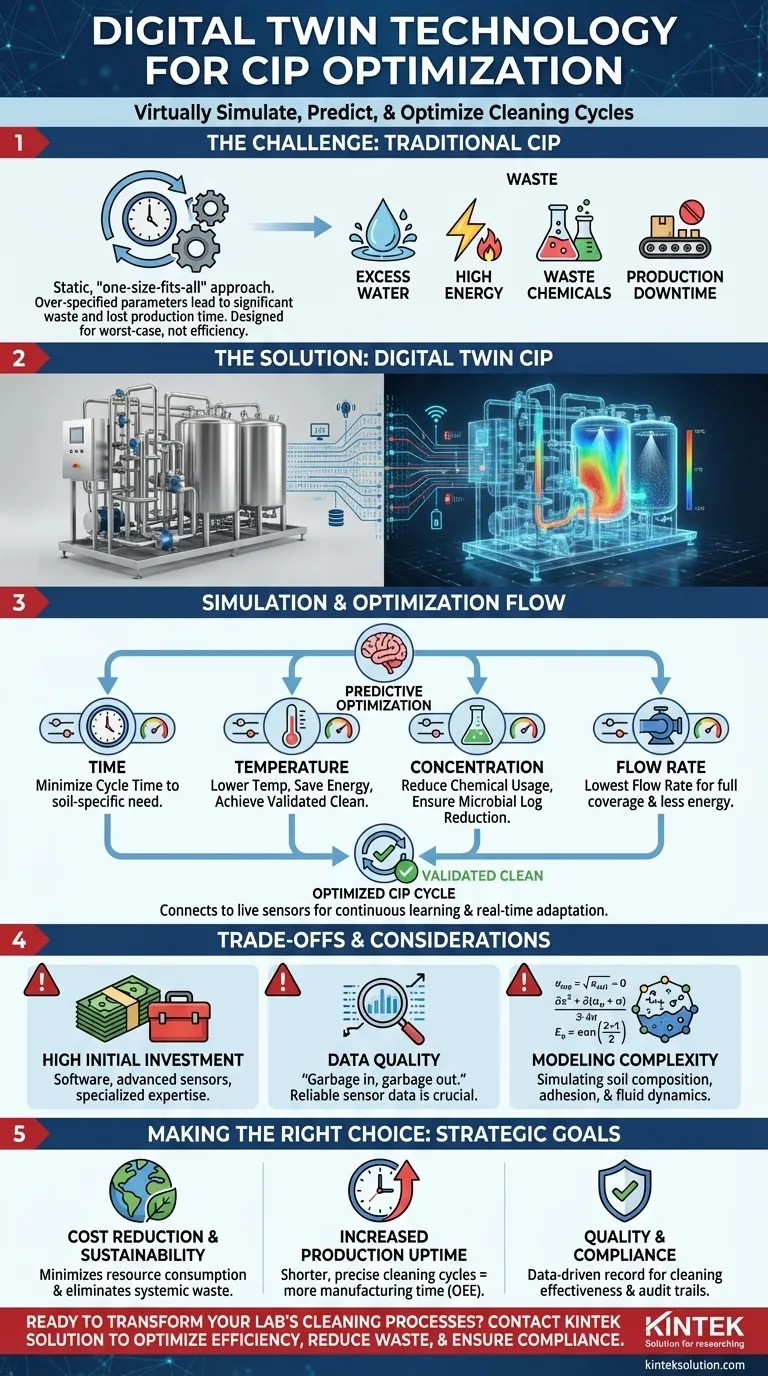

Kurz gesagt: Die Digital-Twin-Technologie wird bei Clean-In-Place (CIP)-Prozessen eingesetzt, um eine virtuelle, dynamische Replik des gesamten Reinigungssystems zu erstellen. Dieses virtuelle Modell ermöglicht es den Bedienern, Reinigungszyklen zu simulieren, vorherzusagen und zu optimieren, bevor sie tatsächlich ausgeführt werden. So können sie den effizientesten Einsatz von Zeit, Wasser, Energie und Chemikalien ermitteln, um eine validierte Reinigung ohne physische Versuch-und-Irrtum-Verfahren zu erreichen.

Die Kernherausforderung bei der traditionellen CIP ist ihr statischer "Einheitsansatz", der oft zu einer erheblichen Verschwendung von Ressourcen und Produktionsausfallzeiten führt. Ein digitaler Zwilling transformiert dies, indem er eine dynamische, datengesteuerte Optimierung jedes Reinigungszyklus ermöglicht und sicherstellt, dass dieser genau das Notwendige ist – nicht mehr und nicht weniger.

Das Problem bei der konventionellen CIP

Traditionelle CIP-Protokolle sind für das Worst-Case-Szenario ausgelegt. Sie werden einmal validiert und dann mit denselben festen Parametern – Zeit, Temperatur, Durchflussrate und chemische Konzentration – ausgeführt, unabhängig von der tatsächlichen Verschmutzung durch den vorherigen Produktionslauf.

Für Sicherheit, nicht für Effizienz konzipiert

Dieser konservative Ansatz gewährleistet die Reinigungswirksamkeit und die Einhaltung gesetzlicher Vorschriften. Dies bedeutet jedoch, dass die meisten Reinigungszyklen überspezifiziert sind.

Dies führt zu einem unnötigen Verbrauch von Millionen Litern Wasser, übermäßigem Energieaufwand zu dessen Erwärmung, verschwendeten Reinigungsmitteln und wertvoller Produktionszeit, die durch unnötig lange Reinigungszyklen verloren geht.

Mangel an dynamischen Einblicken

Ohne eine Möglichkeit, "ins Innere" der Rohre und Tanks zu blicken, bleibt den Bedienern keine andere Wahl, als dem validierten, statischen Rezept zu vertrauen. Es gibt keinen Mechanismus, um zu bestätigen, ob ein kürzerer, ressourcenschonenderer Zyklus für eine bestimmte Situation ebenso effektiv gewesen wäre.

Wie ein digitaler Zwilling dies löst

Ein digitaler Zwilling liefert die fehlende Einsicht, indem er eine hochpräzise Simulationsumgebung für den gesamten CIP-Prozess schafft. Es ist nicht nur ein 3D-Modell; es ist eine lebendige, rechnerische Replik, die die Physik und Chemie des realen Systems widerspiegelt.

Erstellung der virtuellen Replik

Der Zwilling beginnt als digitales Modell der physischen Anlagen, einschließlich aller Rohre, Tanks, Pumpen, Ventile und Sprühkugeln. Dieses Modell wird dann mit der Prozessdynamik angereichert.

Dies beinhaltet die Integration von Sensordaten und mathematischen Modellen zur Simulation des Fluidverhaltens (Computational Fluid Dynamics oder CFD), des Wärmeübergangs und chemischer Reaktionen. Es wird zu einem Flugsimulator für Ihren Reinigungsprozess.

Simulation und Optimierung wichtiger Parameter

Die Hauptfunktion des digitalen Zwillings ist die prädiktive Optimierung. Ingenieure können Dutzende von virtuellen Reinigungszyklen in wenigen Minuten durchführen, um kritische Fragen zu beantworten:

- Zeit: Was ist die absolute Mindestzykluszeit, die erforderlich ist, um diese spezifische Verschmutzung zu entfernen?

- Temperatur: Können wir eine validierte Reinigung bei 5°C niedriger erreichen und dabei erheblich Energie sparen?

- Konzentration: Können wir den Chemikalienverbrauch um 10 % reduzieren und trotzdem die erforderliche mikrobielle Log-Reduktion erreichen?

- Durchflussrate: Was ist die niedrigste Durchflussrate, die immer noch eine turbulente Strömung und vollständige Oberflächenbedeckung gewährleistet und den Energieverbrauch der Pumpe minimiert?

Von der Vorsimulation zur Echtzeit-Anpassung

Ein ausgereifter digitaler Zwilling ist über Sensoren (z.B. Trübung, Leitfähigkeit, Temperatur) mit der physischen CIP-Skid verbunden.

Dieser Live-Datenstrom ermöglicht es dem Zwilling, kontinuierlich zu lernen und seine Modelle zu verfeinern. Er kann seine Vorhersagen mit den tatsächlichen Ergebnissen vergleichen und so seine Genauigkeit im Laufe der Zeit verbessern. In fortgeschrittenen Anwendungen kann er sogar Parameter für einen bereits laufenden Zyklus anpassen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Implementierung eines digitalen Zwillings für CIP ein erhebliches Unterfangen mit kritischen Überlegungen. Es ist keine einfache Out-of-the-Box-Lösung.

Hohe Anfangsinvestitionen

Die Entwicklung eines genauen digitalen Zwillings erfordert eine erhebliche Vorabinvestition in Software, fortschrittliche Sensoren und das spezialisierte Fachwissen (wie CFD-Ingenieure), das zum Aufbau und zur Validierung der Modelle benötigt wird.

Datenqualität ist alles

Das Prinzip "garbage in, garbage out" gilt absolut. Die Vorhersagen des digitalen Zwillings sind nur so zuverlässig wie die Qualität und Granularität der Sensordaten, die er erhält. Eine schlechte Instrumentierungsstrategie wird die gesamte Initiative lahmlegen.

Die Komplexität der Modellierung

Die genaue Modellierung der Physik und Chemie eines Reinigungsprozesses ist eine komplexe wissenschaftliche Herausforderung. Faktoren wie die Zusammensetzung der Verschmutzung, die Oberflächenhaftung und die mehrphasige Fluiddynamik erfordern tiefgreifendes Fachwissen, um sie effektiv zu simulieren.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung eines digitalen Zwillings für CIP ist eine strategische Entscheidung, die mit Ihren spezifischen betrieblichen Prioritäten übereinstimmen sollte.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Nachhaltigkeit liegt: Ein digitaler Zwilling bietet den direktesten Weg zur Minimierung des Wasser-, Energie- und Chemikalienverbrauchs durch die Beseitigung systematischer Verschwendung.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Produktionszeit liegt: Die Fähigkeit, Reinigungszyklen präzise zu berechnen und zu verkürzen, führt direkt zu mehr verfügbarer Zeit für die Produktion und erhöht die Gesamtanlageneffektivität (OEE).

- Wenn Ihr Hauptaugenmerk auf Qualität und Compliance liegt: Der Zwilling bietet eine unvergleichliche, datengesteuerte Aufzeichnung, um die Reinigungswirksamkeit zu beweisen, und stärkt so behördliche Einreichungen und Audit-Trails.

Letztendlich befähigt Sie die Integration eines digitalen Zwillings, Ihren CIP-Prozess von einer kostspieligen, statischen Notwendigkeit in ein intelligentes, adaptives und hocheffizientes Betriebsasset zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Traditionelle CIP | Digitaler Zwilling CIP |

|---|---|---|

| Ansatz | Statisch, Einheitslösung | Dynamisch, datengesteuerte Optimierung |

| Ressourcennutzung | Hohe Verschwendung von Wasser, Energie, Chemikalien | Minimierte Verschwendung durch präzise Simulation |

| Effizienz | Feste Parameter, potenzielle Ausfallzeiten | Optimierte Zyklen, reduzierte Ausfallzeiten |

| Einblick | Begrenzt, keine Echtzeit-Anpassung | Hochpräzise Simulation mit Echtzeitdaten |

Bereit, die Reinigungsprozesse Ihres Labors mit fortschrittlicher Technologie zu transformieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laborbedürfnisse zugeschnitten sind. Unsere Lösungen helfen Ihnen, die Effizienz zu optimieren, Abfall zu reduzieren und die Einhaltung von Vorschriften zu gewährleisten – kontaktieren Sie uns noch heute unter #ContactForm, um zu erfahren, wie wir Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Zylindrische elektrische Laborheizpresse für Laborzwecke

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität