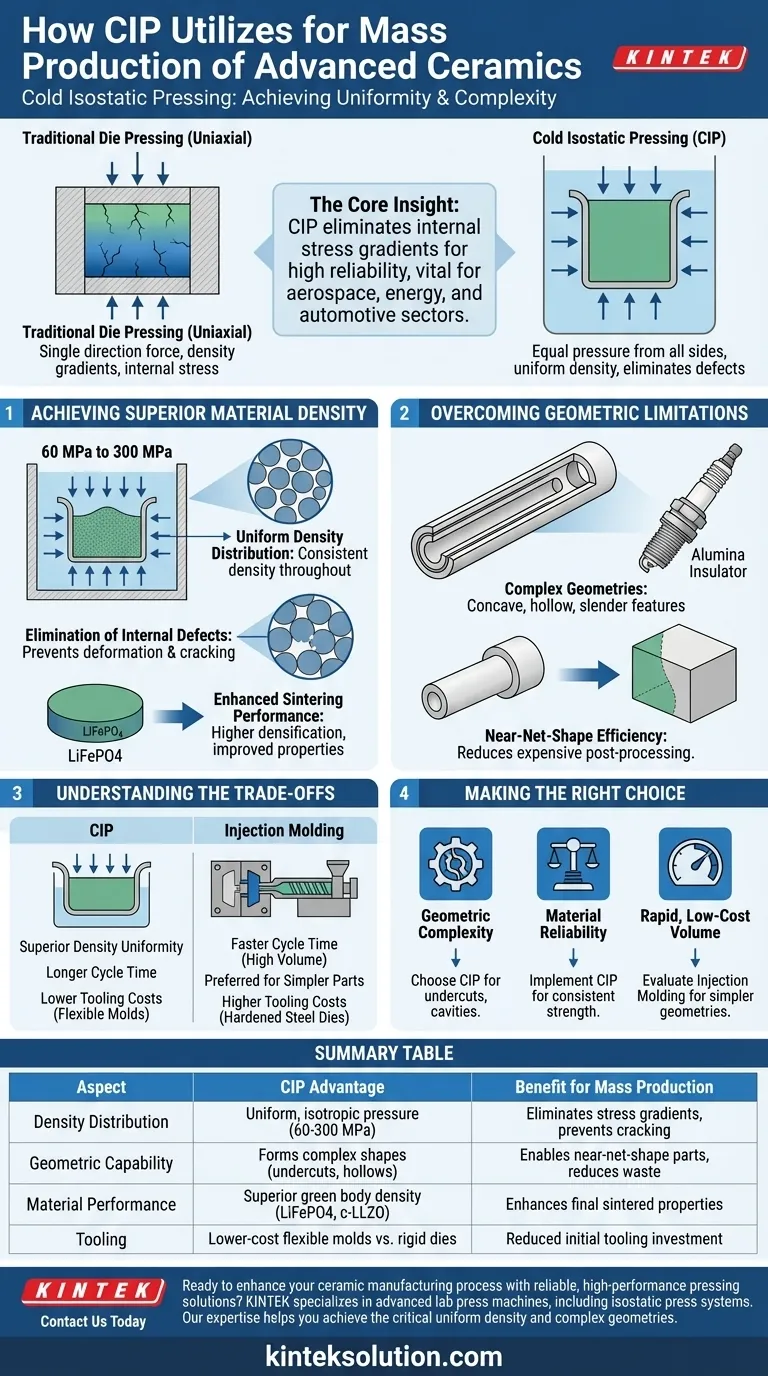

Das Kaltisostatische Pressen (CIP) ist eine Pulververdichtungstechnik, die in der Massenproduktion fortschrittlicher Keramiken eingesetzt wird, um hochdichte, komplexe Bauteile durch gleichmäßigen hydrostatischen Druck auf eine flexible Form herzustellen. Im Gegensatz zum uniaxialen Pressen, das Kraft aus einer einzigen Richtung ausübt, unterwirft CIP das Keramikpulver einem gleichmäßigen Druck von allen Seiten, was zu Teilen mit überlegener mikrostruktureller Gleichmäßigkeit und nahezu endkonturnaher Präzision führt.

Die Kernbotschaft Während das traditionelle Formpressen für einfache Formen schneller ist, ist CIP für die Massenproduktion von Keramiken, die gleichmäßige Dichteverteilungen und komplexe Geometrien erfordern, unverzichtbar. Es eliminiert die inneren Spannungsgradienten, die zu Rissen führen, und gewährleistet so eine hohe Zuverlässigkeit für kritische Komponenten in der Luft- und Raumfahrt, im Energiesektor und im Automobilsektor.

Überlegene Materialdichte erzielen

Der primäre technische Vorteil von CIP in der Massenproduktion ist seine Fähigkeit, die Mikrostruktur des Keramik-"Grünkörpers" (des ungebrannten Teils) vor dem Sintern zu manipulieren.

Gleichmäßige Dichteverteilung

Bei der traditionellen Fertigung erzeugt Reibung an den Werkzeugwänden Dichtegradienten. CIP eliminiert dies durch die Nutzung von Flüssigkeitsdynamik zur gleichmäßigen Anwendung von Druck – oft im Bereich von 60 MPa bis 300 MPa – über die gesamte Oberfläche. Dies führt zu einem Grünkörper mit konsistenter Dichte im gesamten Teil.

Eliminierung interner Defekte

Da der Druck isotrop (in alle Richtungen gleich) ist, werden die makroskopischen Poren zwischen den Partikeln effektiv geschlossen. Diese Umlagerung der Partikel verhindert Spannungskonzentrationen, die typischerweise zu Verformungen oder Rissen während der Hochtemperatursinterphase führen.

Verbesserte Sinterleistung

Für fortschrittliche Materialien wie LiFePO4 oder c-LLZO (Festkörper-Elektrolyte für Batterien) ist diese Dichte entscheidend. CIP erzeugt eine kompakte Struktur, die eine höhere Verdichtung während des Brennens ermöglicht und die Ionenleitfähigkeit und mechanische Festigkeit erheblich verbessert.

Geometrische Einschränkungen überwinden

Die Massenproduktion kämpft oft mit komplexen Formen; CIP löst dieses Problem, indem der Formgebungsprozess von starren Metallwerkzeugen entkoppelt wird.

Herstellung komplexer Geometrien

CIP ist in der Lage, Formen zu bilden, die für das uniaxiale Formpressen unmöglich sind. Dazu gehören Komponenten mit konkaven, hohlen oder schlanken Merkmalen. Ein klassisches Beispiel für die Massenproduktion ist der Aluminiumoxid-Isolator in Zündkerzen, der eine spezifische, längliche interne Geometrie erfordert.

Nahezu endkonturnahe Effizienz

Der Prozess erzeugt Teile, die ihren Endmaßen sehr nahe kommen. Diese "nahezu endkonturnahe" Fähigkeit reduziert den Bedarf an teurer und zeitaufwändiger Nachbearbeitung (Bearbeitung) erheblich, was zu erheblichen Rohstoffeinsparungen führt.

Abwägungen verstehen

Um eine objektive Entscheidung zu treffen, müssen Sie die Vorteile von CIP gegen andere industrielle Methoden wie Spritzgießen abwägen.

Zykluszeit vs. Qualität

Während CIP eine überlegene Dichteuniformität bietet, hat es im Allgemeinen eine längere Zykluszeit als das Spritzgießen. Spritzgießen wird oft für Hochvolumenläufe kleinerer, weniger kritischer Teile bevorzugt, bei denen Geschwindigkeit Priorität vor mikrostruktureller Perfektion hat.

Werkzeugkosten

CIP verwendet typischerweise flexible Formen (wie Gummihüllen), die im Vergleich zu den teuren, gehärteten Stahlformen, die für Spritzgießen oder Trockenpressen erforderlich sind, geringere Werkzeugkosten aufweisen. Die Lebensdauer dieser flexiblen Formen kann jedoch kürzer sein, was eine andere Wartungsstrategie für Massenproduktionslinien erfordert.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Integration des Kaltisostatischen Pressens in einen Fertigungsablauf Ihre spezifischen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Wählen Sie CIP für Teile mit Hinterschneidungen, langen Seitenverhältnissen oder inneren Hohlräumen, die starre Werkzeuge nicht freigeben können.

- Wenn Ihr Hauptaugenmerk auf Materialzuverlässigkeit liegt: Implementieren Sie CIP, um Dichtegradienten in Hochleistungskeramiken zu eliminieren und so eine gleichmäßige Schrumpfung und Festigkeit nach dem Sintern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf schnellem, kostengünstigem Volumen liegt: Prüfen Sie, ob Spritzgießen Ihre Qualitätsstandards erfüllen kann, da es möglicherweise einen schnelleren Durchsatz für einfachere Geometrien bietet.

Durch die Nutzung von CIP können Hersteller die Lücke zwischen Materialwissenschaft und Massenproduktion schließen und fortschrittliche Keramiken liefern, die keine Kompromisse bei der strukturellen Integrität eingehen.

Zusammenfassungstabelle:

| Aspekt | CIP-Vorteil | Nutzen für die Massenproduktion |

|---|---|---|

| Dichteverteilung | Gleichmäßiger, isotroper Druck (60-300 MPa) | Eliminiert interne Spannungsgradienten, verhindert Risse während des Sinterns |

| Geometrische Fähigkeit | Formt komplexe Formen (Hinterschneidungen, Hohlräume, schlanke Merkmale) | Ermöglicht nahezu endkonturnahe Teile, reduziert Nachbearbeitung und Materialverschwendung |

| Materialleistung | Überlegene Grünkörperdichte für Materialien wie LiFePO4, c-LLZO | Verbessert die endgültigen Sintereigenschaften (Ionenleitfähigkeit, mechanische Festigkeit) |

| Werkzeuge | Kostengünstigere flexible Formen vs. starre Werkzeuge | Reduzierte anfängliche Werkzeuginvestitionen für komplexe Teile |

Sind Sie bereit, Ihren Keramikherstellungsprozess mit zuverlässigen, Hochleistungs-Presslösungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Labordruckmaschinen spezialisiert, einschließlich isostatischer Pressensysteme, die für die strengen Anforderungen von Labor- und F&E-Umgebungen entwickelt wurden. Unsere Expertise hilft Ihnen, die gleichmäßige Dichte und die komplexen Geometrien zu erreichen, die für die Entwicklung von fortschrittlichen Keramiken der nächsten Generation entscheidend sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Pressentechnologie die Lücke zwischen Ihrer Materialwissenschaft und Ihren Produktionszielen schließen kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?