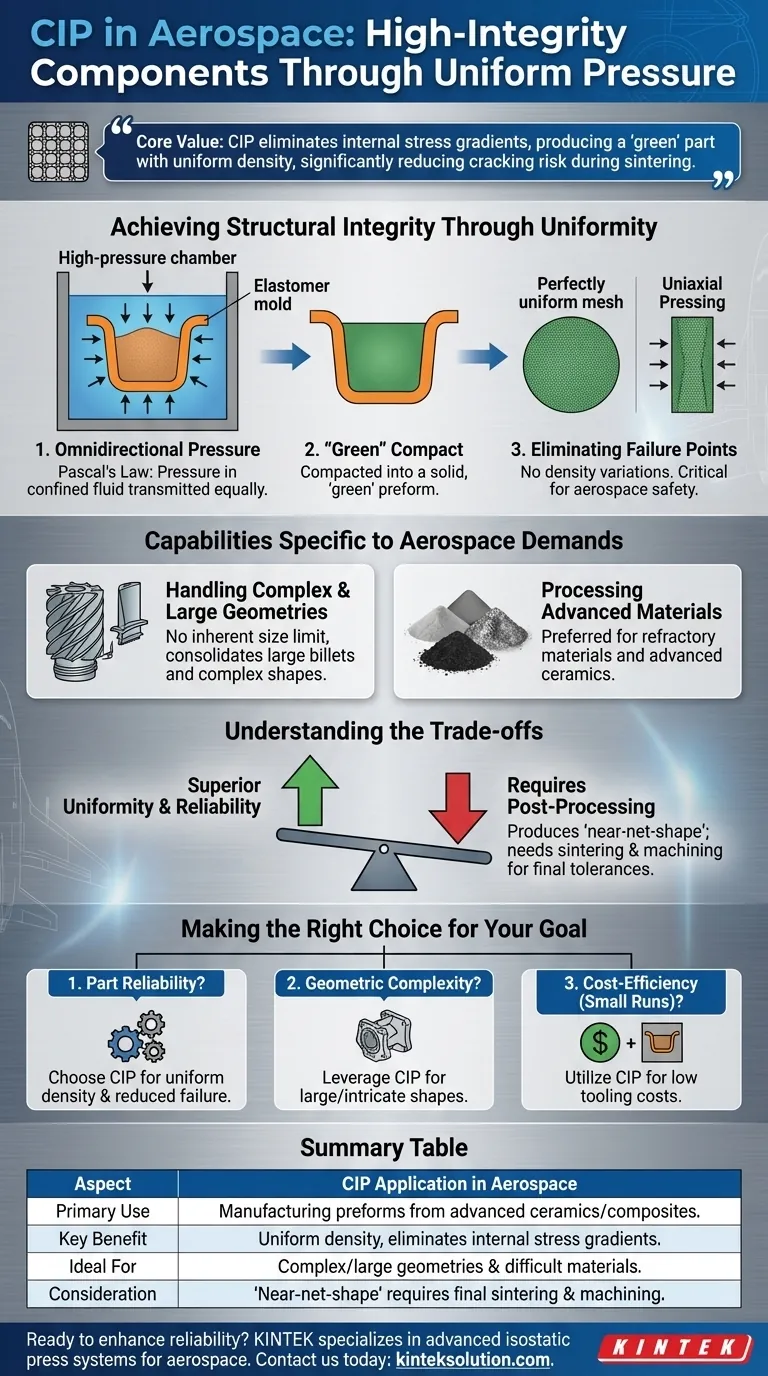

In der Luft- und Raumfahrtindustrie wird Kaltisostatisches Pressen (CIP) hauptsächlich eingesetzt zur Herstellung von hochintegren Vorformen und Komponenten aus pulverförmigen Materialien wie fortschrittlichen Keramiken und Verbundwerkstoffen. Durch das Eintauchen einer abgedichteten Elastomerform in eine Hochdruckflüssigkeit wenden Hersteller eine gleichmäßige Kraft aus allen Richtungen an, wodurch Teile mit konsistenter Dichte entstehen, die den extremen Temperaturen und mechanischen Belastungen, die dem Flug eigen sind, standhalten können.

Der Kernwert von CIP in der Luft- und Raumfahrt liegt in seiner Fähigkeit, die bei anderen Pressverfahren üblichen inneren Spannungsgradienten zu eliminieren. Es erzeugt ein "grünes" Teil mit gleichmäßiger Dichte, was das Risiko von Rissen oder Verformungen während der abschließenden Sinterphase erheblich reduziert.

Strukturelle Integrität durch Gleichmäßigkeit erreichen

Die Mechanik des omnidirektionalen Drucks

CIP funktioniert nach dem Satz von Pascal, wonach Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, gleichmäßig in alle Richtungen übertragen wird.

Bei diesem Verfahren wird Metall- oder Keramikpulver in eine flexible Elastomerform gefüllt und in ein flüssiges Medium, typischerweise Wasser oder Öl, eingetaucht.

Anschließend wird gleichmäßig hoher hydraulischer Druck auf die Form ausgeübt, wodurch das Pulver zu einer festen, homogenen Masse verdichtet wird, die als "grüner" Rohling bekannt ist.

Eliminierung von Fehlerquellen

Im Gegensatz zum uniaxialen Pressen, das das Material aus einer einzigen Richtung komprimiert, stellt CIP sicher, dass keine Dichteunterschiede innerhalb des Teils auftreten.

Diese Gleichmäßigkeit ist entscheidend für die Sicherheit in der Luft- und Raumfahrt, da Dichtegradienten zu strukturellen Schwächen oder unvorhersehbaren Ausfallraten unter Last führen können.

Das Verfahren liefert Teile mit 60 % bis 80 % ihrer theoretischen Dichte und bietet eine stabile Grundlage für den anschließenden Sinterprozess (Brennen).

Spezifische Fähigkeiten für die Anforderungen der Luft- und Raumfahrt

Handhabung komplexer und großer Geometrien

Luft- und Raumfahrtanwendungen erfordern oft Komponenten, die für Standard-Exzenterpressen zu groß oder strukturell zu komplex sind.

CIP hat keine inhärente Größenbeschränkung außer den Abmessungen der Druckkammer, was die Konsolidierung sehr großer Brammen oder Vorformen ermöglicht.

Es erzeugt effektiv Teile mit großen Seitenverhältnissen und komplexen Formen ohne die Reibungseffekte, die bei der starren Matrizenpressung zu Dichteunterschieden führen.

Verarbeitung fortschrittlicher Materialien

Die Industrie ist auf feuerfeste Materialien, Hartmetalle und fortschrittliche Keramiken angewiesen, um extremen Umgebungen standzuhalten.

CIP ist die bevorzugte Methode zur Verdichtung dieser schwer zu handhabenden Pulver zu brauchbaren Formen.

Durch die Minimierung von Verformungen und Rissen während der Formgebungsphase stellt CIP sicher, dass diese teuren Materialien in Hochtemperatur- und Hochdruckanwendungen der Luft- und Raumfahrt zuverlässig funktionieren.

Abwägungen verstehen

Notwendigkeit der Nachbearbeitung

CIP ist ein Vorformverfahren; es erzeugt nicht sofort eine fertige, flugtaugliche Komponente.

Die resultierenden "grünen" Teile müssen gesintert (erhitzt) werden, um die volle Festigkeit und die endgültigen Materialeigenschaften zu erreichen.

Präzision und Toleranzen

Obwohl CIP eine hervorragende Materialgleichmäßigkeit bietet, wird es im Allgemeinen für Teile verwendet, die im gepressten Zustand keine hohe Präzision erfordern.

Da sich die flexible Form komprimiert, können die Endabmessungen leicht variieren.

Daher dienen CIP-Komponenten normalerweise als "nahezu netzform"-Vorformen, die nach dem Sintern bearbeitet oder geschliffen werden müssen, um exakte Luft- und Raumfahrt-Toleranzen zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Während CIP überlegene Materialeigenschaften bietet, ist es wichtig, den Prozess an Ihre spezifischen Fertigungsbeschränkungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit von Teilen liegt: Wählen Sie CIP, um eine gleichmäßige Dichte zu gewährleisten und Ausfallraten bei sicherheitskritischen Keramik- oder Verbundwerkstoffkomponenten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Nutzen Sie CIP zur Herstellung großer oder komplexer Formen, die mit uniaxialem Matrizenpressen nicht geformt werden können.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Kleinserien liegt: Nutzen Sie CIP wegen seiner geringen Werkzeugkosten, da die Elastomerformen erheblich billiger sind als starre Metallmatrizen.

CIP schließt die Lücke zwischen rohem Pulvermaterial und der leistungsstarken, fehlerfreien Struktur, die für die moderne Luft- und Raumfahrttechnik erforderlich ist.

Zusammenfassungstabelle:

| Aspekt | CIP-Anwendung in der Luft- und Raumfahrt |

|---|---|

| Hauptverwendung | Herstellung von Vorformen und Komponenten aus fortschrittlichen Keramiken und Verbundwerkstoffen. |

| Hauptvorteil | Gleichmäßige Dichte, Eliminierung innerer Spannungsgradienten und Reduzierung des Ausfallrisikos. |

| Ideal für | Komplexe/große Geometrien und schwer zu handhabende feuerfeste Materialien. |

| Berücksichtigung | Erzeugt "nahezu netzform"-Teile, die abschließendes Sintern und Bearbeiten erfordern. |

Sind Sie bereit, die Zuverlässigkeit Ihrer Luft- und Raumfahrtkomponenten zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich isostatischer Pressensysteme, die für die strengen Anforderungen der Luft- und Raumfahrtfertigung entwickelt wurden. Unsere Technologie gewährleistet die für Ihre sicherheitskritischen Teile entscheidende gleichmäßige Dichte und strukturelle Integrität.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere isostatischen Presslösungen Ihnen helfen können, überlegene Materialleistung und Zuverlässigkeit zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen