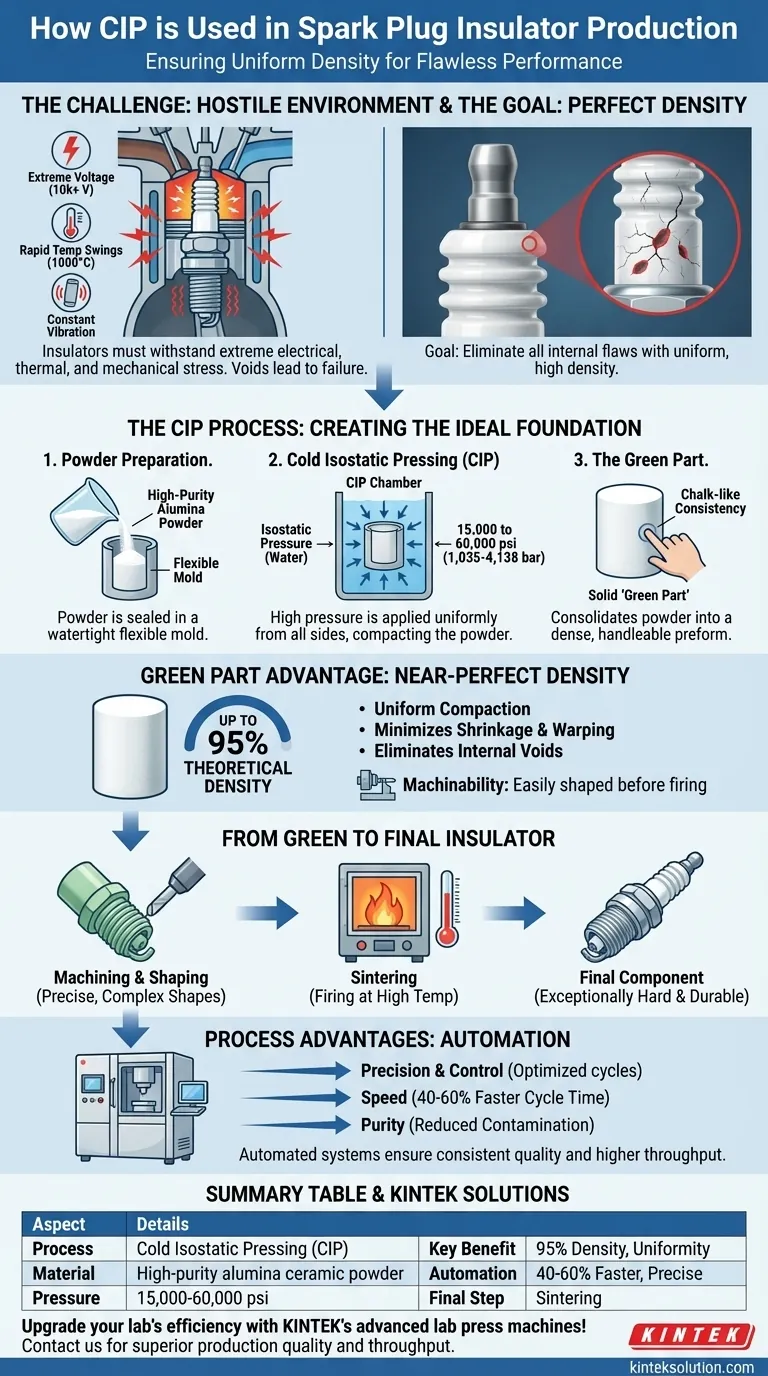

Bei der Herstellung von Zündkerzenisolatoren ist das kaltisostatische Pressen (CIP) der entscheidende Fertigungsschritt, mit dem hochreines Aluminiumoxid-Keramikpulver gleichmäßig zu einem dichten, festen Rohling verdichtet wird. Dieses anfängliche „grüne“ Teil hat die Konsistenz von Kreide, was eine präzise Bearbeitung vor dem Brennen im Ofen ermöglicht, um den endgültigen, extrem harten und langlebigen Isolator herzustellen.

Der Hauptzweck der Verwendung von CIP besteht darin, eine außergewöhnlich hohe und gleichmäßige Dichte im gesamten Keramikkörper zu erreichen, bevor dieser gebrannt wird. Diese Gleichmäßigkeit ist der wichtigste Faktor, um strukturelle Mängel zu verhindern und sicherzustellen, dass der Isolator den extremen elektrischen und thermischen Belastungen eines Motors standhält.

Die Herausforderung: Entwicklung einer fehlerfreien Keramikkomponente

Warum Zündkerzenisolatoren perfekt sein müssen

Ein Zündkerzenisolator arbeitet in einer feindlichen Umgebung und hält Zehntausenden von Volt, schnellen Temperaturschwankungen von Umgebungstemperatur auf über 1000 °C und ständigen Motorvibrationen stand.

Jede mikroskopisch kleine Lücke, jeder Riss oder jede Dichtevariation innerhalb der Keramik kann zu einem Versagen führen, das zu einem elektrischen Durchschlag oder einem mechanischen Bruch führt.

Das Problem mit dem Pulver

Der Isolator wird aus hochreinem Aluminiumoxid-Keramikpulver hergestellt, das wegen seiner außergewöhnlichen Durchschlagsfestigkeit und Hitzebeständigkeit ausgewählt wird.

Würde man dieses Pulver jedoch einfach in eine Form gießen und brennen, entstünde eine schwache, poröse Komponente. Der Schlüssel liegt darin, die Luft zwischen den Pulverpartikeln vor der Endbrennstufe (Sintern) zu eliminieren.

Wie CIP die ideale Grundlage schafft

Das Prinzip des isostatischen Drucks

Das kaltisostatische Pressen funktioniert, indem das Aluminiumoxidpulver, versiegelt in einer flexiblen, wasserdichten Form, in eine Hochdruckkammer gegeben wird, die mit einer Flüssigkeit (normalerweise Wasser) gefüllt ist.

Anschließend wird Druck auf die Flüssigkeit ausgeübt, der mit gleicher Kraft aus allen Richtungen auf die Form übertragen wird. Dieser isostatische Druck, der typischerweise zwischen 1.035 und 4.138 bar (15.000 bis 60.000 psi) liegt, verdichtet das Pulver gleichmäßig.

Erzeugung des „grünen“ Teils

Dieser Prozess konsolidiert das Pulver zu einem festen Block, der als „grünes Teil“ oder „grüner Körper“ bekannt ist.

Dieses grüne Teil ist dicht und fest genug, um gehandhabt zu werden, bleibt aber relativ weich, ähnlich einem Stück Kreide. Diese Bearbeitbarkeit ist ein entscheidender Vorteil des Verfahrens.

Erreichen einer nahezu perfekten Dichte

Der Hauptvorteil von CIP ist seine Fähigkeit, im grünen Zustand eine unglaublich hohe Dichte zu erreichen – bis zu 95 % der theoretischen maximalen Dichte des Materials.

Diese extreme, gleichmäßige Dichte minimiert das Schrumpfen und Verziehen während des Endbrandes und beseitigt vor allem die inneren Hohlräume, die sonst die strukturelle Integrität des Isolators beeinträchtigen würden.

Vom grünen Teil zum fertigen Isolator

Nach dem Auswerfen aus der Presse wird das zylindrische grüne Teil auf einer Drehmaschine bearbeitet. Seine relative Weichheit ermöglicht die schnelle und präzise Erstellung der komplexen Endform des Isolators, einschließlich seiner charakteristischen Rippen.

Zuletzt wird das bearbeitete grüne Teil bei extrem hohen Temperaturen in einem Prozess namens Sintern gebrannt. Dieser Schritt verschmilzt die Keramikpartikel miteinander und erzeugt den endgültigen, porenfreien und außergewöhnlich harten Isolator.

Wichtige Prozessfortschritte verstehen

Die Auswirkungen der Automatisierung

Obwohl die Prinzipien von CIP unkompliziert sind, ist die Prozesskontrolle für gleichbleibende Qualität in der Massenproduktion von größter Bedeutung.

Moderne elektrische CIP-Systeme automatisieren den gesamten Zyklus, von der Beschickung und Druckbeaufschlagung bis zur Entladung. Dies bietet erhebliche Vorteile gegenüber älteren, manuell betriebenen Pressen.

Präzision, Geschwindigkeit und Reinheit

Automatisierte Systeme bieten eine präzise Steuerung der Druckanwendung und -dauer. Dies ermöglicht komplexe, mehrstufige Druckzyklen, die die Dichte für spezifische Teilegeometrien optimieren können.

Diese Automatisierung reduziert zudem den manuellen Arbeitsaufwand und das Risiko der Kontamination durch das Druckmedium und verkürzt die Formgebungszeit um 40 % bis 60 %, was zu einem viel höheren Produktionsdurchsatz führt.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: CIP ist die wesentliche Methode. Seine Fähigkeit, ein gleichmäßig dichtes grünes Teil zu erzeugen, ist der beste Weg, innere Defekte zu beseitigen, die im Endprodukt zu elektrischen oder mechanischen Ausfällen führen.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz und Konsistenz liegt: Automatisierte elektrische CIP-Systeme sind die überlegene Wahl. Sie bieten schnellere Zykluszeiten, höhere Wiederholgenauigkeit und ein geringeres Kontaminationsrisiko im Vergleich zu manuellen Methoden.

Letztendlich ist CIP der grundlegende Prozess, der die Materialintegrität garantiert, die für die zuverlässige Erfüllung der kritischen Funktion eines Zündkerzenisolators erforderlich ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Kaltisostatisches Pressen (CIP) |

| Material | Hochreines Aluminiumoxid-Keramikpulver |

| Druckbereich | 1.035 bis 4.138 bar (15.000 bis 60.000 psi) |

| Hauptvorteil | Erreicht bis zu 95 % der theoretischen Dichte und gewährleistet so Gleichmäßigkeit und reduziert Fehler |

| Auswirkung der Automatisierung | Reduziert die Zykluszeit um 40-60 %, verbessert Präzision und Reinheit |

| Letzter Schritt | Sintern im Ofen zum harten, langlebigen Isolator |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Labordruckmaschinen von KINTEK! Ob Sie Zündkerzenisolatoren oder andere Keramikkomponenten herstellen, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen liefern eine präzise, gleichmäßige Verdichtung für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktionsqualität und Ihren Durchsatz verbessern können – lassen Sie uns gemeinsam Zuverlässigkeit aufbauen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Sonderform Laborpressform für Laboranwendungen

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Wie schneidkaltisostatisches Pressen (CIP) im Vergleich zum Pulverspritzgießen (PIM) hinsichtlich der Formkomplexität abschneidet? Wählen Sie den besten Prozess für Ihre Teile

- Wofür wird das kaltisostatische Pressen (CIP) verwendet? Gleichmäßige Dichte in komplexen Teilen erreichen

- Wie verbessert CIP die mechanischen Eigenschaften von hochschmelzenden Metallen? Steigern Sie Festigkeit und Haltbarkeit für Hochtemperaturanwendungen

- Was sind die wirtschaftlichen und ökologischen Vorteile von KVP?Mehr Effizienz und Nachhaltigkeit in der Fertigung

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen