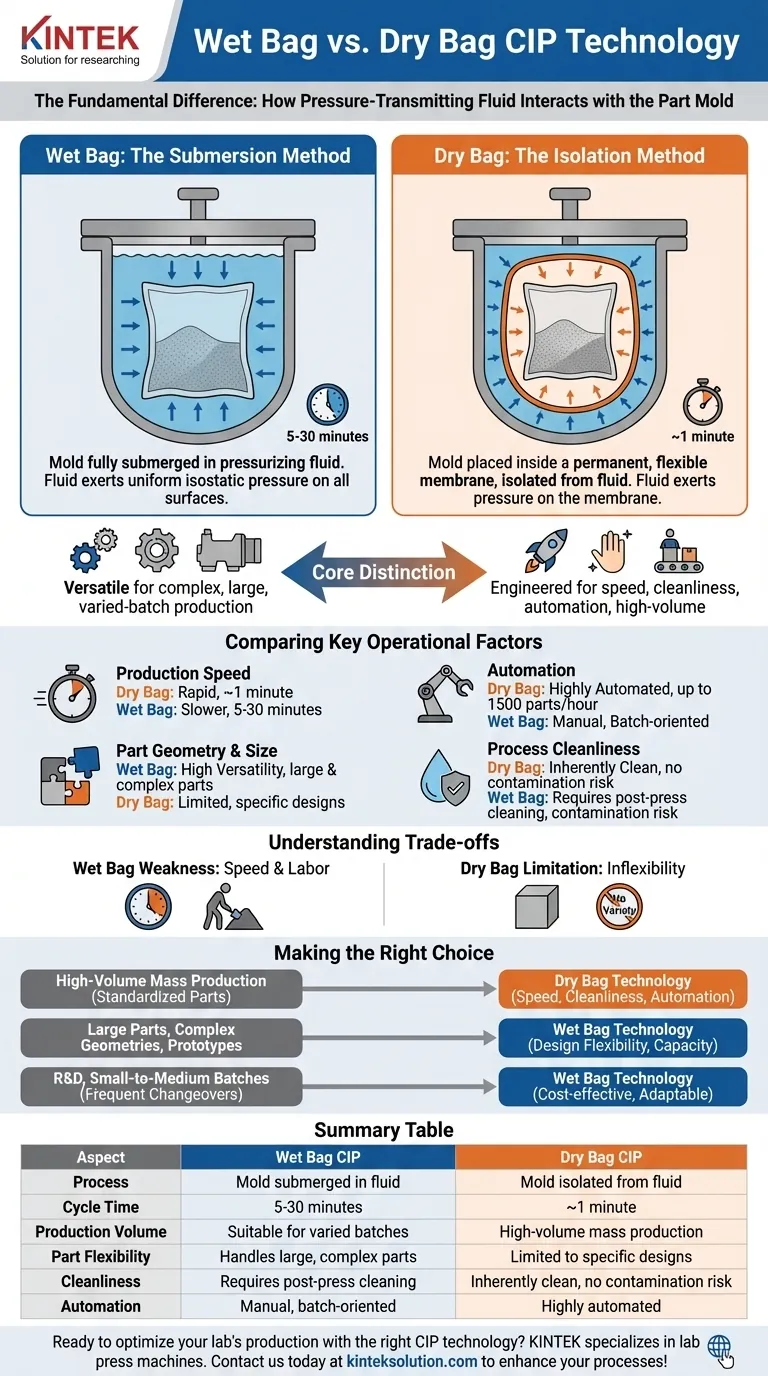

Der grundlegende Unterschied zwischen der Nassbeutel- und der Trockenbeutel-isostatischen Kaltpressung (CIP) liegt darin, wie das druckübertragende Medium mit der Form des Werkstücks interagiert. Bei der Nassbeutel-CIP wird eine flexible Form, die das Pulver enthält, vollständig in eine Druckflüssigkeit eingetaucht. Bei der Trockenbeutel-CIP wird die Form in eine permanente, flexible Membran innerhalb des Druckbehälters eingebracht, wodurch die Form und das Pulver vom direkten Kontakt mit der Flüssigkeit isoliert werden.

Diese Kernunterscheidung macht die Nassbeuteltechnologie zur vielseitigen Wahl für komplexe, große oder gemischte Chargenproduktionen, während die Trockenbeuteltechnologie für die Geschwindigkeit, Sauberkeit und Automatisierung konzipiert ist, die für die Massenproduktion großer Stückzahlen erforderlich sind.

Das Kernprinzip verstehen

Die Bezeichnungen „Nassbeutel“ und „Trockenbeutel“ beschreiben direkt den Zustand der Form während des Presszyklus. Dieser einzige Unterschied im Prozessdesign bestimmt die unterschiedlichen Vorteile und Anwendungen jeder Methode.

Nassbeutel: Die Tauchmethode

Beim Nassbeutelverfahren wird das Pulver zunächst in eine flexible, wasserdichte Form oder einen „Beutel“ eingeschlossen. Dieser gesamte verschlossene Beutel wird dann in einen Druckbehälter geladen und vollständig in eine Flüssigkeit, typischerweise Öl oder Wasser, eingetaucht.

Wenn der Behälter unter Druck gesetzt wird, übt die Flüssigkeit einen gleichmäßigen, isostatischen Druck direkt auf alle Oberflächen des Beutels aus und verdichtet das Pulver im Inneren. Mehrere unterschiedliche Formen und Größen können in einem einzigen Zyklus gepresst werden.

Trockenbeutel: Die Isolationsmethode

Beim Trockenbeutelverfahren enthält der Druckbehälter eine permanente, eingebaute flexible Membran, die als Barriere dient. Die Pulverform wird in diese trockene Membran gelegt, die sie von der Druckflüssigkeit isoliert.

Der Druck wird auf die Flüssigkeit außerhalb der Membran ausgeübt, die sich daraufhin um die Form legt und das Pulver verdichtet. Die Form und das resultierende Werkstück kommen nie mit der Flüssigkeit in Berührung und bleiben während des gesamten Prozesses „trocken“.

Vergleich wichtiger Betriebsfaktoren

Ihre Wahl zwischen diesen Technologien hängt vollständig von Ihren Betriebsprioritäten ab, wie z. B. Produktionsgeschwindigkeit, Teilekomplexität und erforderliche Sauberkeit.

Produktionsgeschwindigkeit und Zykluszeit

Die Trockenbeuteltechnologie ist auf Geschwindigkeit ausgelegt. Da die Form an Ort und Stelle bleibt und der Prozess eingekapselt ist, sind die Zykluszeiten extrem schnell, oft nur etwa eine Minute.

Die Nassbeuteltechnologie ist deutlich langsamer. Der Prozess des Beladens, Eintauchens, Unterdrucksetzens, Entlastens und Entfernens der nassen Form führt zu einer Zykluszeit von 5 bis 30 Minuten.

Automatisierung und Produktionsvolumen

Die schnelle Zykluszeit und die feste Werkzeugausstattung des Trockenbeutelpressens machen es sehr gut geeignet für die automatisierte Massenproduktion. Systeme können für die automatische Pulverbefüllung und Teileauswurf konzipiert werden und erreichen Raten von bis zu 1500 Teilen pro Stunde.

Das Nassbeutelpressen ist ein eher manueller, chargenorientierter Prozess. Obwohl es große Mengen verarbeiten kann, eignet es sich nicht für dasselbe Maß an Hochgeschwindigkeitsautomatisierung wie die Trockenbeutelmethode.

Teilgeometrie und Größengrößenflexibilität

Die Nassbeuteltechnologie zeichnet sich durch Vielseitigkeit aus. Sie ist die bevorzugte Methode für die Herstellung sehr großer Teile, wobei Behälterdurchmesser bis zu 2000 mm erreichen. Sie nimmt komplexe Geometrien problemlos auf und kann in einem einzigen Zyklus verschiedene Teileformen pressen.

Trockenbeutelsysteme sind typischerweise für einen begrenzteren Bereich von Teilegrößen ausgelegt und für die Herstellung eines bestimmten Teiledesigns mit hoher Geschwindigkeit optimiert.

Prozesssauberkeit und Kontamination

Der Trockenbeutel ist ein inhärent saubererer Prozess. Durch die Isolierung des Pulvers von der Druckflüssigkeit wird das Risiko der Kreuzkontamination eliminiert und der Reinigungsaufwand für das Teil oder den Behälter nach einem Zyklus reduziert.

Beim Nassbeutelpressen wird die Form eingetaucht, was einen Reinigungsschritt nach dem Pressen erforderlich macht, um Restflüssigkeit zu entfernen. Dies stellt auch einen potenziellen Weg für Kontaminationen dar, wenn er nicht sorgfältig gehandhabt wird.

Die Abwägungen verstehen

Keine der Technologien ist universell überlegen; sie stellen einen klassischen technischen Kompromiss zwischen Flexibilität und spezialisierter Effizienz dar.

Die Schwäche des Nassbeutels: Geschwindigkeit und Arbeitsaufwand

Der Hauptkompromiss für die Vielseitigkeit des Nassbeutels sind seine langsamere Zykluszeit und der höhere Arbeitsaufwand. Die manuellen Handhabungs- und Reinigungsschritte machen ihn für die echte Massenproduktion eines einzigen, standardisierten Teils weniger effizient.

Die Einschränkung des Trockenbeutels: Inflexibilität

Die Effizienz des Trockenbeutels wird mit dem Verlust an Flexibilität erkauft. Die Werkzeuge sind integriert und spezifisch, was es ungeeignet für die Herstellung einer breiten Palette von Teilen oder sehr großer Komponenten macht. Die Anfangsinvestition in eine dedizierte Automatisierung kann ebenfalls höher sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Produktionsanforderungen sind der entscheidende Leitfaden für die Auswahl der richtigen CIP-Methode.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines standardisierten Teils in großen Stückzahlen liegt: Die Trockenbeuteltechnologie ist aufgrund ihrer unübertroffenen Geschwindigkeit, Sauberkeit und Automatisierungsmöglichkeiten die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Teile, komplexer Geometrien oder Prototypen liegt: Die Nassbeuteltechnologie bietet die wesentliche Designflexibilität und Kapazität für unterschiedliche Produktionsanforderungen.

- Wenn Ihr Hauptaugenmerk auf F&E oder kleinen bis mittleren Chargen mit häufigen Wechseln liegt: Die Nassbeuteltechnologie bietet eine kostengünstigere und anpassungsfähigere Lösung als spezielle Trockenbeutelwerkzeuge.

Letztendlich erfordert die Wahl der richtigen Methode ein klares Verständnis Ihrer spezifischen Fertigungsziele und -prioritäten.

Zusammenfassungstabelle:

| Aspekt | Nassbeutel-CIP | Trockenbeutel-CIP |

|---|---|---|

| Prozess | Form in Flüssigkeit eingetaucht | Form von Flüssigkeit isoliert |

| Zykluszeit | 5–30 Minuten | ~1 Minute |

| Produktionsvolumen | Geeignet für unterschiedliche Chargen | Massenproduktion großer Stückzahlen |

| Teileflexibilität | Verarbeitet große, komplexe Teile | Auf bestimmte Designs beschränkt |

| Sauberkeit | Erfordert Reinigung nach dem Pressen | Inhärent sauber, kein Kontaminationsrisiko |

| Automatisierung | Manuell, chargenorientiert | Hochautomatisiert |

Bereit, die Produktion Ihres Labors mit der richtigen CIP-Technologie zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laboranforderungen zugeschnitten sind. Unsere Expertise gewährleistet, dass Sie effiziente, zuverlässige Lösungen für die Hochvolumen- oder flexible Produktion erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die Merkmale des isostatischen Pressverfahrens? Erreichen Sie eine gleichmäßige Dichte für komplexe Teile

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die Standard-Spezifikationen für Produktions-Kaltisostatpressen (CIP)? Optimieren Sie Ihren Materialverdichtungsprozess

- Was sind die Vorteile einer einheitlichen Dichte und strukturellen Integrität bei CIP?Erzielen Sie überragende Leistung und Zuverlässigkeit

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?