Die Hochdruckverdichtung ist der entscheidende physikalische Ersatz für die Benetzung mit Flüssigkeit in Feststoffbatterien. Durch Anlegen erheblicher Kraft mittels einer Laborpresse werden Hohlräume mechanisch beseitigt und eine plastische Verformung der Materialien induziert, wodurch der kontinuierliche Fest-zu-Fest-Kontakt entsteht, der für die Ionenbewegung erforderlich ist.

Die Kernidee In Flüssigbatterien benetzt der Elektrolyt die Elektrodenoberflächen auf natürliche Weise, um den Ionenfluss zu erleichtern. In Feststoffbatterien muss diese "Benetzung" mechanisch durch Hochdruckverdichtung erreicht werden, die Komponenten verdichtet, um den Widerstand zu minimieren und eine hohe Ratenleistung zu ermöglichen.

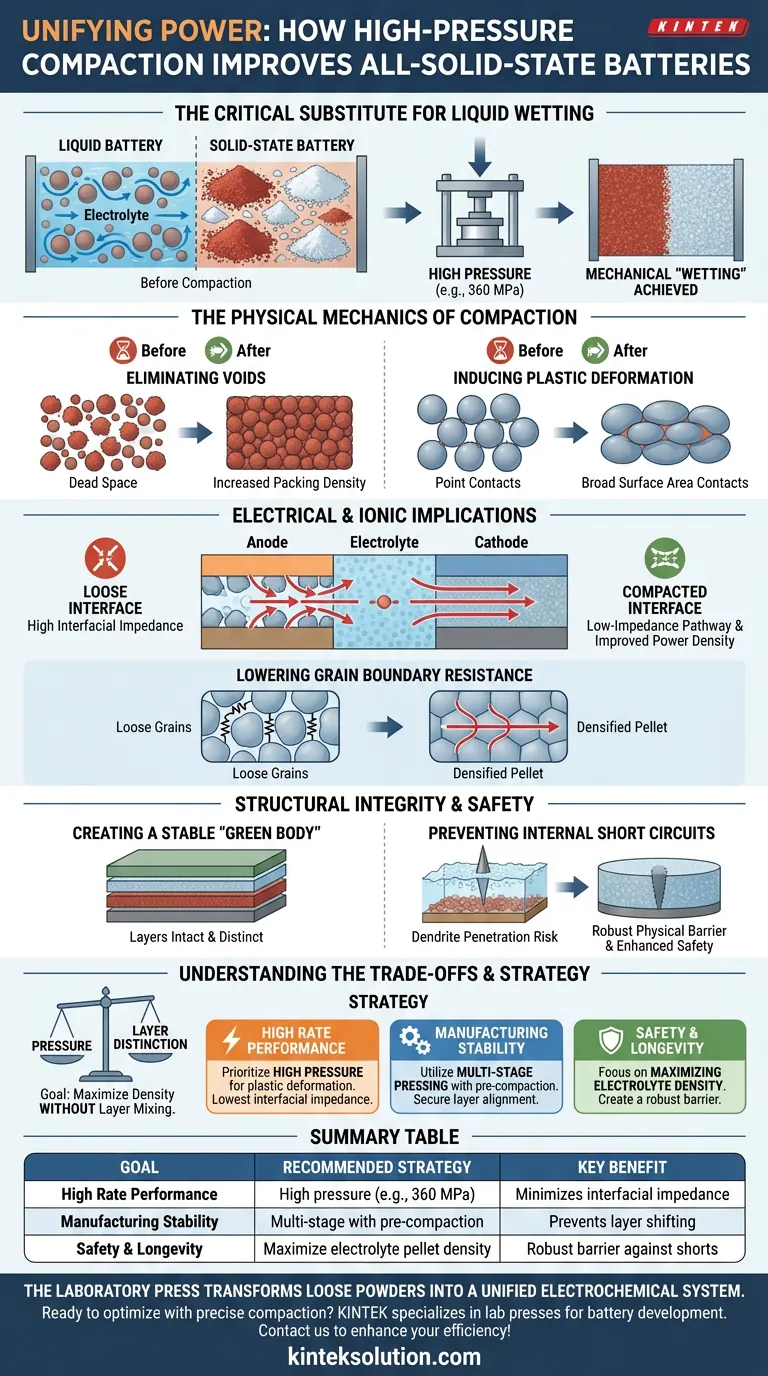

Die physikalischen Mechanismen der Verdichtung

Eliminierung mikroskopischer Hohlräume

Der Hauptgegner in Feststoffbatterien ist der "tote Raum". Ohne Verdichtung entstehen Lücken zwischen den Pulverpartikeln, durch die keine Ionen wandern können.

Eine Laborpresse presst diese Hohlräume physisch weg. Dies erhöht die Gesamtdichte der Batteriematerialien und stellt sicher, dass das aktive Material und der Elektrolyt nicht nur Kontakt haben, sondern strukturell integriert sind.

Induzierung plastischer Verformung

Ein bloßer Kontakt reicht oft nicht aus; die Materialien müssen sich aneinander anpassen. Hoher Druck (z. B. 360 MPa) zwingt den Festelektrolyten und die Kathodenmaterialien zu einer plastischen Verformung.

Diese Verformung drückt die Partikel flach aufeinander und verwandelt Punktkontakte in Kontakte mit großer Oberfläche. Dies schafft eine nahtlose, kohäsive Schnittstelle, die die Kontinuität eines Flüssigkeitssystems nachahmt.

Elektrische und ionische Auswirkungen

Reduzierung der Grenzflächenimpedanz

Die Grenzfläche zwischen der Elektrode und dem Festelektrolyten ist der Bereich mit dem höchsten Widerstand. Wenn diese Grenzfläche locker oder porös ist, leidet die Batterie unter hoher Impedanz.

Die Verdichtung minimiert diesen Grenzflächenwiderstand. Durch die Schaffung einer engen, kontinuierlichen Verbindung zwischen den Schichten schafft die Presse einen niederohmigen Pfad, der den schnellen Transport von Ionen ermöglicht und die Leistungsdichte direkt verbessert.

Senkung des Korngrenzenwiderstands

Widerstand tritt auch *innerhalb* der Elektrolytschicht selbst auf, zwischen einzelnen Pulverkörnern.

Durch die Verdichtung des Pulvers zu einem festen Pellet (z. B. mit Li10GeP2S12/LGPS) reduziert die Presse den Korngrenzenwiderstand. Dies stellt sicher, dass die Elektrolytschicht als einheitlicher Leiter und nicht als Ansammlung loser Partikel fungiert.

Strukturelle Integrität und Sicherheit

Schaffung eines stabilen "Grünkörpers"

Vor dem endgültigen Sintern werden Materialien oft "vorverdichtet", um einen Grünkörper zu erzeugen. Dieser Schritt erhöht die Dichte und verhindert, dass sich die Schichten während der Handhabung vermischen oder verschieben.

Diese mechanische Stabilität ist entscheidend für die Herstellung und stellt sicher, dass die definierten Schichten aus Anode, Elektrolyt und Kathode während des gesamten Montageprozesses getrennt und intakt bleiben.

Verhinderung interner Kurzschlüsse

Eine lockere oder schlecht verdichtete Elektrolytstruktur ist anfällig für Dendritenpenetration oder strukturelles Versagen.

Ein hochdichtes, gut verdichtetes Elektrolytpellet wirkt als robuste physikalische Barriere. Diese Dichte hilft, die Bildung interner Kurzschlüsse zu verhindern, was die Sicherheit und Zuverlässigkeit der endgültigen Batteriezelle erheblich verbessert.

Verständnis der Kompromisse

Obwohl Druck vorteilhaft ist, muss die Anwendung präzise erfolgen. Ziel ist es, maximale Dichte zu erreichen, ohne die strukturelle Unterscheidung zwischen den Schichten zu beeinträchtigen.

Risiko der Schichtverschiebung

Bei der Montage von Mehrschichtstapeln kann eine falsche Druckanwendung zu Schichtverschiebungen führen. Vorverdichtungsschritte sind speziell darauf ausgelegt, Schichten zu fixieren, um Zwischenschichtvermischung zu verhindern, die die Leistung beeinträchtigen würde.

Ausgleich von Verformung und Integrität

Der Druck muss hoch genug sein, um das Material plastisch zu verformen (um Hohlräume zu entfernen), aber kontrolliert genug, um die Geometrie der Zelle zu erhalten. Der Prozess beruht auf der Ermittlung des spezifischen Druckpunkts (z. B. 360 MPa für die Endmontage gegenüber geringeren Drücken für die Vorverdichtung), der die Kontaktfläche maximiert und gleichzeitig die Schichtdefinition beibehält.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Feststoffbatterie-Montage zu optimieren, richten Sie Ihre Pressstrategie an Ihren spezifischen Leistungszielen aus:

- Wenn Ihr Hauptaugenmerk auf hoher Ratenleistung liegt: Priorisieren Sie Drücke, die hoch genug sind (z. B. 360 MPa), um eine plastische Verformung zu induzieren, und stellen Sie so die geringstmögliche Grenzflächenimpedanz für einen schnellen Ionenfluss sicher.

- Wenn Ihr Hauptaugenmerk auf Fertigungsstabilität liegt: Verwenden Sie ein mehrstufiges Pressverfahren mit Vorverdichtung, um die Schichtausrichtung zu sichern und Materialverschiebungen vor dem endgültigen Hochdruckschritt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit liegt: Konzentrieren Sie sich auf die Maximierung der Dichte des Elektrolytpellets, um Hohlräume zu eliminieren und eine robuste Barriere gegen Kurzschlüsse zu schaffen.

Letztendlich verwandelt die Laborpresse eine Ansammlung loser Pulver in ein einheitliches elektrochemisches System und bestimmt die Obergrenze der Effizienz Ihrer Batterie.

Zusammenfassungstabelle:

| Ziel | Empfohlene Pressstrategie | Hauptvorteil |

|---|---|---|

| Hohe Ratenleistung | Hoher Druck (z. B. 360 MPa) für plastische Verformung | Minimiert Grenzflächenimpedanz für schnellen Ionenfluss |

| Fertigungsstabilität | Mehrstufiges Pressen mit Vorverdichtung | Verhindert Schichtverschiebungen und gewährleistet Ausrichtung |

| Sicherheit & Langlebigkeit | Maximierung der Dichte des Elektrolytpellets | Schafft eine robuste Barriere gegen Kurzschlüsse |

Sind Sie bereit, Ihre Feststoffbatterieforschung mit präziser Verdichtung zu optimieren? KINTEK ist spezialisiert auf Laborpressen (einschließlich automatischer, isostatischer und beheizter Laborpressen), die den anspruchsvollen Anforderungen der Laborforschung für die Batterieentwicklung gerecht werden. Unsere Geräte liefern die hohen Drücke und die kontrollierte Kraft, die für die Erzielung dichter, niederohmiger Grenzflächen erforderlich sind, die für die Leistung Ihrer Feststoffbatterien entscheidend sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Pressen Ihre Effizienz steigern und Ihre Durchbrüche beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Was ist die Funktion einer Labor-Hydraulikpresse bei Sulfid-Elektrolyt-Pellets? Optimieren Sie die Batteriedichte

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR