Im Kern reduziert das Heißpressen die Bearbeitungszeit und den Energieverbrauch, indem es die Art und Weise, wie ein Material konsolidiert wird, grundlegend verändert. Im Gegensatz zu herkömmlichen Methoden, bei denen Verdichtung und Erwärmung getrennt erfolgen, kombiniert das Heißpressen diese in einem einzigen, hocheffizienten Vorgang, bei dem das Material beim Erhitzen enormem Druck ausgesetzt wird.

Der zentrale Vorteil des Heißpressens besteht darin, dass die gleichzeitige Anwendung von Wärme und Druck den Materialverdichtungsprozess dramatisch beschleunigt. Dies ermöglicht es, die volle Dichte in kürzerer Zeit und bei niedrigeren Temperaturen zu erreichen, wodurch sowohl die Zyklusdauer als auch der Energieverbrauch direkt gesenkt werden.

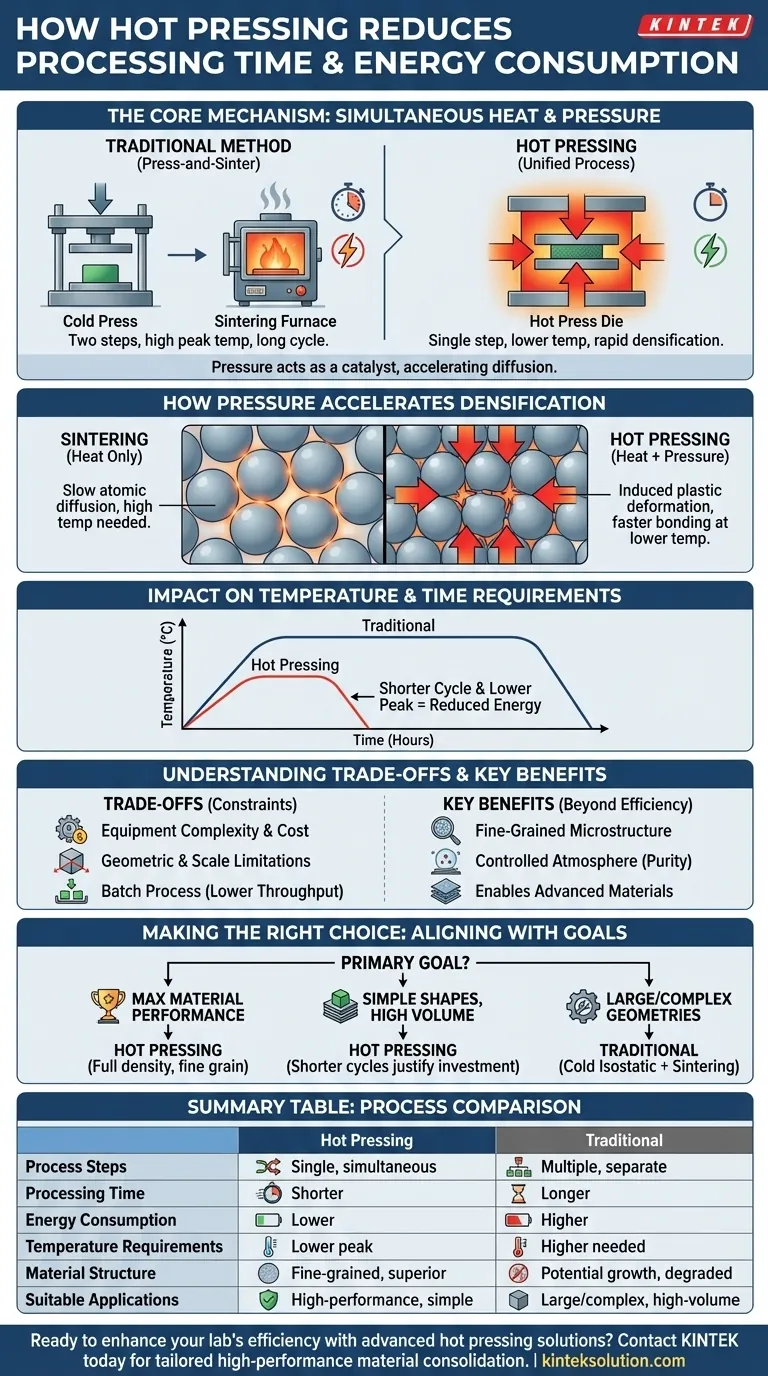

Der Kernmechanismus: Gleichzeitige Wärme und Druck

Die Effizienz des Heißpressens ergibt sich aus seinem einzigartigen, integrierten Ansatz zur Materialkonsolidierung. Wenn man die beteiligte Physik versteht, wird klar, warum dieses Verfahren schneller und energieeffizienter ist als seine herkömmlichen Pendants.

Kombination von Schritten in einem einzigen Vorgang

Die traditionelle Pulvermetallurgie folgt oft einem „Press-und-Sinter“-Workflow. Zuerst wird das Pulver bei Raumtemperatur zu einer Form gepresst (Kaltpressen), und dann wird dieser „grüne“ Körper für einen langen Heizzyklus in einen separaten Ofen überführt (Sintern).

Das Heißpressen eliminiert diesen zweistufigen Prozess. Das Pulver wird direkt in eine Matrize gefüllt, die dann erhitzt wird, während ein uniaxialer Druck angelegt wird, wodurch sowohl die Verdichtung als auch die thermische Bindung in einem nahtlosen Schritt erreicht werden.

Wie Druck die Verdichtung beschleunigt

Beim Sintern hängt die Verdichtung ausschließlich von der Wärme ab, um die atomare Diffusion zwischen den Materialpartikeln voranzutreiben. Dies ist ein langsamer Prozess, der hohe Temperaturen und viel Zeit erfordert.

Das Heißpressen führt Druck als starken Katalysator ein. Die aufgebrachte Kraft vergrößert die Kontaktfläche zwischen den Partikeln und bewirkt eine plastische Verformung, was die Diffusionsmechanismen, die für die Bindung und Beseitigung der Porosität verantwortlich sind, dramatisch beschleunigt.

Auswirkungen auf die Temperaturanforderungen

Da der Druck den Verdichtungsprozess so effektiv unterstützt, benötigt das Heißpressen nicht so hohe Temperaturen wie das herkömmliche Sintern, um die gleiche Enddichte zu erreichen.

Der Betrieb bei einer niedrigeren Spitzentemperatur über eine kürzere Dauer führt zu einer direkten und erheblichen Reduzierung der gesamten Energie (Kilowattstunden), die pro Zyklus verbraucht wird.

Die Abwägungen verstehen

Obwohl das Heißpressen sehr effizient ist, ist es keine universelle Lösung. Seine Vorteile müssen gegen seine spezifischen betrieblichen Anforderungen und Einschränkungen abgewogen werden.

Gerätekomplexität und Kosten

Eine Heißpresse ist ein anspruchsvolleres und teureres Gerät als ein herkömmlicher Ofen. Das System muss extreme Drücke und hohe Temperaturen gleichzeitig sicher handhaben können, was seine anfänglichen Kapitalkosten und die Komplexität der Wartung erhöht.

Geometrische und Größeneinschränkungen

Der Prozess hängt von einer starren Matrize ab, um das Material aufzunehmen und Druck auszuüben. Dies schränkt von Natur aus die Größe und geometrische Komplexität der herstellbaren Bauteile ein. Große oder komplizierte Formen sind mit dieser Methode oft nicht realisierbar.

Material- und Durchsatzüberlegungen

Das Heißpressen ist in der Regel ein Chargenprozess, bei dem pro Zyklus ein oder eine kleine Anzahl von Teilen hergestellt wird. Obwohl die Zykluszeit kurz ist, erreicht sie möglicherweise nicht den Durchsatz kontinuierlicher Sinteröfen, die zur Massenproduktion kleiner, einfacher Teile verwendet werden.

Wichtige Prozessvorteile über die Effizienz hinaus

Die Effizienz des Heißpressens ermöglicht auch sekundäre Vorteile, die für die Herstellung von Hochleistungsmaterialien von entscheidender Bedeutung sind. Diese Vorteile sind eine direkte Folge der niedrigeren Temperaturen und kürzeren Zeiten.

Vermeidung unerwünschten Kornwachstums

Die feinkörnige Mikrostruktur eines Materials ist oft entscheidend für seine mechanischen Eigenschaften wie Festigkeit und Härte. Hohe Temperaturen und lange Haltezeiten, die beim traditionellen Sintern üblich sind, führen dazu, dass diese Körner größer werden, was die Leistung beeinträchtigen kann.

Die kurze Dauer und niedrigere Temperatur des Heißpressens bewahren eine feinkörnige Mikrostruktur, was zu überlegenen Materialeigenschaften führt.

Verarbeitung in kontrollierter Atmosphäre

Die meisten Heißpressvorgänge werden in einer Vakuum- oder Inertgasumgebung durchgeführt. Dies ist entscheidend, um Oxidation und Kontamination zu verhindern, insbesondere bei der Verarbeitung reaktiver Materialien wie Titan oder bestimmter Hochleistungskeramiken. Das Ergebnis ist ein reineres Material mit stärkeren, saubereren Bindungen zwischen den Partikeln.

Ermöglichung fortschrittlicher Materialien

Für viele Hochleistungskeramiken und Verbundwerkstoffe ist es nahezu unmöglich, die volle Dichte ohne Druck zu erreichen. Das Heißpressen ist nicht nur eine Optimierung, sondern eine ermöglichende Technologie, die die Herstellung neuartiger Materialien erlaubt, die auf andere Weise nicht hergestellt werden könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Konsolidierungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihren spezifischen Material- und Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Das Heißpressen ist die überlegene Wahl, um volle Dichte und eine feinkörnige Mikrostruktur zu erreichen, was für hochfeste Anwendungen von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Formen bei hohem Volumen liegt: Die Effizienz des Heißpressens kann die Investition rechtfertigen, da kürzere Zykluszeiten den Durchsatz für Komponenten wie Schneidwerkzeuge oder Panzerplatten erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder komplexer Geometrien liegt: Ein mehrstufiger Prozess wie das kaltisostatische Pressen, gefolgt von drucklosem Sintern, ist möglicherweise praktikabler und kostengünstiger, trotz des höheren Energieverbrauchs pro Teil.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels von Wärme, Druck und Zeit, den Herstellungsprozess auszuwählen, der Ihre gewünschte Balance zwischen Leistung, Kosten und Geschwindigkeit am besten erreicht.

Zusammenfassungstabelle:

| Aspekt | Heißpressen | Traditionelle Methoden |

|---|---|---|

| Prozessschritte | Einzelschritt: gleichzeitige Wärme und Druck | Mehrere Schritte: Kaltpressen, dann Sintern |

| Bearbeitungszeit | Kürzer durch beschleunigte Verdichtung | Länger durch separate Heizzyklen |

| Energieverbrauch | Niedriger durch reduzierte Temperaturen und Zeit | Höher durch ausgedehntes Hochtemperatursintern |

| Temperaturanforderungen | Niedrigere Spitzentemperaturen | Höhere erforderliche Temperaturen |

| Materialmikrostruktur | Feinkörnig, überlegene Eigenschaften | Mögliches Kornwachstum, beeinträchtigte Eigenschaften |

| Geeignete Anwendungen | Hochleistungsmaterialien, einfache Formen | Große oder komplexe Geometrien, Teile mit hohem Volumen |

Bereit, die Effizienz Ihres Labors mit fortschrittlichen Heißpresslösungen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die Bearbeitungszeit und den Energieverbrauch für Ihre Laboranforderungen zu reduzieren. Unsere Ausrüstung bietet präzise Kontrolle, verbesserte Materialleistung und Kosteneinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen und maßgeschneiderte Lösungen für die Konsolidierung von Hochleistungsmaterialien anbieten können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

Andere fragen auch

- Welche Rolle spielt eine hydraulische Heizpresse bei der Materialprüfung? Erzielen Sie überlegene Daten für Forschung & Qualitätskontrolle

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Warum ist ein Heizsystem für die Produktion von Biomassebriketts notwendig? Natürliche thermische Bindung freischalten

- Welche Rolle spielt eine beheizte Laborpresse bei der Messung der Lithium-Ionen-Diffusivität? Optimierung der Festkörperbatterieforschung

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E