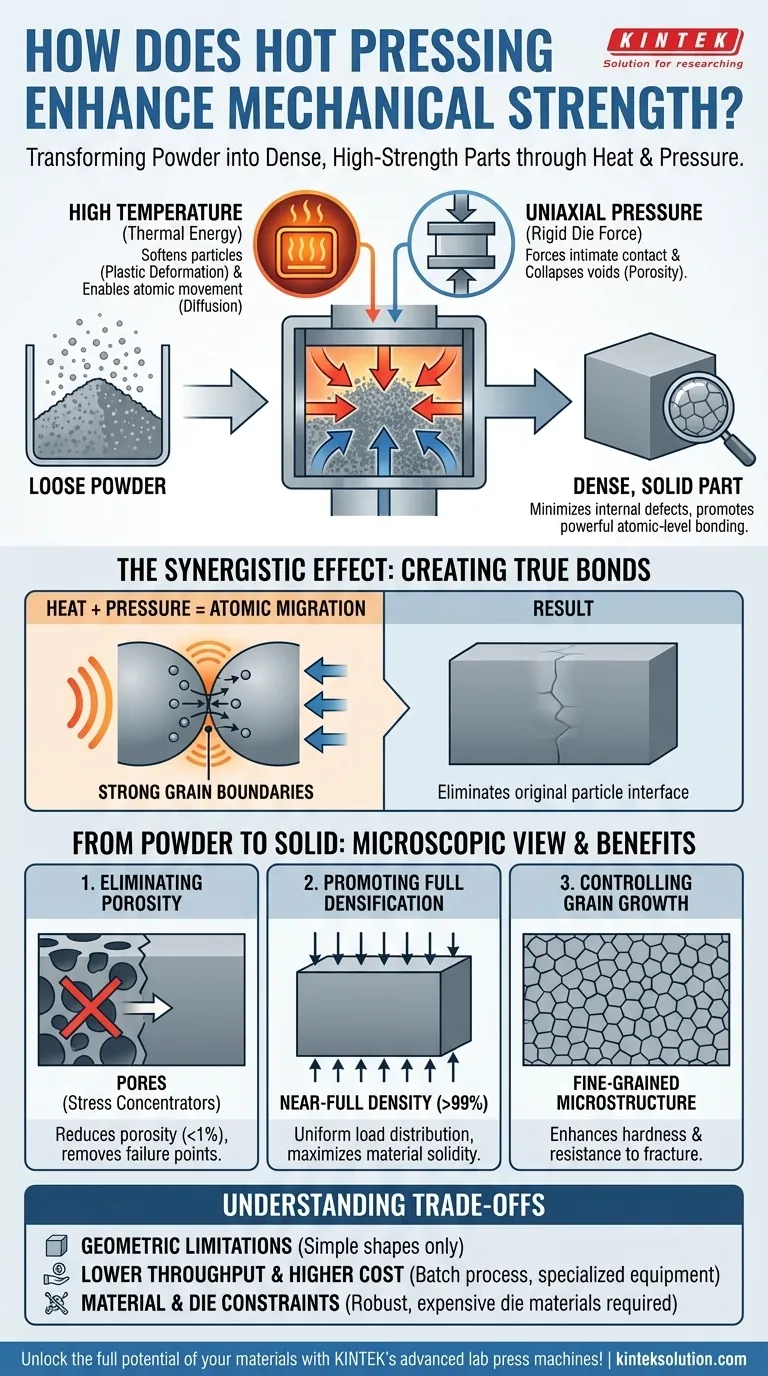

Im Kern verbessert das Heißpressen die mechanische Festigkeit durch die Kombination von hoher Temperatur und uniaxialem Druck, um loses Pulver in ein dichtes, festes Teil mit minimalen internen Defekten umzuwandeln. Diese gleichzeitige Wirkung fördert eine starke Bindung auf atomarer Ebene und eliminiert praktisch die Poren, die typischerweise die Integrität eines Materials beeinträchtigen.

Der grundlegende Vorteil des Heißpressens besteht nicht nur darin, Partikel zusammenzupressen, sondern thermische Energie zu nutzen, um plastische Verformung und Diffusion zu aktivieren. Dieser Prozess verschweißt Partikel effektiv zu einer monolithischen Struktur und erreicht eine Dichte und Festigkeit, die mit anderen Methoden oft unerreichbar ist.

Die Kernmechanismen: Hitze und Druck im Tandem

Um zu verstehen, wie Heißpressen eine überragende Festigkeit erzielt, müssen wir die unterschiedlichen, aber synergistischen Rollen von Temperatur und Druck betrachten. Sie arbeiten zusammen, um die Barrieren zu überwinden, die Partikel daran hindern, ein starkes, vereintes Ganzes zu bilden.

Die Rolle der hohen Temperatur

Hitze ist der Katalysator für Veränderungen auf atomarer Ebene. Das Anlegen hoher Temperaturen, typischerweise unterhalb des Schmelzpunktes des Materials, liefert die thermische Energie, die notwendig ist, um die einzelnen Partikel zu "erweichen".

Diese Erweichung macht das Material biegsamer, ein Zustand, der als plastische Verformung bekannt ist. Sie liefert auch die kritische Energie, die Atome benötigen, um sich über Korngrenzen hinweg zu bewegen und zu migrieren, ein Prozess, der als Diffusion bezeichnet wird.

Die Rolle des uniaxialen Drucks

Während Hitze das Material formbar macht, liefert Druck die treibende Kraft für die Konsolidierung. Eine starre Form übt starken, gerichteten Druck aus, der die erweichten Partikel in engen Kontakt miteinander zwingt.

Dieser Druck kollabiert physikalisch die Hohlräume (oder Porosität) zwischen den Partikeln. Er ordnet sie mechanisch in einer dichteren Konfiguration an und erhöht die Kontaktfläche zwischen benachbarten Partikeloberflächen dramatisch.

Der synergistische Effekt: Echte Bindungen schaffen

Weder Hitze noch Druck allein reichen aus. Heißpressen kombiniert sie, um ein Ergebnis zu erzielen, das größer ist als die Summe seiner Teile.

Der Druck drückt die Partikel zusammen und maximiert den Kontakt. Die hohe Temperatur ermöglicht es dann Atomen, über diese neu gebildeten Grenzen zu diffundieren. Diese atomare Migration löscht effektiv die ursprüngliche Partikelgrenzfläche und erzeugt starke, kontinuierliche Korngrenzen und verschweißt das Pulver zu einer einzigen, dichten Masse.

Von Pulver zu Feststoff: Eine mikroskopische Ansicht

Die endgültigen mechanischen Eigenschaften eines heißgepressten Bauteils sind ein direktes Ergebnis seiner mikroskopischen Struktur. Der Prozess ist speziell darauf ausgelegt, eine ideale interne Architektur für hohe Festigkeit zu schaffen.

Eliminierung der Porosität

Poren sind der Hauptfeind der mechanischen Festigkeit. Diese mikroskopischen Hohlräume wirken als Spannungskonzentratoren, was bedeutet, dass bei Anlegen einer Last die Spannung am Rand der Pore verstärkt wird und einen Riss auslöst.

Durch die Anwendung intensiven Drucks bei hohen Temperaturen kann Heißpressen die Porosität auf weniger als 1 % reduzieren, wodurch diese internen Fehlerstellen effektiv entfernt werden.

Förderung der vollständigen Verdichtung

Verdichtung ist der Prozess der Reduzierung des Porenvolumens und der Erhöhung der Materialdichte. Heißpressen ist dabei außergewöhnlich effektiv und erreicht oft über 99 % der theoretischen Maximaldichte des Materials.

Dieser nahezu voll verdichtete Zustand stellt sicher, dass eine angelegte Last gleichmäßig über die feste Struktur des Materials verteilt wird, anstatt sich um Schwachstellen zu konzentrieren.

Kontrolle des Kornwachstums

Bei vielen Materialien führen kleinere Korngrößen zu höherer Festigkeit. Da Heißpressen im Vergleich zum konventionellen drucklosen Sintern oft niedrigere Temperaturen und kürzere Verarbeitungszeiten verwendet, kann es übermäßiges Kornwachstum besser einschränken.

Dies führt zu einer feinkörnigen Mikrostruktur, die die Härte und Bruchfestigkeit des Materials weiter verbessert.

Verständnis der Kompromisse beim Heißpressen

Obwohl es außergewöhnliche Eigenschaften hervorruft, ist Heißpressen keine universelle Lösung. Seine Wirksamkeit ist mit wichtigen praktischen Einschränkungen verbunden, die berücksichtigt werden müssen.

Geometrische Einschränkungen

Die Abhängigkeit von einer starren Form und uniaxialem Druck bedeutet, dass Heißpressen im Allgemeinen auf die Herstellung einfacher Formen wie Scheiben, Zylinder und rechteckige Blöcke beschränkt ist. Die Herstellung komplexer, dreidimensionaler Geometrien ist mit dieser Methode extrem schwierig oder unmöglich.

Geringerer Durchsatz und höhere Kosten

Heißpressen ist ein Batch-Prozess, kein kontinuierlicher. Die Zykluszeiten für Heizen, Pressen und Kühlen sind relativ lang, was zu einem geringeren Produktionsdurchsatz im Vergleich zu Methoden wie dem konventionellen Kaltpressen und Sintern führt. Die spezialisierte Ausrüstung stellt auch eine erhebliche Kapitalinvestition dar.

Material- und Formbeschränkungen

Das Formmaterial selbst muss robust genug sein, um den extremen Temperaturen und Drücken des Prozesses standzuhalten, ohne sich zu verformen oder mit dem Pulver zu reagieren. Dies erfordert oft teure Materialien wie hochreines Graphit oder fortschrittliche Keramikverbundwerkstoffe, was die Gesamtkosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Konsolidierungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Festigkeit liegt: Heißpressen ist die überlegene Wahl, um die höchstmögliche Dichte und mechanische Eigenschaften in kritischen, hochbelasteten Anwendungen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Ziehen Sie alternative Methoden wie die additive Fertigung (3D-Druck) oder das Pulverspritzgießen in Betracht, die möglicherweise einen sekundären Sinterprozess erfordern, aber eine weitaus größere geometrische Freiheit ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion zu niedrigen Kosten liegt: Konventionelles Kaltpressen, gefolgt von einem separaten Sinterprozess, ist typischerweise der wirtschaftlichere Weg für weniger anspruchsvolle Anwendungen.

Das Verständnis dieser grundlegenden Mechanismen ermöglicht es Ihnen, den Herstellungsprozess auszuwählen, der die Materialeigenschaften, die Ihr Projekt erfordert, gezielt entwickelt.

Zusammenfassungstabelle:

| Mechanismus | Auswirkung auf die mechanische Festigkeit |

|---|---|

| Hohe Temperatur | Ermöglicht plastische Verformung und atomare Diffusion für die Bindung |

| Uniaxialer Druck | Erzwingt Partikelkontakt, reduziert Porosität und erhöht die Dichte |

| Synergistischer Effekt | Erzeugt starke Korngrenzen und nahezu vollständige Verdichtung |

| Kontrolle des Kornwachstums | Erhält eine feine Mikrostruktur für verbesserte Härte und Bruchfestigkeit |

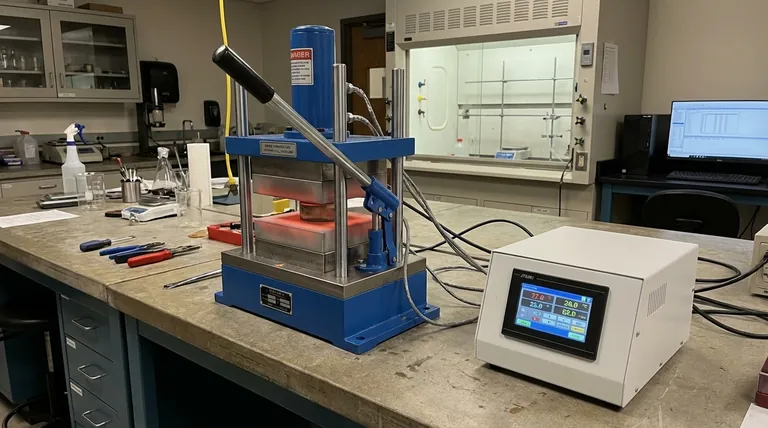

Entfalten Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Laborpressen von KINTEK! Ob Sie mit Keramik, Metallen oder Verbundwerkstoffen arbeiten, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind darauf ausgelegt, präzises Heißpressen für überragende mechanische Festigkeit und Dichte zu liefern. Wir bedienen Labore und Forschungseinrichtungen und bieten maßgeschneiderte Lösungen für Ihre spezifischen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Materialverarbeitung verbessern und außergewöhnliche Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Welche Kernbedingungen bietet eine Laborhydraulikpresse? Optimierung der Heißpressung für 3-Schicht-Spanplatten

- Welche spezifischen Bedingungen bietet eine beheizte Laborhydraulikpresse? Optimieren Sie die Trockenelektrodenvorbereitung mit PVDF

- Wie wird die Temperatur der Heizplatte in einer hydraulischen Laborpresse gesteuert? Thermische Präzision erreichen (20°C-200°C)

- Warum ist die Verwendung von Heizgeräten für die Entwässerung von Hanfsamenöl-Biodiesel notwendig? Experten-Qualitätsleitfaden