Elektrisches kaltistatisches Pressen (CIP) führt zu erheblichen Effizienzsteigerungen, indem es den Herstellungsprozess grundlegend verändert. Es führt eine Automatisierung ein, um manuelle Arbeit zu eliminieren, nutzt einen schnellen Druckaufbau, um die Formzeiten im Vergleich zu manuellen Methoden um 40-60 % zu verkürzen, und ermöglicht eine präzise Prozesssteuerung, die Abfall und Nachbearbeitungsanforderungen erheblich reduziert.

Elektrisches CIP ist mehr als nur eine schnellere Version des manuellen Pressens. Es stellt eine strategische Verschiebung von einem arbeitsintensiven Handwerk hin zu einem hochgradig automatisierten, wiederholbaren und datengesteuerten Prozess dar, der Verschwendung in Bezug auf Zeit, Material und Energie minimiert.

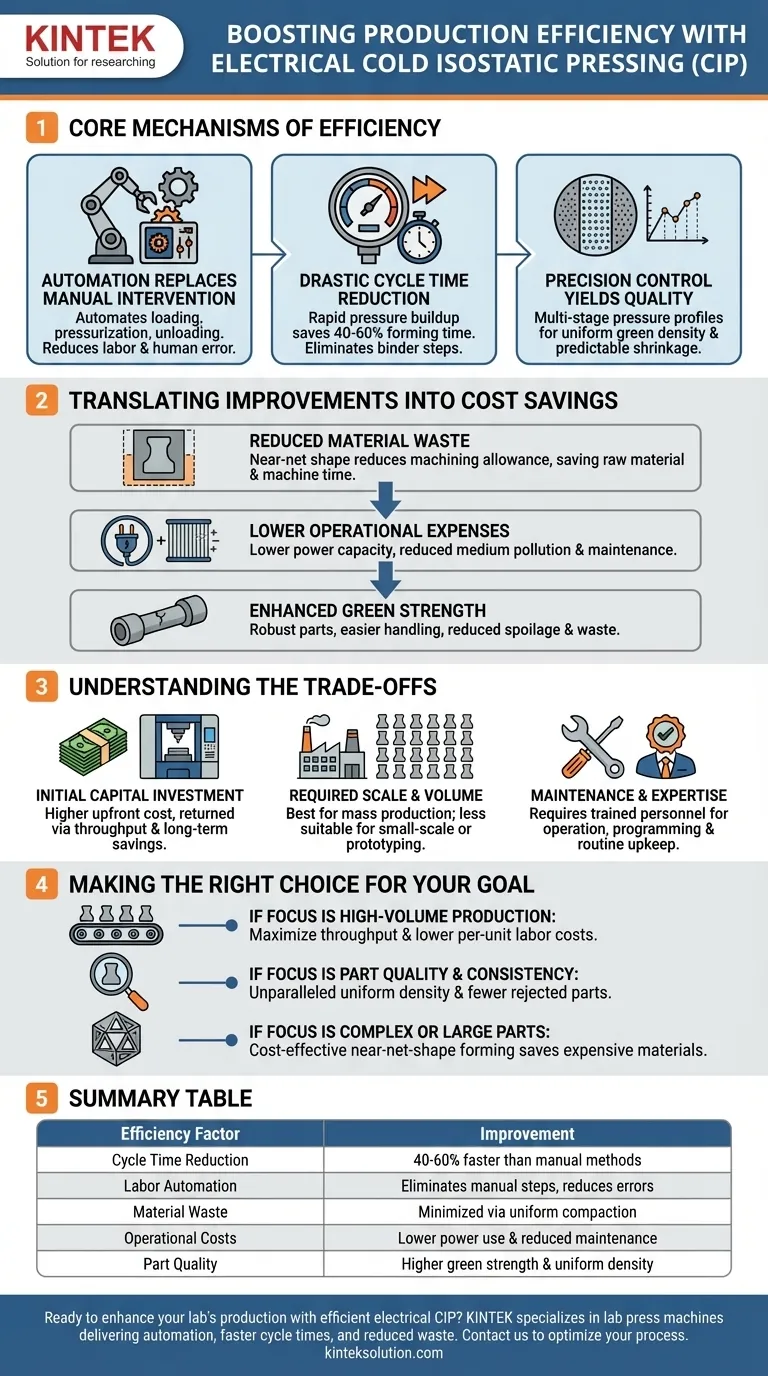

Die Kernmechanismen der Effizienz

Um die volle Auswirkung des elektrischen CIP zu verstehen, müssen wir über die Geschwindigkeit hinausblicken und untersuchen, wie es den gesamten Produktionszyklus verfeinert.

Automatisierung ersetzt manuelle Eingriffe

Der sichtbarste Gewinn ergibt sich aus der Automatisierung des Prozesses. Manuelles CIP erfordert erhebliche Mitarbeitereingriffe beim Laden, Druckaufbau und Entladen.

Elektrische CIP-Systeme automatisieren diese Schritte, was den Bedarf an manueller Arbeit direkt reduziert. Dies minimiert auch das Risiko menschlicher Fehler und der Kontamination des flüssigen Pressmediums, was zu stabileren und wiederholbareren Ergebnissen führt.

Drastische Reduzierung der Zykluszeit

Zeitersparnisse werden durch zwei Schlüsselmechanismen erzielt. Erstens verfügen elektrische Systeme über einen schnellen Druckaufbau, wodurch sie Zieldrücke viel schneller erreichen als manuelle Pumpen. Allein dies kann 40 % bis 60 % der gesamten Formzeit einsparen.

Zweitens macht der CIP-Prozess selbst oft die Verwendung von Bindemitteln im Pulver überflüssig. Dies entfernt ganze Schritte aus der Produktionskette, wie das Ausbrennen und Trocknen des Bindemittels, und verkürzt so die Gesamtzykluszeit vom Rohpulver zum fertigen Teil weiter.

Präzisionssteuerung führt zu höherer Qualität

Elektrische Systeme bieten eine hochentwickelte, programmierbare Steuerung des Druckbeaufschlagungsprozesses. Dies ermöglicht mehrstufige Druckprofile, bei denen der Druck mit hoher Präzision rampeartig aufgebaut, gehalten und freigegeben werden kann.

Diese Kontrollebene stellt sicher, dass der Druck gleichmäßig ausgeübt wird, wodurch Teile mit außergewöhnlich gleichmäßiger Grün-Dichte entstehen. Diese Konsistenz ist entscheidend, da sie zu einem vorhersehbaren und gleichmäßigen Schrumpfen während der abschließenden Sinterphase führt.

Umsetzung von Prozessverbesserungen in Kosteneinsparungen

Die technischen Vorteile des elektrischen CIP führen direkt zu messbaren finanziellen Vorteilen und niedrigeren Gesamtkosten der Produktion.

Reduzierung von Materialabfall

Die durch CIP erreichte gleichmäßige Verdichtung erzeugt „grüne“ Teile, die ihrer endgültig gewünschten Form sehr nahe kommen (Near-Net-Shape). Dies reduziert den erforderlichen Bearbeitungsspielraum für größere oder komplexere Komponenten drastisch.

Indem die Menge des Materials, das weggefräst werden muss, minimiert wird, sparen Sie Rohmaterialkosten und wertvolle Maschinenzeit.

Niedrigere Betriebskosten

Moderne elektrische CIP-Systeme sind auf Effizienz ausgelegt. Sie arbeiten typischerweise mit einer geringeren Leistungskapazität im Vergleich zu älteren oder weniger optimierten Geräten, was zu direkten Stromkostenersparnissen führt.

Die automatisierte, geschlossene Natur des Prozesses reduziert auch die Mediumverschmutzung und senkt die Kosten für den Austausch, die Reinigung und die Entsorgung von Flüssigkeiten.

Verbesserte Grünfestigkeit

Teile, die durch CIP geformt werden, weisen eine überlegene Grünfestigkeit auf, was bedeutet, dass die vorsinternde Komponente robuster und weniger bruchanfällig ist. Dies ermöglicht eine einfachere In-Prozess-Handhabung und Automatisierung und reduziert Teileverluste zwischen der Presse und dem Ofen.

Abwägung der Kompromisse

Obwohl hocheffizient, ist elektrisches CIP keine universelle Lösung. Das Verständnis seiner Anforderungen ist entscheidend für eine fundierte Entscheidung.

Anfängliche Investitionskosten

Automatisierte, hochpräzise Fertigungsanlagen stellen im Vergleich zu einfacheren, manuellen Alternativen eine erhebliche Vorabinvestition dar. Die Rendite dieser Investition wird durch höheren Durchsatz und niedrigere langfristige Betriebskosten erzielt.

Erforderlicher Maßstab und Volumen

Die Vorteile der Automatisierung und Geschwindigkeit zeigen sich am deutlichsten bei der Massenproduktion oder in Umgebungen mit hohem Volumen. Bei sehr kleinem Prototyping oder Einzelaufträgen können die Einrichtungs- und Programmierzeiten die Vorteile der Zykluszeit überwiegen.

Wartung und Fachwissen

Wie jede hochentwickelte Maschine erfordern elektrische CIP-Systeme geschultes Personal für Betrieb, Programmierung und regelmäßige Wartung, um eine gleichbleibende Leistung und Langlebigkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung von elektrischem CIP ist eine strategische Entscheidung, die mit Ihren primären Produktionszielen übereinstimmen sollte.

- Wenn Ihr Hauptaugenmerk auf der Volumenproduktion liegt: Elektrisches CIP ist die klare Wahl, da seine Automatisierung und die drastisch reduzierten Zykluszeiten den Durchsatz maximieren und die Stückkosten für Arbeitskräfte senken.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Konsistenz liegt: Die präzise Drucksteuerung elektrischer Systeme liefert eine beispiellose gleichmäßige Dichte, was zu einem vorhersagbaren Sintern und weniger Ausschussteilen führt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer oder großer Teile liegt: Die Fähigkeit, Near-Net-Shape-Teile mit minimaler Bearbeitung zu formen, macht elektrisches CIP zu einer äußerst kosteneffizienten Methode zur Einsparung von teuren Rohmaterialien.

Letztendlich ermöglicht elektrisches CIP Herstellern, qualitativ hochwertigere Teile schneller und mit weniger Abfall zu produzieren, wodurch ein entscheidender Wettbewerbsvorteil entsteht.

Zusammenfassungstabelle:

| Effizienzfaktor | Verbesserung |

|---|---|

| Reduzierung der Zykluszeit | 40-60 % schneller als manuelle Methoden |

| Arbeitsautomatisierung | Eliminiert manuelle Schritte, reduziert Fehler |

| Materialabfall | Minimiert durch gleichmäßige Verdichtung |

| Betriebskosten | Geringerer Stromverbrauch und reduzierte Wartung |

| Teilequalität | Höhere Grünfestigkeit und gleichmäßige Dichte |

Bereit, die Produktion Ihres Labors mit effizientem elektrischem CIP zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für Ihre Laboranforderungen entwickelt wurden. Unsere Lösungen bieten Automatisierung, schnellere Zykluszeiten und reduzierte Abfälle und helfen Ihnen, höheren Durchsatz und Kosteneinsparungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Herstellungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen