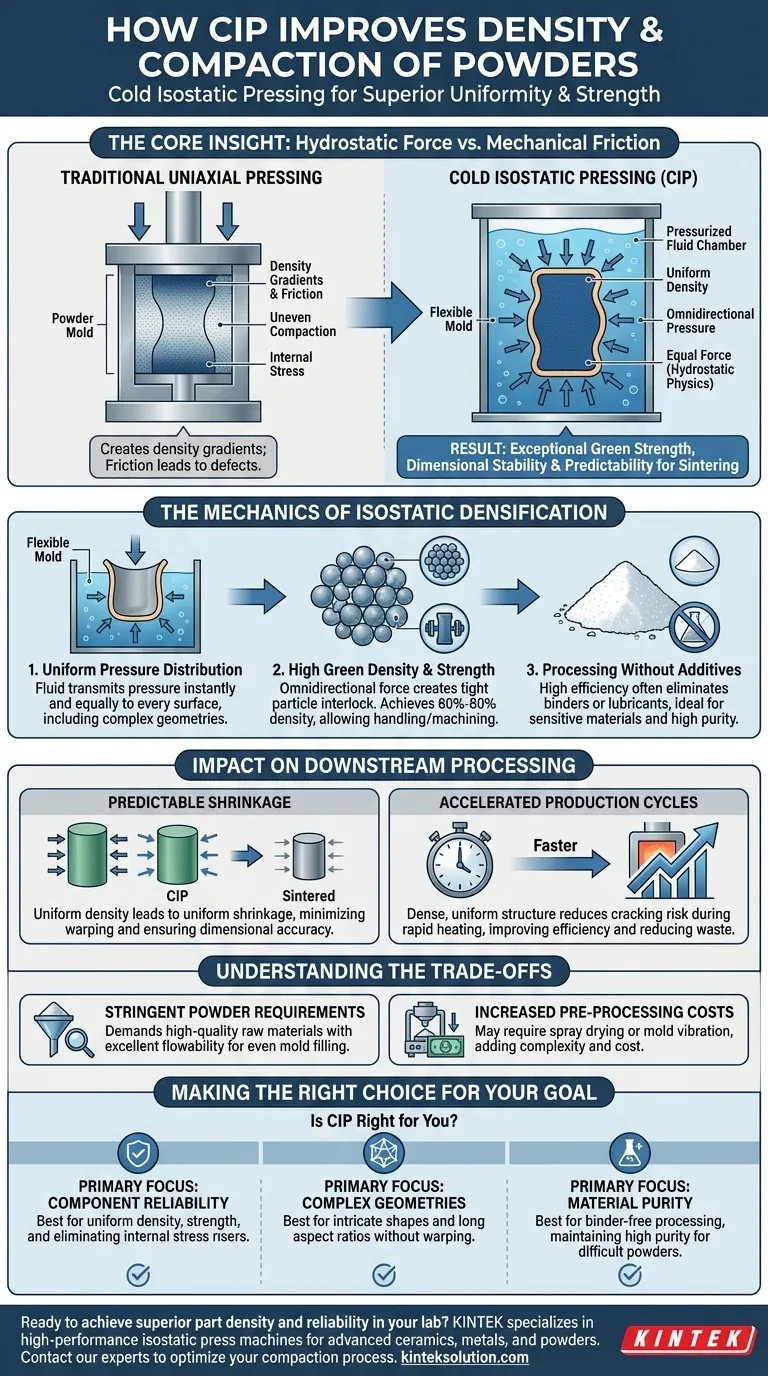

Das Kaltisostatische Pressen (CIP) erzielt eine überlegene Verdichtung, indem es hydraulischen Druck gleichmäßig aus allen Richtungen anwendet, anstatt Pulver von einer einzigen Achse mechanisch zu komprimieren. Durch das Eintauchen einer mit Pulver gefüllten flexiblen Form in ein Hochdruck-Flüssigkeitsmedium zwingt CIP die Partikel von allen Seiten mit gleicher Intensität zusammen und erzeugt so einen kompakten Feststoff mit hoher Dichte und minimalen inneren Hohlräumen.

Die Kernidee Während traditionelles Pressen aufgrund von Reibung Dichtegradienten erzeugt, nutzt CIP die Physik der Hydrostatik, um sicherzustellen, dass jeder Millimeter der Komponente die exakt gleiche Kraft erfährt. Dies führt zu Teilen mit 60 % bis 80 % ihrer theoretischen Dichte und einer außergewöhnlichen "Grünfestigkeit", die sicherstellt, dass sie während der anschließenden Sinterphase dimensionsstabil und vorhersehbar bleiben.

Die Mechanik der isostatischen Verdichtung

Gleichmäßige Druckverteilung

Im Gegensatz zum uniaxialen Pressen, das Pulver von oben nach unten komprimiert, platziert CIP das Material in einer abgedichteten Gummi- oder Elastomerform, die in Flüssigkeit eingetaucht ist.

Wenn Druck auf die Flüssigkeit ausgeübt wird, wird dieser sofort und gleichmäßig auf jede Oberfläche der Form übertragen. Dies gewährleistet, dass komplexe Geometrien die gleiche Verdichtungskraft erhalten wie einfache flache Oberflächen.

Hohe Grünfestigkeit und Dichte

Da der Druck omnidirektional ist, verhaken sich die Pulverpartikel fester, als sie es unter mechanischer Kompression tun würden.

Dieser Prozess liefert typischerweise Teile mit 60 % bis 80 % ihrer theoretischen Dichte. Die resultierenden "grünen" (nicht gesinterten) Teile besitzen eine hohe mechanische Festigkeit, die es ermöglicht, sie vor dem endgültigen Erhitzen zu handhaben oder zu bearbeiten.

Verarbeitung ohne Zusatzstoffe

Die hohe Effizienz der isostatischen Kompaktierung macht oft den Einsatz von chemischen Bindemitteln oder Schmiermitteln überflüssig.

Diese Fähigkeit ist besonders wertvoll für Materialien, die chemisch empfindlich oder schwer zu pressen sind, und ermöglicht ein "Trockenpressen", das eine höhere Materialreinheit gewährleistet.

Auswirkungen auf die nachgelagerte Verarbeitung

Vorhersehbares Schrumpfen

Der kritischste Vorteil einer gleichmäßigen Dichte ist das Verhalten des Teils während des Sintervorgangs (Brennen).

Da es keine dichten oder weichen Stellen im kompaktierten Pulver gibt, schrumpft das Material gleichmäßig. Dies minimiert Verzug und stellt sicher, dass das Endprodukt eine ausgezeichnete Maßhaltigkeit behält.

Beschleunigte Produktionszyklen

Die durch CIP erreichte hohe Grünfestigkeit ermöglicht es den Herstellern, Materialien schneller zu sintern.

Da die interne Struktur bereits dicht und gleichmäßig ist, wird das Risiko von Rissen während des schnellen Erhitzens erheblich reduziert, was die Gesamteffizienz der Produktion verbessert und Ausschuss reduziert.

Abwägungen verstehen

Strenge Pulveranforderungen

Während CIP eine überlegene Kompaktierung bietet, erfordert es hochwertige Rohmaterialien. Die verwendeten Pulver müssen eine ausgezeichnete Fließfähigkeit aufweisen, um sicherzustellen, dass die Form vor dem Anlegen des Drucks gleichmäßig gefüllt wird.

Erhöhte Vorverarbeitungskosten

Um die erforderliche Fließfähigkeit zu erreichen, erfordern Rohpulver oft zusätzliche Vorbereitungsschritte, wie z. B. Sprühtrocknung oder Vibrationsformen während des Befüllens.

Diese Vorverarbeitungsschritte können die Produktionslinie komplexer und kostspieliger machen, sodass CIP am besten eingesetzt wird, wenn die Teilequalität wichtiger ist als extrem niedrige Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob das Kaltisostatische Pressen die richtige Lösung für Ihre Fertigungsanforderungen ist, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit der Komponenten liegt: CIP ist die überlegene Wahl, um gleichmäßige Dichte und Festigkeit zu gewährleisten und die bei der uniaxialen Pressung üblichen inneren Spannungsrisse zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: CIP ermöglicht es Ihnen, komplizierte Formen und lange Seitenverhältnisse zu konsolidieren, die unter unidirektionalem Druck sonst zerfallen oder sich verziehen würden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie CIP, um schwierige Pulver ohne das Kontaminationsrisiko zu verdichten, das mit Bindemitteln und Schmiermitteln verbunden ist.

Durch den Ersatz von mechanischer Reibung durch hydrostatische Kraft bietet CIP die strukturelle Grundlage, die für Hochleistungs- und fehlerfreie Materialien erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil von CIP |

|---|---|

| Druckanwendung | Gleichmäßiger, omnidirektionaler (hydrostatischer) Druck |

| Erreichbare Grünfestigkeit | 60 % bis 80 % der theoretischen Dichte |

| Teilegeometrie | Hervorragend für komplexe Formen und lange Seitenverhältnisse |

| Materialreinheit | Ermöglicht bindemittelfreie Verarbeitung und erhält hohe Reinheit |

| Nachgelagerte Auswirkungen | Vorhersehbares Schrumpfen und reduzierte Verzugsbildung während des Sintervorgangs |

Bereit, überlegene Teiledichte und Zuverlässigkeit in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Isostatpressen, einschließlich Kaltisostatpressen (CIP), die entwickelt wurden, um die in diesem Artikel beschriebene gleichmäßige Verdichtung und hohe Grünfestigkeit zu liefern. Ob Sie fortschrittliche Keramiken, Metalle oder andere Pulver verarbeiten, unsere Laborpressen bieten die Grundlage für fehlerfreie Hochleistungsmaterialien.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK Isostatpresse Ihren Pulververdichtungsprozess optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?