Kaltisostatisches Pressen (CIP) beschleunigt die Fertigung durch die Nutzung omnidirektionalen hydraulischen Drucks zur Herstellung von Teilen mit außergewöhnlicher struktureller Gleichmäßigkeit und "Grünfestigkeit". Diese hohe Anfangsdichte ermöglicht es Herstellern, nachgeschaltete Sinterzyklen erheblich zu verkürzen und Hochgeschwindigkeitsautomatisierung einzusetzen, ohne Bauteilverformungen zu riskieren.

Die Kern-Effizienz CIP reduziert die Gesamtproduktionszeit hauptsächlich durch die Verbesserung der Materialeigenschaften des vorgesinterten Teils. Durch die frühe Erzielung einer gleichmäßigen Dichte und hohen Grünfestigkeit im Prozess können Hersteller Brennpläne aggressiv beschleunigen und die Handhabung automatisieren, wodurch Engpässe beseitigt werden, die bei herkömmlichen Verarbeitungsverfahren üblich sind.

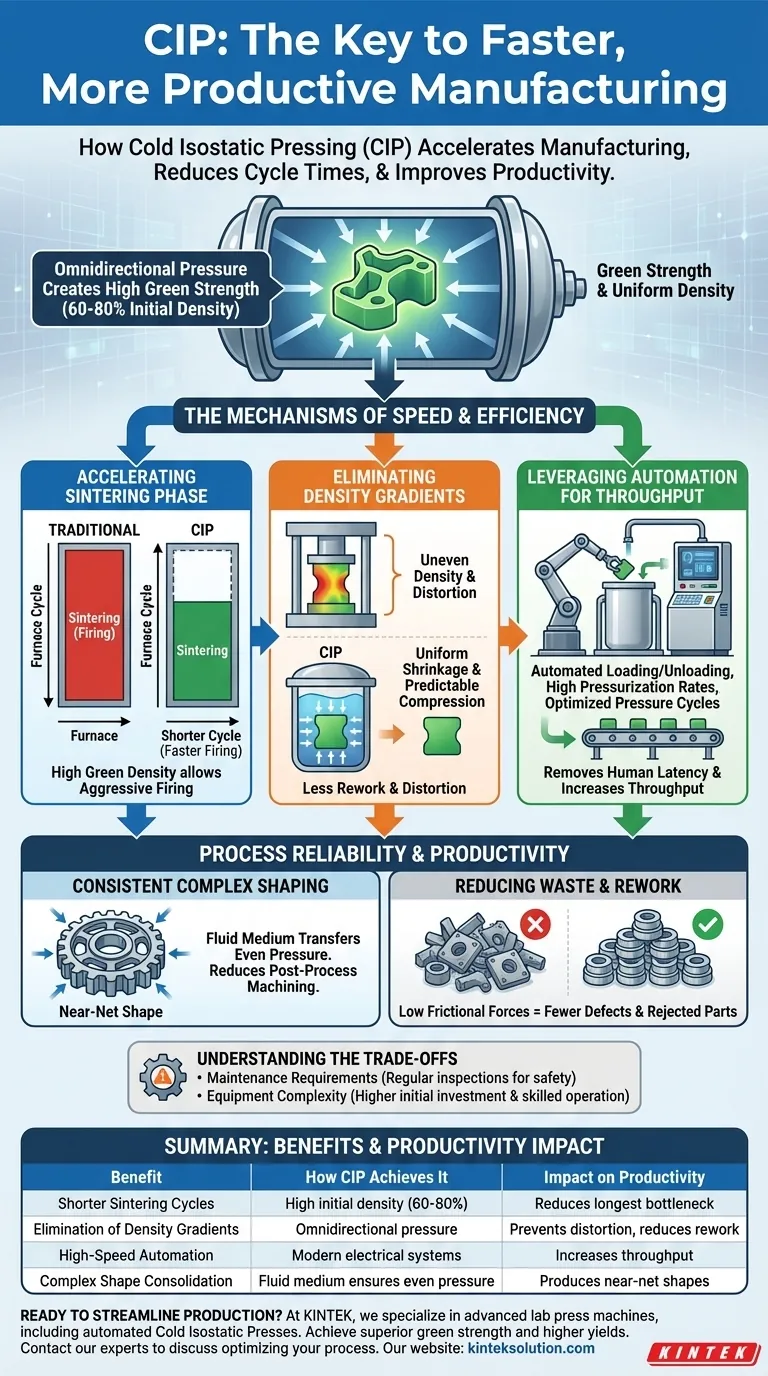

Die Mechanismen von Geschwindigkeit und Effizienz

Beschleunigung der Sinterphase

Die bedeutendsten Zeiteinsparungen im CIP-Workflow treten während der Sinterphase (Brennen) auf. Durch CIP hergestellte Produkte weisen eine hohe "Grünfestigkeit" (Festigkeit vor dem Brennen) und eine hohe Anfangsdichte auf – oft 60 % bis 80 % des theoretischen Maximums.

Da das Material bereits stark verdichtet ist, kann es viel schneller gesintert werden als Materialien, die mit anderen Methoden verarbeitet wurden. Dies ermöglicht eine erhebliche Verkürzung des Ofenzyklus, der oft der längste Engpass in der Produktion ist.

Beseitigung von Dichtegradienten

Herkömmliches uniaxiales Pressen erzeugt aufgrund der Reibung an den Matrizenwänden oft eine ungleichmäßige Dichte innerhalb eines Teils. CIP eliminiert dies, indem der versiegelte Pulverbehälter in eine Flüssigkeit eingetaucht und der Druck von allen Seiten gleichmäßig aufgebracht wird.

Diese isostatische Anwendung führt zu einer gleichmäßigen Schrumpfung und einer vorhersagbaren Verdichtung. Folglich verbringen Hersteller weniger Zeit mit der Korrektur von Verformungen oder der Bewältigung von Rissrisiken während des Brennvorgangs.

Nutzung von Automatisierung für den Durchsatz

Moderne elektrische CIP-Systeme sind über den manuellen Betrieb hinausgegangen, um die Zykluszeiten weiter zu verkürzen. Automatisierte Systeme übernehmen nun das Be- und Entladen von Druckbehältern und eliminieren menschliche Latenzzeiten.

Diese Systeme bieten auch hohe Druckraten und anpassbare Druckentlastungsprofile. Dies ermöglicht es den Bedienern, den Druckzyklus auf Geschwindigkeit zu optimieren und gleichzeitig eine strenge Kontrolle über die Mikrostruktur des Materials zu gewährleisten.

Prozesszuverlässigkeit und Produktivität

Konsistente komplexe Formgebung

CIP ist besonders effektiv für die Verdichtung komplexer Formen, die mit anderen Techniken schwierig oder langsam zu formen wären. Das flüssige Medium überträgt den Druck unabhängig von der Geometrie der Komponente gleichmäßig.

Diese Fähigkeit reduziert den Bedarf an umfangreicher Nachbearbeitung oder Formgebung. Durch die Herstellung einer "nahezu endkonturnahen Form" mit hoher Integrität wird die Gesamtzeit vom Pulver bis zum fertigen Teil reduziert.

Reduzierung von Abfall und Nacharbeit

Die geringen Reibungskräfte beim CIP minimieren die inneren Spannungen, die typischerweise zu Defekten führen. Weniger Defekte bedeuten weniger Ausschussteile und weniger Zeit für Nacharbeiten.

Diese Zuverlässigkeit führt direkt zu höherer Produktivität. Der Prozess stellt sicher, dass die in das Pressen investierte Zeit praktisch jedes Mal zu einem verwendbaren, hochwertigen Rohling oder Vorformling führt.

Verständnis der Kompromisse

Wartungsanforderungen

Während CIP die Produktionsgeschwindigkeit verbessert, führt es zu einem Wartungsaufwand, der verwaltet werden muss, um Ausfallzeiten zu vermeiden. Die Hydrauliksysteme und Druckbehälter erfordern regelmäßige Inspektionen, um Sicherheit und Langlebigkeit zu gewährleisten. Die Vernachlässigung dieser Systeme kann zu katastrophalen Geräteausfällen führen, wodurch alle Produktivitätssteigerungen zunichte gemacht werden.

Gerätekomplexität

Um den diskutierten hohen Durchsatz zu erreichen, sind hochentwickelte Geräte erforderlich. Elektrische CIP-Systeme bieten eine bessere Kontrolle als manuelle Methoden, stellen jedoch eine höhere Anfangsinvestition dar und erfordern eine qualifizierte Bedienung, um die automatisierten Zyklen effektiv zu programmieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile des Kaltisostatischen Pressens zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Fertigungsziele ab:

- Wenn Ihr Hauptaugenmerk auf schnellem Durchsatz liegt: Investieren Sie in automatisierte CIP-Systeme mit hohen Druckraten, um die physische Handhabungszeit der Pulverbehälter zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Ofenzeit liegt: Maximieren Sie die Grünfestigkeit Ihrer Presslinge während der Pressstufe, um die aggressivsten Sinterpläne zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: Priorisieren Sie die Gleichmäßigkeit der Druckanwendung, um Gradienteneigenschaften zu eliminieren und sicherzustellen, dass sich das Teil gleichmäßig ohne Verformung zusammenzieht.

Wahre Produktivität im CIP kommt nicht nur vom schnellen Pressen, sondern von der Schaffung eines überlegenen Vorformlings, der jeden nachfolgenden Produktionsschritt optimiert.

Zusammenfassungstabelle:

| Nutzen | Wie CIP es erreicht | Auswirkung auf die Produktivität |

|---|---|---|

| Kürzere Sinterzyklen | Erreicht hohe Anfangsdichte (60-80 % theoretisch) | Reduziert den längsten Engpass in der Produktion |

| Beseitigung von Dichtegradienten | Omnidirektionaler Druck für gleichmäßige Verdichtung | Verhindert Verformung, reduziert Nacharbeit und Abfall |

| Hochgeschwindigkeitsautomatisierung | Moderne elektrische Systeme mit automatisierter Be- und Entladung | Erhöht den Durchsatz durch Beseitigung menschlicher Latenzzeiten |

| Verdichtung komplexer Formen | Flüssiges Medium sorgt für gleichmäßigen Druck auf allen Geometrien | Erzeugt nahezu endkonturnahe Formen, reduziert die Nachbearbeitungszeit |

Bereit, Ihre Produktion zu optimieren und die Produktivität mit zuverlässigem, leistungsstarkem Pressen zu steigern?

Bei KINTEK sind wir auf fortschrittliche Labordruckmaschinen spezialisiert, einschließlich automatisierter Kaltisostatischer Pressen (CIP), die für Labore und F&E-Einrichtungen entwickelt wurden. Unsere Ausrüstung hilft Ihnen, überlegene Grünfestigkeit und gleichmäßige Dichte zu erzielen, was direkt zu reduzierten Zykluszeiten und höheren Ausbeuten beiträgt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK CIP-System für Ihre spezifischen Materialien und Produktionsziele optimiert werden kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?