Kaltisostatisches Pressen (CIP) erreicht eine überlegene geometrische Flexibilität, indem es ein flüssiges Medium verwendet, um gleichzeitig einen gleichmäßigen Druck aus allen Richtungen auszuüben, anstatt der unidirektionalen Kraft, die beim uniaxialen Pressen verwendet wird. Dieser omnidirektionale Ansatz ermöglicht die Verdichtung komplexer Formen und langer Teile ohne die Dichtegradienten oder Seitenverhältniseinschränkungen, die bei der Verpressung in starren Matrizen inhärent sind.

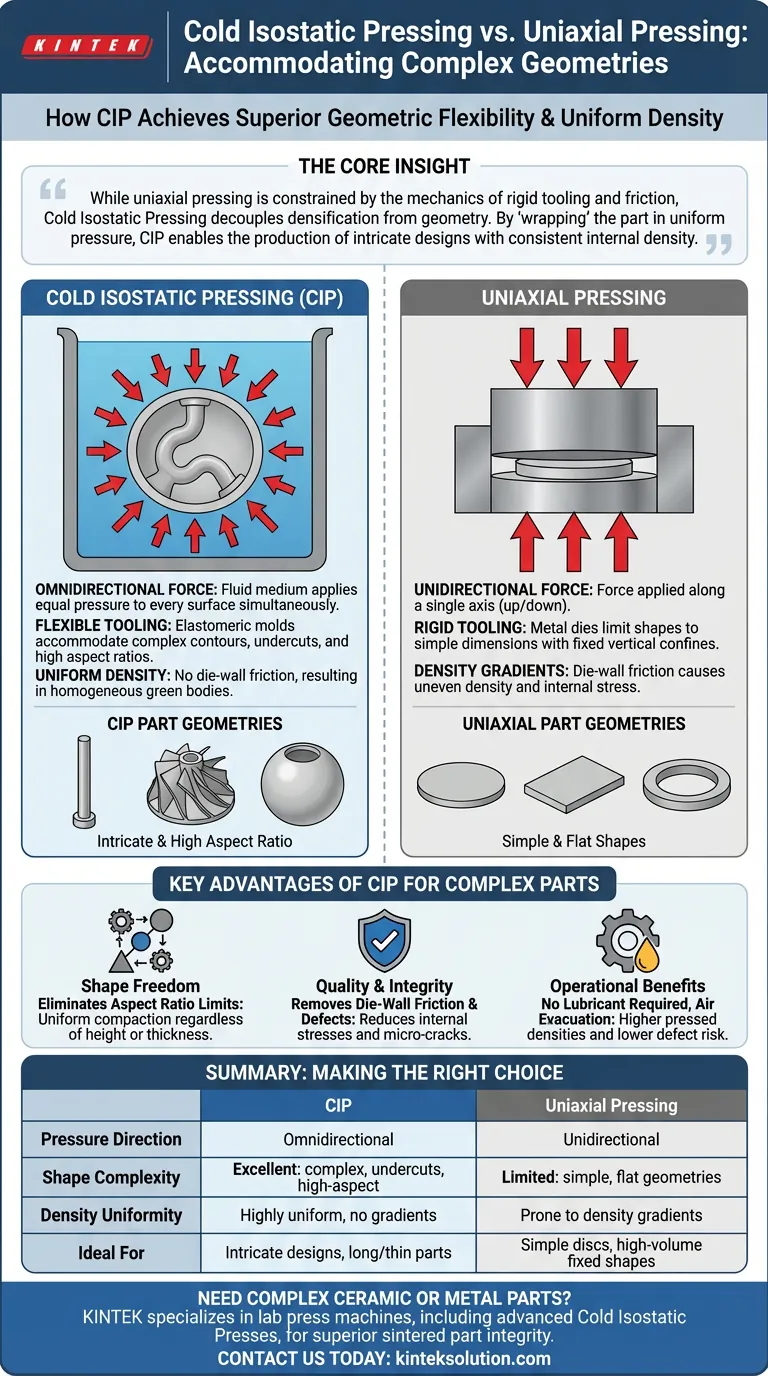

Die Kern Erkenntnis Während das uniaxiale Pressen durch die Mechanik starrer Werkzeuge und Reibung eingeschränkt ist, entkoppelt das Kaltisostatische Pressen die Verdichtung von der Geometrie. Durch das "Umhüllen" des Teils mit gleichmäßigem Druck ermöglicht CIP die Herstellung komplizierter Designs mit konsistenter interner Dichte, unabhängig von der Höhe oder Komplexität der Komponente.

Die Mechanik der Formanpassung

Omnidirektionale vs. unidirektionale Kraft

Beim uniaxialen Pressen wird die Kraft entlang einer einzigen Achse (oben und unten) mithilfe starrer oberer und unterer Matrizen aufgebracht. Dies beschränkt den Prozess auf einfache Formen mit festen Abmessungen, wie z. B. Scheiben oder flache Platten.

Im Gegensatz dazu nutzt CIP ein flüssiges Medium (Flüssigkeit oder Gas), um Druck zu übertragen. Diese Flüssigkeit umgibt das Teil vollständig und übt gleichzeitig eine gleiche Kraft auf jede Oberfläche der Komponente aus.

Die Rolle flexibler Werkzeuge

Das uniaxiale Pressen stützt sich auf starre Matrizen, die die endgültige Form definieren, aber die geometrische Freiheit einschränken. Das Pulver muss in der Lage sein, sich streng innerhalb dieser vertikalen Grenzen zu bewegen und zu komprimieren.

CIP verwendet elastomer (flexible) Formen. Da die Form biegsam ist und der Druck hydrostatisch ist, kann das Werkzeug komplexe Konturen und Hinterschneidungen aufnehmen, die aus einer starren Metallmatrize nicht auswerfbar wären.

Überwindung spezifischer geometrischer Barrieren

Beseitigung der Seitenverhältniseinschränkung

Beim uniaxialen Pressen ist das Verhältnis von Querschnitt zu Höhe ein kritischer limitierender Faktor. Wenn ein Teil höher und dünner wird, nimmt die Druckübertragung ab, was zu einer schlechten Verdichtung in der Mitte führt.

CIP beseitigt diese Einschränkung vollständig. Da der Druck sowohl radial als auch axial aufgebracht wird, beeinträchtigt die Höhe oder Dicke des Teils nicht die Gleichmäßigkeit der Verdichtung.

Beseitigung der Matrizenwandreibung

Eine wesentliche geometrische Einschränkung beim uniaxialen Pressen ist die Reibung zwischen dem Pulver und den starren Matrizenwänden. Diese Reibung verursacht Dichtegradienten, bei denen die Kanten dichter sind als die Mitte, was zu inneren Spannungen führt.

CIP beseitigt die Matrizenwandreibung, da keine Relativbewegung zwischen dem Pulver und der Form stattfindet; die Form bewegt sich mit dem Pulver, während es sich verdichtet. Dies führt zu einer gleichmäßigen Dichte, unabhängig von der Komplexität der Teileform.

Auswirkungen auf Teilequalität und -integrität

Gleichmäßige Dichteverteilung

Da der Druck gleichmäßig auf die gesamte Oberfläche aufgebracht wird, erzeugt CIP einen "Grünkörper" (verdichtetes Pulver) mit überlegener Homogenität. Diese Gleichmäßigkeit ist entscheidend, um Verzug oder Rissbildung während der anschließenden Sinterphase zu verhindern.

Reduzierung interner Defekte

Die unidirektionale Natur des uniaxialen Pressens erzeugt aufgrund ungleichmäßiger Druckverteilung häufig innere Spannungen und Mikrorisse. Die isostatische Methode reduziert diese inneren Spannungen erheblich und verbessert die mechanische Zuverlässigkeit der fertigen Komponente.

Betriebliche Unterschiede und Kompromisse

Schmiermittelanforderungen

Das uniaxiale Pressen erfordert häufig Matrizenwandschmiermittel, um Reibung zu mindern, was den Sinterprozess erschweren oder die erreichbare Dichte begrenzen kann.

CIP vermeidet dieses Problem vollständig. Die Eliminierung von Schmiermitteln ermöglicht höhere Pressdichten und beseitigt das Risiko von Defekten, die durch die Entfernung von Schmiermitteln verursacht werden.

Luftabsaugung

Eingeschlossene Luft kann die Integrität komplexer Formen beeinträchtigen. Der CIP-Prozess ermöglicht die Evakuierung von Luft aus dem losen Pulver vor der Verdichtung, eine Fähigkeit, die Kompaktddefekte bei spröden oder feinen Pulvern weiter reduziert.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung zwischen diesen beiden Methoden ist die Geometrie Ihres Endteils normalerweise der entscheidende Faktor.

- Wenn Ihr Hauptaugenmerk auf einfachen, flachen Geometrien liegt: Das uniaxiale Pressen bleibt eine einfache Wahl für Standardformen wie Elektroden- oder Elektrolytscheiben, bei denen ein hoher Durchsatz bei festen Abmessungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf komplexen Teilen oder Teilen mit hohem Seitenverhältnis liegt: Kaltisostatisches Pressen ist notwendig, um eine gleichmäßige Dichte und strukturelle Integrität bei Teilen zu gewährleisten, die die Grenzen des Seitenverhältnisses von starren Matrizen überschreiten.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Wählen Sie CIP, um innere Spannungen und Mikrorisse zu minimieren und die höchste mechanische Zuverlässigkeit für die gesinterte Komponente zu gewährleisten.

Letztendlich sollten Sie auf Kaltisostatisches Pressen umsteigen, wenn die Komplexität Ihres Designs einen Prozess erfordert, der sich an das Teil anpasst, anstatt das Teil an das Werkzeug anzupassen.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (CIP) | Uniaxiales Pressen |

|---|---|---|

| Druckrichtung | Omnidirektional (von allen Seiten) | Unidirektional (von oben nach unten) |

| Formkomplexität | Hervorragend für komplexe Formen, Hinterschneidungen und hohe Seitenverhältnisse | Beschränkt auf einfache, flache Geometrien |

| Dichtegleichmäßigkeit | Sehr gleichmäßig, keine Dichtegradienten | Anfällig für Dichtegradienten aufgrund von Matrizenwandreibung |

| Werkzeuge | Flexible elastomere Formen | Starre Metallmatrizen |

| Ideal für | Komplizierte Designs, lange/dünne Teile, homogene Materialien | Einfache Scheiben, Platten, hochvolumige feste Formen |

Müssen Sie komplexe Keramik- oder Metallteile mit gleichmäßiger Dichte und minimalen Defekten herstellen?

KINTEK ist spezialisiert auf Laborpressen, einschließlich fortschrittlicher Kaltisostatischer Pressen (CIP) und automatischer Laborpressen, die auf die anspruchsvollen Bedürfnisse von Forschungs- und Entwicklungslaboren zugeschnitten sind. Unsere Lösungen ermöglichen es Ihnen, komplizierte Formen und Komponenten mit hohem Seitenverhältnis mit außergewöhnlicher Homogenität zu verdichten und so eine überlegene Integrität der gesinterten Teile zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere isostatische Pressentechnologie Ihre Materialentwicklung und Prototyping-Fähigkeiten verbessern kann.

Kontaktieren Sie unsere Experten, um die perfekte Presse für die einzigartigen Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?