In der Medizintechnik ist die Kaltisostatische Pressung (CIP) ein entscheidender Herstellungsprozess zur Herstellung von Hochleistungsimplantaten, wie sie in der Orthopädie und Zahnchirurgie eingesetzt werden. Ihr Hauptvorteil liegt in der Fähigkeit, Komponenten mit außergewöhnlicher Dichte, Gleichmäßigkeit und Maßhaltigkeit herzustellen, was direkt zu einer verbesserten Patientensicherheit und Gerätezuverlässigkeit führt.

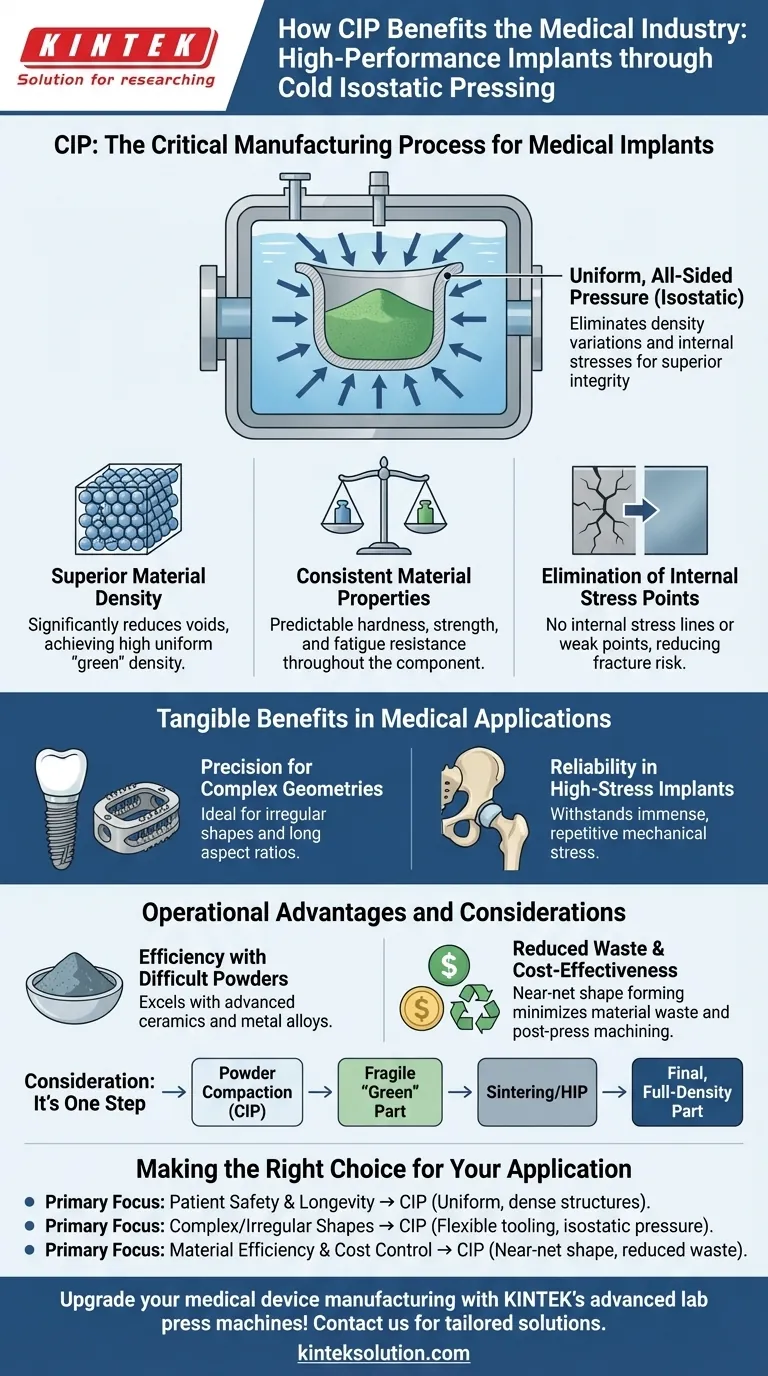

Der Kernvorteil von CIP liegt in der Anwendung eines gleichmäßigen, allseitigen Drucks. Dies eliminiert die Dichtevariationen und inneren Spannungen, die bei anderen Pressverfahren üblich sind, und liefert medizinische Implantate mit überlegener struktureller Integrität und vorhersagbarer Leistung.

Warum gleichmäßiger Druck ein entscheidender Faktor für Implantate ist

Der Begriff „isostatisch“ bedeutet gleichmäßiger Druck aus allen Richtungen. Dieses Grundprinzip verleiht CIP seine einzigartigen Vorteile bei der Herstellung missionskritischer medizinischer Komponenten.

Erreichen einer überlegenen Materialdichte

Im Gegensatz zum herkömmlichen Pressen, bei dem die Kraft aus einer oder zwei Richtungen ausgeübt wird, taucht CIP eine mit Pulver gefüllte, flexible Form in eine Flüssigkeit und beaufschlagt die gesamte Kammer mit Druck. Diese allseitige Kompression verdichtet das Pulver effektiver, reduziert Hohlräume erheblich und erreicht eine höhere, gleichmäßigere „grüne“ Dichte vor der abschließenden Sinterstufe (Erhitzung).

Gewährleistung konsistenter Materialeigenschaften

Die strukturelle Integrität eines Implantats hängt davon ab, dass seine Materialeigenschaften durchgehend konsistent sind. Die durch CIP erzielte gleichmäßige Dichte stellt sicher, dass Eigenschaften wie Härte, Festigkeit und Ermüdungsbeständigkeit über die gesamte Komponente, von der Oberfläche bis zum Kern, vorhersagbar sind.

Beseitigung innerer Spannungspunkte

Gerichtetes Pressen kann innere Spannungslinien und Scherebenen erzeugen – mikroskopisch kleine Schwachstellen, an denen eines Tages ein Bruch entstehen könnte. Der sanfte, gleichmäßige Druck von CIP verdichtet das Pulver, ohne diese inneren Spannungen einzuführen, wodurch das Risiko eines katastrophalen Implantatversagens bei Langzeitgebrauch drastisch reduziert wird.

Die konkreten Vorteile in medizinischen Anwendungen

Die theoretischen Vorteile von CIP übertragen sich direkt auf praktische Vorteile bei der Herstellung sicherer und wirksamer Medizinprodukte.

Präzision für komplexe Geometrien

CIP eignet sich außergewöhnlich gut für die Herstellung von Komponenten mit unregelmäßigen Formen oder einem langen Seitenverhältnis, wie z. B. kundenspezifischen Dentalimplantaten oder Wirbelsäulenfusionskäfigen. Die flexible Form und der isostatische Druck ermöglichen die Herstellung komplexer Geometrien, die in einer starren, uniaxialen Form nur schwer oder gar nicht herzustellen wären.

Zuverlässigkeit bei hochbelasteten Implantaten

Orthopädische Implantate für Hüfte und Knie müssen jahrzehntelang enormen und wiederholten mechanischen Belastungen standhalten. Die hohe, gleichmäßige Dichte und das Fehlen innerer Schwachstellen machen CIP zu einer idealen Methode für die Herstellung dieser tragenden Komponenten und gewährleisten deren langfristige Zuverlässigkeit und Leistung.

Verbesserte Sicherheit und Leistung

Eine dichtere, weniger poröse Implantatoberfläche ist inhärent widerstandsfähiger gegen Verschleiß und Korrosion. Dieses überlegene Finish, das durch CIP erzielt wird, trägt zu einer besseren Biokompatibilität und der Gesamtlebensdauer des Geräts im menschlichen Körper bei.

Betriebsvorteile und Überlegungen verstehen

Über die Qualität des Endprodukts hinaus bietet CIP deutliche betriebliche Vorteile, es ist jedoch wichtig, seinen Platz im gesamten Herstellungsprozess zu verstehen.

Effizienz bei schwer zu pressenden Pulvern

Viele fortschrittliche Keramiken und Metalllegierungen, die in medizinischen Anwendungen verwendet werden, sind notorisch schwer mit herkömmlichen Methoden zu verdichten. CIP ist hervorragend für diese Materialien geeignet und ermöglicht die Herstellung von Hochleistungsimplantaten aus den fortschrittlichsten verfügbaren Pulvern.

Reduzierung von Abfall und Kosteneffizienz

Durch die Formung eines „grünen“ Teils, das der gewünschten Endform sehr nahe kommt (Near-Net-Shape), minimiert CIP den Bedarf an umfangreicher Nachbearbeitung nach dem Pressen. Dies reduziert Materialabfall, verkürzt die Produktionszeit und senkt die gesamten Herstellungskosten, wodurch es für die Großserienproduktion wirtschaftlich tragfähig wird.

Berücksichtigung: Es ist ein Schritt in einem Prozess

Es ist entscheidend zu erkennen, dass CIP ein Pulververdichtungsschritt ist, der ein zerbrechliches „grünes“ Teil erzeugt. Dieses Teil muss einem anschließenden Hochtemperatursinter- oder Heißisostatischen Pressen (HIP) unterzogen werden, um die Partikel zu verschmelzen und seine endgültigen, volldichten Materialeigenschaften zu erreichen. Der Gesamterfolg hängt von der Optimierung dieses gesamten Arbeitsablaufs ab.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob CIP der richtige Prozess ist, müssen Sie ihn anhand Ihres primären Fertigungsziels bewerten.

- Wenn Ihr Hauptaugenmerk auf Patientensicherheit und Langlebigkeit des Geräts liegt: Die Fähigkeit von CIP, hochgleichmäßige, dichte Strukturen zu erzeugen, minimiert das Risiko eines Implantatversagens durch Materialinkonsistenzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer oder unregelmäßiger Formen liegt: Die flexible Werkzeugtechnik und der isostatische Druck von CIP ermöglichen Bauteilgeometrien, die mit starren, uniaxialen Formen oft unmöglich sind.

- Wenn Ihr Hauptaugenmerk auf Materialeffizienz und Kostenkontrolle liegt: CIP eignet sich hervorragend zur Formung von Near-Net-Shape-Teilen aus schwer zu pressenden Pulvern und reduziert sowohl Materialabfall als auch anschließende Bearbeitungskosten.

Indem Sie die grundlegenden Prinzipien verstehen, können Sie CIP nutzen, um einen neuen Standard für Qualität und Zuverlässigkeit in Ihrer Medizintechnikfertigung zu setzen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Dichte | Erzielt eine hohe, gleichmäßige Dichte in Implantaten, reduziert Hohlräume und verbessert die strukturelle Integrität. |

| Gleichmäßige Materialeigenschaften | Gewährleistet konsistente Härte, Festigkeit und Ermüdungsbeständigkeit über alle Komponenten hinweg. |

| Beseitigung innerer Spannungen | Verhindert Schwachstellen und reduziert das Risiko eines Implantatversagens bei Langzeitgebrauch. |

| Präzision für komplexe Geometrien | Ideal für unregelmäßige Formen wie Dentalimplantate und Wirbelkäfige mit flexiblen Formen. |

| Kosteneffizienz | Reduziert Materialabfall und den Bearbeitungsaufwand durch Near-Net-Shape-Fertigung. |

Werten Sie Ihre Medizintechnikfertigung mit den fortschrittlichen Labortiegeln von KINTEK auf! Unsere automatischen Labortiegel, isostatischen Pressen und beheizten Labortiegel sind darauf ausgelegt, die Präzision und Zuverlässigkeit zu liefern, die Sie für die Herstellung von Hochleistungsimplantaten benötigen. Egal, ob Sie sich auf die Verbesserung der Patientensicherheit, die Herstellung komplexer Geometrien oder die Optimierung der Kosten konzentrieren, KINTEK bietet maßgeschneiderte Lösungen für Ihr Labor. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Expertise Ihre Projekte unterstützen und Innovationen in der Medizintechnik vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen