Die Verhinderung von Verstopfungen in einer Pelletpresse wird durch die systematische Kontrolle von drei grundlegenden Bereichen erreicht: den Eigenschaften Ihres Rohmaterials, dem mechanischen Zustand der Presse und Ihren Betriebseinstellungen. Der Kern dieser Strategie besteht darin, sicherzustellen, dass Ihr Ausgangsmaterial die korrekte Partikelgröße und Feuchtigkeitsgehalt aufweist und dass Ihre Matrize und Rollen in optimalem Zustand gehalten werden, um eine reibungslose, kontinuierliche Extrusion zu ermöglichen.

Verstopfungen sind kein zufälliger mechanischer Fehler; sie sind ein vorhersehbares Ergebnis eines Ungleichgewichts im Pelletierungsprozess. Echte Prävention erfordert die Betrachtung der Pelletpresse als letzte Stufe eines integrierten Systems, bei dem die vorgelagerte Materialvorbereitung ebenso entscheidend ist wie die Presse selbst.

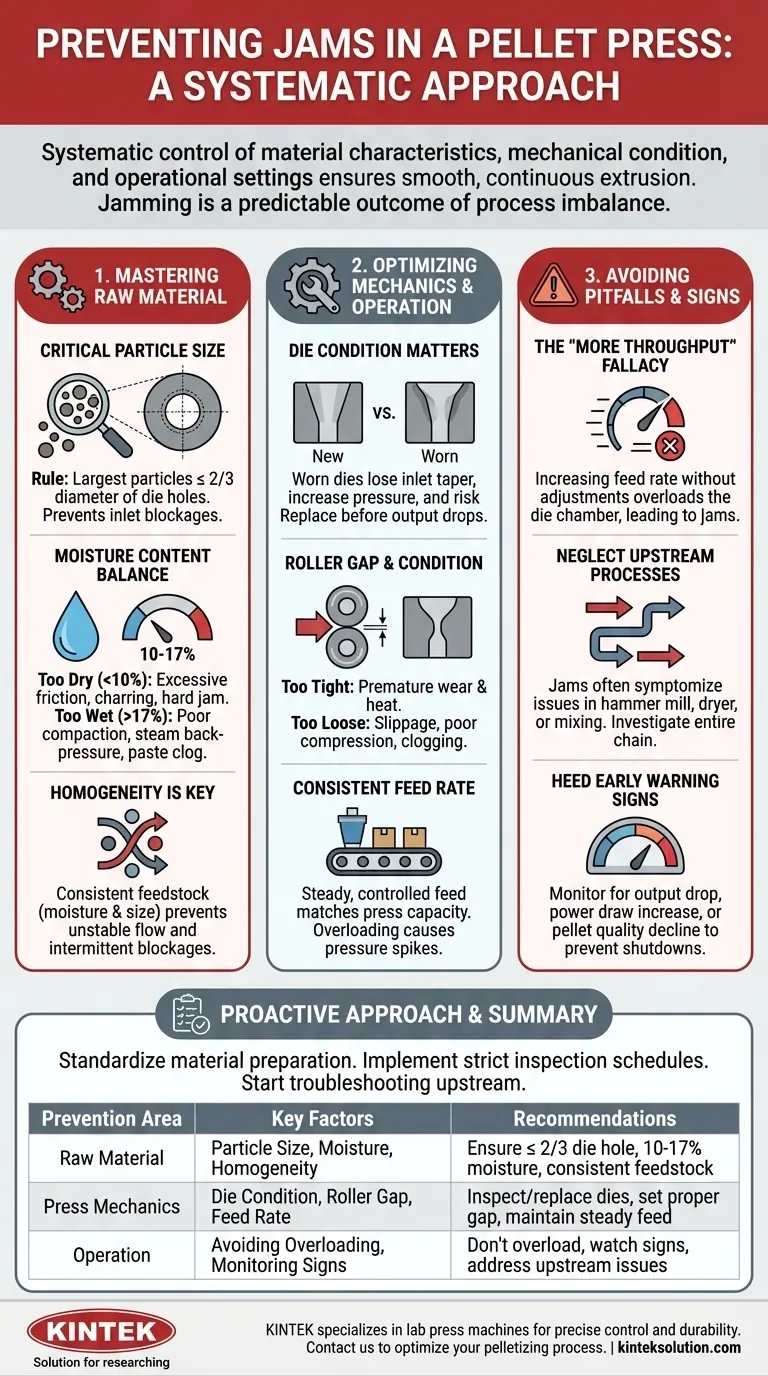

Beherrschen Sie Ihr Rohmaterial: Die erste Verteidigungslinie

Die Qualität und Konsistenz Ihres Ausgangsmaterials sind die wichtigsten Faktoren zur Vermeidung von Verstopfungen. Ein Problem, das sich in der Presse äußert, hat seinen Ursprung oft in Ihrer Materialvorbereitungsphase.

Die entscheidende Rolle der Partikelgröße

Die Größe Ihrer Rohmaterialpartikel muss deutlich kleiner sein als der Durchmesser der Löcher in Ihrer Pelletmatrize. Große Partikel können den Matrizeneinlass physisch blockieren und eine Verstopfung verursachen, die schnell zu einem vollständigen Stau führt.

Als allgemeine Regel sollte Ihr Material so gemahlen werden, dass die größten Partikel nicht mehr als zwei Drittel des Durchmessers der Matrizenlöcher betragen. Dies gewährleistet einen freien Weg für das Material, um in den Kompressionskanal und durch diesen hindurch zu fließen.

Die Wissenschaft des Feuchtigkeitsgehalts

Feuchtigkeit ist eine der am meisten missverstandenen Variablen bei der Pelletierung. Sie wirkt sowohl als Schmiermittel als auch als Bindemittel, und das Finden des richtigen Gleichgewichts ist entscheidend.

Zu trocken (typischerweise unter 10-12 % für Holzbiomasse) führt zu übermäßiger Reibung und Hitze. Dies kann dazu führen, dass das Material in der Matrize verkohlt und aushärtet, was eine starke Verstopfung erzeugt, die schwer zu beseitigen ist.

Zu nass (typischerweise über 15-17 %) verhindert eine ordnungsgemäße Verdichtung. Der während der Kompression erzeugte Dampf kann nicht effektiv entweichen, wodurch ein Gegendruck entsteht und das Material zu einer Paste wird, die die Matrize verstopft, anstatt extrudiert zu werden.

Homogenität ist nicht verhandelbar

Ein inkonsistentes Ausgangsmaterial mit unterschiedlichem Feuchtigkeitsgehalt oder einem breiten Spektrum an Partikelgrößen führt zu einem instabilen Betrieb. Feuchte Materialnester oder Cluster großer Partikel stören den gleichmäßigen Fluss und Druck innerhalb der Matrize, was zu intermittierenden Blockaden und letztendlich zu Verstopfungen führt.

Optimierung der Pressenmechanik und des Betriebs

Selbst bei perfektem Material ist eine schlecht gewartete oder falsch betriebene Presse anfällig für Verstopfungen.

Die Matrize: Ihr wichtigstes Bauteil

Der Zustand der Pelletmatrize ist von größter Bedeutung. Im Laufe der Zeit führt der ständige Abrieb zu Verschleiß, der ihre Geometrie und Leistung grundlegend verändert.

Eine verschleißte Matrize verliert die konische Form ihrer Einlasslöcher. Dies erschwert es den Walzen erheblich, Material in den Kompressionskanal zu drücken, wodurch der erforderliche Druck und die Wahrscheinlichkeit einer Verstopfung erheblich ansteigen. Überprüfen Sie Matrizen regelmäßig auf Verschleiß und ersetzen Sie sie, bevor die Leistung sinkt oder der Stromverbrauch stark ansteigt.

Walzenspalt und Zustand

Der Abstand zwischen den Walzen und der Matrizenoberfläche ist entscheidend. Ist der Spalt zu eng, führt dies zu vorzeitigem Verschleiß sowohl der Walzen als auch der Matrize und kann übermäßige Hitze erzeugen. Ist der Spalt zu locker, rutschen die Walzen über das Material, anstatt es in die Matrize zu drücken, was zu schlechter Verdichtung und Verstopfung führt.

Einen konsistenten Durchsatz beibehalten

Das Überladen der Presse durch zu schnelles Zuführen von Material ist ein direkter Weg zu einer Verstopfung. Das System benötigt Zeit, um das Material zu verdichten und zu extrudieren. Eine stetige, kontrollierte Zufuhrrate, die der Kapazität der Presse entspricht, gewährleistet stabilen Druck und Temperatur, die die Eckpfeiler eines reibungslosen Betriebs sind.

Die häufigsten Fallstricke verstehen

Die Vermeidung von Verstopfungen bedeutet oft, häufige Betriebsfehler zu vermeiden, die Instabilität verursachen.

Die "Mehr Durchsatz"-Fehlannahme

Der Versuch, die Produktion durch einfaches Erhöhen der Zufuhrrate zu steigern, ohne andere Parameter anzupassen, ist die häufigste Ursache für Verstopfungen. Dies überlastet die Matrizenkammer und erzeugt mehr Druck und Reibung, als das System bewältigen kann.

Vernachlässigung vorgelagerter Prozesse

Die Fokussierung der Fehlerbehebung ausschließlich auf die Pelletpresse ist ein entscheidender Fehler. Eine Verstopfung ist oft ein Symptom eines Problems stromaufwärts – eine inkonsistente Hammermühle, ein defekter Trockner oder eine schlecht gemischte Charge Rohmaterial. Untersuchen Sie immer die gesamte Prozesskette.

Die frühen Warnzeichen ignorieren

Eine Presse verstopft selten ohne Vorwarnung. Wichtige Indikatoren für ein drohendes Problem sind ein spürbarer Rückgang der Produktionsleistung, ein allmählicher Anstieg des Stromverbrauchs (Ampere) des Motors oder ein Rückgang der Pelletqualität. Das frühzeitige Ansprechen dieser Anzeichen kann einen kostspieligen Stillstand verhindern.

So wenden Sie dies auf Ihren Betrieb an

Nutzen Sie dies als Leitfaden, um von einem reaktiven zu einem proaktiven Ansatz zur Wartung Ihrer Pelletieranlage überzugehen.

- Wenn Ihr Hauptaugenmerk auf konsistenter Leistung liegt: Standardisieren Sie Ihren Materialvorbereitungsprozess, um sicherzustellen, dass jede Charge eine konsistente Partikelgrößenverteilung und einen streng kontrollierten Feuchtigkeitsgehalt aufweist.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Ausrüstung liegt: Implementieren Sie einen strengen Zeitplan für die Inspektion und Messung des Matrizenverschleißes und die Überprüfung der Walzenspalte, ersetzen Sie Komponenten, bevor sie zu Betriebsbelastungen führen.

- Wenn Sie häufige Verstopfungen beheben: Beginnen Sie Ihre Untersuchung am Anfang des Prozesses – mit Ihrem Rohmaterial –, bevor Sie überhaupt die Pelletpresse selbst anfassen.

Indem Sie die Pelletierung als ganzheitliches System betrachten, wechseln Sie von der Reaktion auf Verstopfungen zur Entwicklung eines Prozesses für eine kontinuierliche, zuverlässige Produktion.

Zusammenfassungstabelle:

| Präventionsbereich | Schlüsselfaktoren | Empfehlungen |

|---|---|---|

| Rohmaterial | Partikelgröße, Feuchtigkeitsgehalt, Homogenität | Stellen Sie sicher, dass Partikel ≤ 2/3 des Matrizenlochdurchmessers sind; halten Sie 10-17 % Feuchtigkeit ein; verwenden Sie konsistentes Ausgangsmaterial |

| Pressenmechanik | Matrizenzustand, Walzenspalt, Durchsatz | Verschlissene Matrizen prüfen und ersetzen; richtigen Walzenspalt einstellen; konstanten Durchsatz beibehalten |

| Betrieb | Überlastung vermeiden, Anzeichen überwachen | Nicht überlasten; auf Leistungsabfall oder Stromanstieg achten; vorgelagerte Probleme beheben |

Haben Sie Probleme mit Verstopfungen in Pelletpressen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für präzise Steuerung und Langlebigkeit für Ihre Laboranforderungen konzipiert sind. Unser Fachwissen kann Ihnen helfen, Ihren Pelletierungsprozess zu optimieren, Ausfallzeiten zu reduzieren und die Produktivität zu steigern. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihrem Betrieb zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Wie unterstützt eine hydraulische Presse die Probenvorbereitung für die RFA-Analyse? Erstellen Sie präzise, homogene Pellets

- Was sind die Vorteile von automatischen Pressen für die XRF-Probenvorbereitung von Pellets? Steigern Sie die Laboreffizienz und Genauigkeit

- Wie bedient man eine manuelle hydraulische Pelletpresse? Beherrschen Sie die präzise Probenvorbereitung für eine genaue Analyse

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Welche Vorteile bieten hydraulische Pressen für die XRF-Pelletvorbereitung? Erzielen Sie konsistente, hochwertige Ergebnisse