Der Schlüssel zur Vermeidung häufiger Pelletfehler liegt in der akribischen Kontrolle von drei Faktoren während der Probenvorbereitung: der Druckausübung, der Partikelgröße und der Verteilung des Pulvers in der Matrize. Durch die Beherrschung dieser Variablen können Sie Probleme wie Rissbildung, Porosität und unebene Oberflächen beseitigen, die die Qualität der Röntgenfluoreszenzanalyse (RFA) beeinträchtigen. Ein mechanisch stabiles und homogenes Pellet zu erhalten, dient nicht nur der Ästhetik, sondern ist grundlegend für die Erzeugung genauer und reproduzierbarer Daten.

Die häufigsten Fehlerquellen in der RFA-Analyse stammen nicht vom Spektrometer selbst, sondern von einer inkonsistenten Probenvorbereitung. Ein optisch perfektes Pellet ist eine homogene, festkörperbasierte Darstellung Ihres Schüttguts, und die Beherrschung seiner Herstellung ist der erste Schritt zu zuverlässigen Analyseergebnissen.

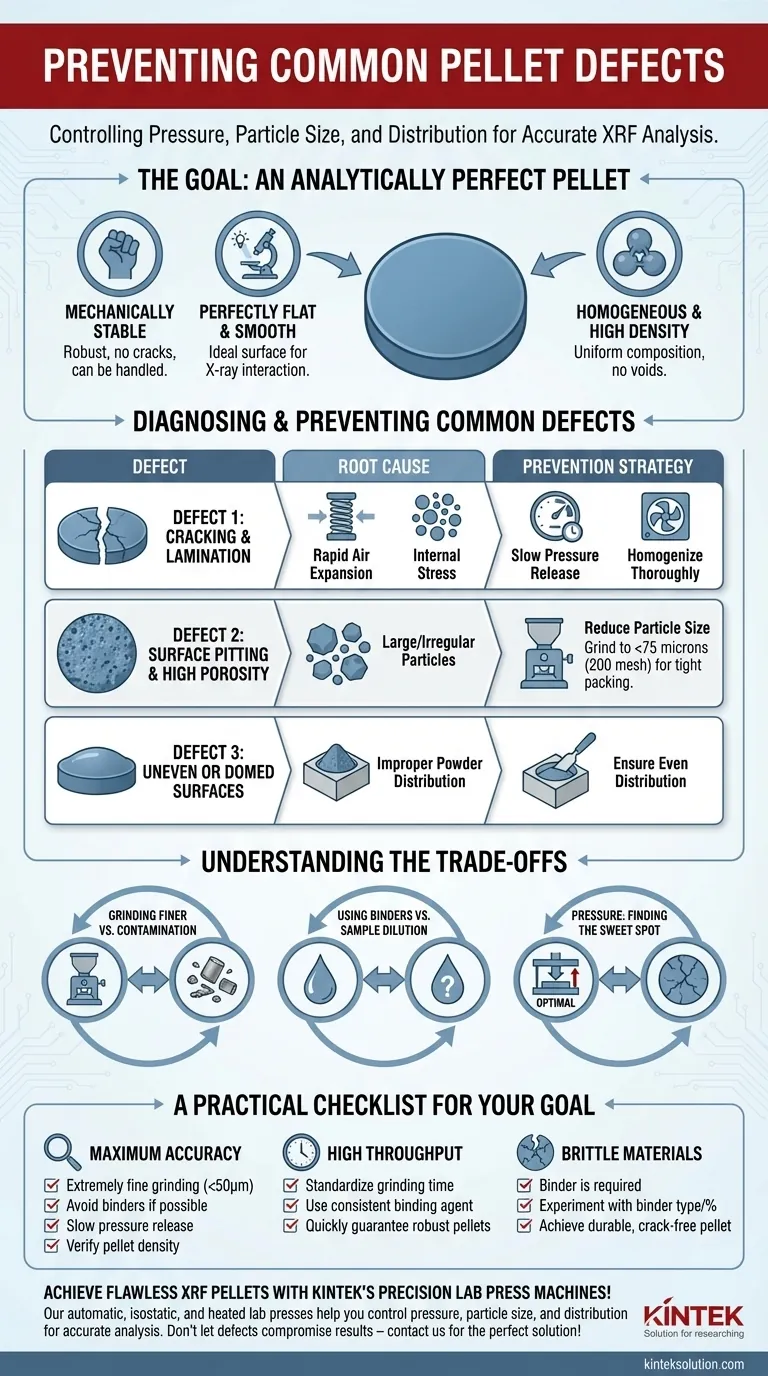

Das Ziel: Ein analytisch perfektes Pellet

Bevor wir Fehler diagnostizieren, müssen wir das Ideal definieren. Ein perfektes Pellet für die RFA-Analyse ist nicht nur eine feste Scheibe; es besitzt spezifische Eigenschaften, die für eine genaue Messung entscheidend sind.

Mechanisch stabil und robust

Das Pellet muss stabil genug sein, um ohne Bruch, Rissbildung oder Materialabwurf gehandhabt werden zu können. Jeder Masse- oder Integritätsverlust der Oberfläche nach dem Pressen macht die Probe ungültig.

Perfekt ebene und glatte Oberfläche

Der Röntgenstrahl interagiert mit der Probenoberfläche. Jede Krümmung oder Rauheit verändert den Abstand zwischen der Probe und dem Detektor des Spektrometers, was die Intensität der gemessenen Fluoreszenz direkt beeinflusst und die Ergebnisse verfälscht.

Homogen und hohe Dichte

Das Pellet muss durchgehend eine einheitliche Dichte und chemische Zusammensetzung aufweisen. Hohlräume (Porosität) oder Ansammlungen bestimmter Partikel erzeugen eine nicht repräsentative Probe, was zu ungenauen und nicht wiederholbaren Messungen führt.

Diagnose und Prävention häufiger Fehler

Fehler sind Symptome eines fehlerhaften Prozesses. Das Verständnis der Grundursache jedes Fehlers ist für die Prävention unerlässlich.

Fehler 1: Rissbildung und Schichtung (Lamination)

Risse oder Spalten im Pellet werden oft durch die schnelle Ausdehnung von eingeschlossener Luft oder innere Spannungen beim Lösen des Drucks verursacht.

Die Ursache: Während das Pulver komprimiert wird, bleibt Luft in den Hohlräumen zwischen den Partikeln eingeschlossen. Wenn die Presslast plötzlich entfernt wird, dehnt sich diese komprimierte Luft schnell aus und erzeugt Spalten und Risse. Innere Spannungen durch schlecht gemischte, nicht homogene Materialien können ebenfalls zum Versagen des Pellets führen.

Die Lösung:

- Langsames Lösen des Drucks: Nachdem der gewünschte Druck erreicht wurde, den Druck sehr langsam abbauen. Dadurch kann eingeschlossene Luft allmählich durch die Mikroporen des Pellets entweichen, was eine explosive Dekompression verhindert.

- Gründlich homogenisieren: Stellen Sie sicher, dass Ihre Probe zu einem einheitlichen Pulver gemahlen und gemischt ist. Verschiedene Mineralien oder Materialien komprimieren sich unterschiedlich schnell; eine nicht homogene Mischung erzeugt Spannungspunkte, die zum Strukturversagen führen.

Fehler 2: Oberflächenpitting und hohe Porosität

Ein poröses oder mit Poren durchzogenes Pellet ist im Wesentlichen voller Hohlräume. Diese Hohlräume bedeuten, dass die vom Röntgenstrahl analysierte Probe eine geringere Dichte aufweist als angenommen, was zu niedrigeren Elementintensitäten als erwartet führt.

Die Ursache: Große oder unregelmäßig geformte Partikel lassen sich nicht effizient packen. Selbst unter hohem Druck bleibt erheblicher Leerraum (Hohlräume) zwischen ihnen zurück, was zu einer porösen Struktur mit geringer Dichte führt.

Die Lösung:

- Partikelgröße reduzieren: Mahlen Sie Ihre Probe zu einem feinen, gleichmäßigen Pulver, idealerweise unter 75 Mikrometer (200 Mesh). Kleinere Partikel packen dichter zusammen, wodurch der Hohlraumraum drastisch reduziert und die endgültige Dichte des Pellets erhöht wird.

Fehler 3: Ungleichmäßige oder gewölbte Oberflächen

Eine nicht perfekt ebene Pelletoberfläche führt zu fehlerhaften RFA-Daten, da die Geometrie zwischen Probe und Detektor beeinträchtigt wird.

Die Ursache: Dieser Fehler ist fast immer auf eine unsachgemäße Beschickung der Pressmatrize zurückzuführen. Wenn das Pulver in der Mitte aufgehäuft oder ungleichmäßig verteilt ist, hat das Material an den höchsten Stellen einen kürzeren Weg und an den niedrigsten Stellen einen längeren Weg, was zu Dichteunterschieden und einer nicht ebenen Oberfläche führt.

Die Lösung:

- Für gleichmäßige Verteilung sorgen: Nachdem das Pulver in die Matrize gefüllt wurde, klopfen Sie vorsichtig gegen die Seite des Matrizenkörpers, um das Pulver zu ebnen. Bevor Sie den Stempel einführen, stellen Sie sicher, dass die Pulverschicht so eben wie möglich ist. Dies garantiert einen gleichmäßigen Kompressionsweg und ein flaches Endprodukt.

Die Abwägungen verstehen

Die Herstellung des perfekten Pellets erfordert oft ein Ausbalancieren konkurrierender Faktoren.

Feineres Mahlen versus Einführung von Kontamination

Obwohl feineres Mahlen entscheidend zur Reduzierung der Porosität beiträgt, kann übermäßiges Mahlen zu Kontaminationen durch das Mahlgefäß und das Mahlmedium (z. B. Wolframkarbid, Zirkonoxid) führen. Sie müssen ein Gleichgewicht finden, das ein ausreichend feines Pulver erzeugt, ohne die Elementzusammensetzung der Probe wesentlich zu verändern.

Bindemittel verwenden versus Probenverdünnung

Bindemittel (wie Zellulose oder wachsbasierte Mittel) wirken als Schmiermittel und Weichmacher und verbessern die Pellethaltbarkeit dramatisch und verhindern Risse, insbesondere bei spröden Materialien. Ein Bindemittel ist jedoch ein Verdünnungsmittel. Es reduziert die relative Konzentration Ihres Analyten, was bei der Spurenelementanalyse problematisch sein kann. Wenn Sie ein Bindemittel verwenden, müssen Sie es bei allen Standards und unbekannten Proben konsistent verwenden (z. B. genau 20 Gew.-%), um sicherzustellen, dass die Ergebnisse vergleichbar sind.

Druck: Den optimalen Punkt finden

Mehr Druck ist nicht immer besser. Obwohl ausreichend Druck erforderlich ist, um eine Dichte zu erreichen, kann übermäßiger Druck dazu führen, dass bestimmte kristalline Materialien brechen oder Luft einschließen, was zu Verkappung (Capping) und Schichtung führt. Der ideale Druck hängt vom Material ab und sollte empirisch ermittelt werden, um ein stabiles Pellet zu erzeugen, ohne einen Strukturversagen zu verursachen.

Eine praktische Checkliste für Ihr Ziel

Wenden Sie diese Prinzipien basierend auf Ihren spezifischen Analyseanforderungen an.

- Wenn Ihr Hauptaugenmerk auf maximaler Genauigkeit und Spurenanalytik liegt: Priorisieren Sie extrem feines Mahlen (<50 Mikrometer) und vermeiden Sie Bindemittel, wenn möglich. Verwenden Sie einen langsamen Druckentlastungszyklus und überprüfen Sie die Pelletdichte.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für die Prozesskontrolle liegt: Standardisieren Sie eine „gerade noch akzeptable“ Mahlzeit und verwenden Sie ein konsistentes Verhältnis eines Bindemittels, um schnell robuste Pellets zu garantieren.

- Wenn Ihr Hauptaugenmerk auf der Analyse von spröden oder schwierigen Materialien liegt (z. B. Keramik, Glas): Ein Bindemittel ist keine Option, sondern ein notwendiges Werkzeug. Experimentieren Sie mit der Art und dem Anteil des Bindemittels, um ein haltbares, rissfreies Pellet zu erhalten.

Durch die Beherrschung dieser grundlegenden Prinzipien von Druck, Partikelgröße und -verteilung machen Sie die Probenvorbereitung von einer Fehlerquelle zu einem Eckpfeiler zuverlässiger Analysen.

Zusammenfassungstabelle:

| Fehlertyp | Grundursache | Präventionsstrategie |

|---|---|---|

| Rissbildung und Schichtung | Schnelle Luftausdehnung oder innere Spannungen | Langsames Lösen des Drucks, Pulver homogenisieren |

| Oberflächenpitting und hohe Porosität | Große oder unregelmäßige Partikel | Auf <75 Mikrometer mahlen für dichte Packung |

| Ungleichmäßige oder gewölbte Oberflächen | Unsachgemäße Pulververteilung in der Matrize | Pulverbett vor dem Pressen ebnen |

Erreichen Sie makellose RFA-Pellets mit den Präzisionslaborpressen von KINTEK! Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind darauf ausgelegt, Ihnen dabei zu helfen, Druck, Partikelgröße und -verteilung mühelos zu kontrollieren und so mechanisch stabile, homogene Pellets für eine genaue und reproduzierbare Analyse zu gewährleisten. Lassen Sie nicht zu, dass Pelletfehler Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihre Laboranforderungen zu finden und Ihren Probenvorbereitungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

Andere fragen auch

- Welcher Druckbereich wird für die Pelletpräparation empfohlen? Perfekte Pellets für präzise Analysen erzielen

- Was sind die Hauptanwendungsgebiete einer hydraulischen Laborpresse zur Pelletherstellung? Optimieren Sie die Probenvorbereitung für eine genaue Analyse

- Was sind die Vorteile von automatischen Pressen für die XRF-Probenvorbereitung von Pellets? Steigern Sie die Laboreffizienz und Genauigkeit

- Wie bedient man eine manuelle hydraulische Pelletpresse? Beherrschen Sie die präzise Probenvorbereitung für eine genaue Analyse

- Welche Sicherheitsvorkehrungen müssen beim Betrieb einer hydraulischen Pelletpresse getroffen werden? Gewährleistung eines sicheren und effizienten Laborbetriebs