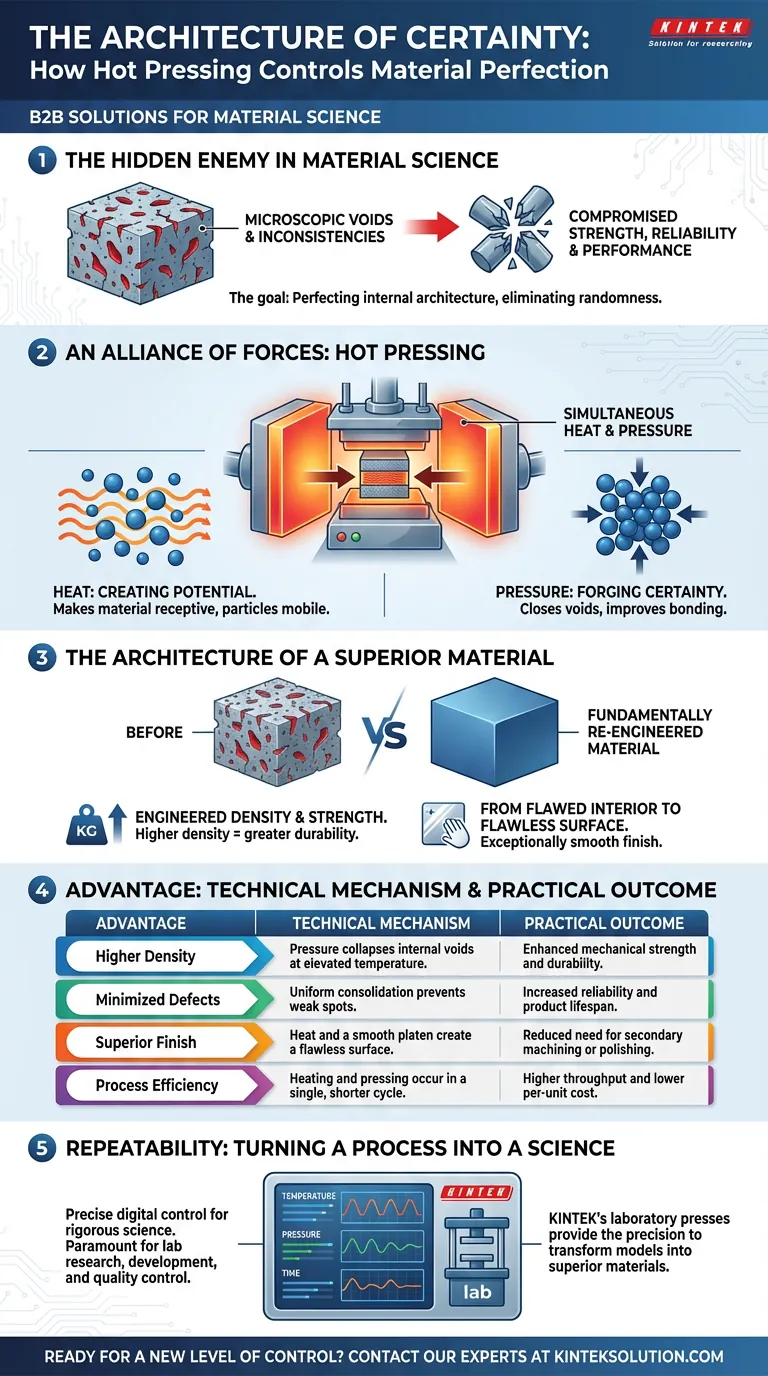

Der verborgene Feind in der Materialwissenschaft

Stellen Sie sich vor, eine Komponente versagt. Nicht wegen eines sichtbaren Risses oder eines offensichtlichen Konstruktionsfehlers, sondern wegen eines inneren Feindes: ein Netzwerk mikroskopischer Hohlräume, eine inkonsistente Dichte, die einen unsichtbaren Schwachpunkt erzeugt hat.

Dies ist der stille Kampf, der in der Materialwissenschaft und der fortschrittlichen Fertigung geführt wird. Das Ziel ist nicht nur, ein Material zu formen, sondern seine innere Architektur zu perfektionieren. Der Feind ist Zufälligkeit – die Porosität und die Unvollkommenheiten, die Festigkeit, Zuverlässigkeit und Leistung beeinträchtigen.

Das Streben nach Perfektion ist die Suche nach Kontrolle.

Ein Bündnis der Kräfte, keine rohe Gewalt

Herkömmliche Methoden behandeln Wärme und Druck oft als getrennte, sequentielle Schritte. Man erhitzt etwas, um es formbar zu machen, und presst es dann in Form.

Heißpressen ist grundlegend anders. Es ist ein strategisches Bündnis, bei dem Wärme und Druck gleichzeitig angewendet werden. Es geht nicht nur darum, zwei Schritte zu einem zu kombinieren; es geht darum, ihre Wechselwirkung zu nutzen, um ein Maß an Kontrolle zu erreichen, das keiner allein bieten kann.

Es ist ein einfaches Konzept mit tiefgreifenden Auswirkungen.

Die Rolle der Temperatur: Potenzial schaffen

Wärme macht das Material empfänglich für Veränderungen. Durch die Anwendung gleichmäßiger, präzise kontrollierter Temperatur regt eine Heißpresse die Partikel des Materials an, reduziert ihre Bindungsfestigkeit und macht sie mobil.

Diese Gleichmäßigkeit ist entscheidend. Ungleichmäßige Erwärmung erzeugt innere Spannungen und Schwachstellen – genau die Fehler, die wir zu eliminieren versuchen. Eine moderne Heißpresse agiert wie ein Symphonieorchesterleiter und stellt sicher, dass jeder Teil des Materials im exakt gleichen Moment für die Umwandlung bereit ist.

Die Rolle des Drucks: Sicherheit schmieden

Wenn das Material in einem empfänglichen Zustand ist, wird immenser Druck ausgeübt. Diese Kraft dient nicht nur der Formgebung. Ihr Hauptzweck ist die Verdichtung.

Der Druck schließt die mikroskopischen Hohlräume und Poren, die andere Prozesse plagen, physisch. Er zwingt die Materialpartikel in eine dicht gepackte, geordnete Struktur und verbessert die Bindung zwischen den Körnern dramatisch. So bauen Sie Sicherheit in den Kern eines Werkstücks ein.

Die Architektur eines überlegenen Materials

Das Ergebnis dieses synchronisierten Prozesses ist nicht nur ein geformtes Objekt. Es ist ein grundlegend neu konstruiertes Material mit einem neuen Qualitätsstandard.

Konstruierte Dichte und Festigkeit

Durch die Eliminierung interner Hohlräume erzeugt die Heißpresse ein Werkstück mit deutlich höherer Dichte. Dichte ist ein direkter Indikator für Festigkeit und Haltbarkeit. Das Endprodukt ist zäher, widerstandsfähiger und kann größerer Belastung standhalten.

Vom fehlerhaften Inneren zur makellosen Oberfläche

Die gleichen Kräfte, die den Kern des Materials perfektionieren, verfeinern auch seine Außenseite. Die Kombination aus Wärme und der glatten Oberfläche der Pressplatte erzeugt eine außergewöhnlich glatte, hochwertige Oberflächengüte.

Dies macht oft kostspielige und zeitaufwändige Nachbearbeitungsschritte überflüssig und rationalisiert den gesamten Produktionsablauf.

| Vorteil | Technische Mechanik | Praktisches Ergebnis |

|---|---|---|

| Höhere Dichte | Druck kollabiert innere Hohlräume bei erhöhter Temperatur. | Verbesserte mechanische Festigkeit und Haltbarkeit. |

| Minimierte Defekte | Gleichmäßige Verdichtung verhindert Schwachstellen. | Erhöhte Zuverlässigkeit und Produktlebensdauer. |

| Überlegene Oberfläche | Wärme und eine glatte Heizplatte erzeugen eine makellose Oberfläche. | Reduzierter Bedarf an sekundärer Bearbeitung oder Polieren. |

| Prozesseffizienz | Erhitzen und Pressen erfolgen in einem einzigen, kürzeren Zyklus. | Höherer Durchsatz und geringere Stückkosten. |

Wiederholbarkeit: Vom Prozess zur Wissenschaft

Die wahre Schönheit einer modernen Heißpresse liegt in ihrer digitalen Steuerung. Die Fähigkeit, Zyklen von Temperatur, Druck und Zeit präzise zu verwalten und zu wiederholen, verwandelt eine potenzielle Kunstform in eine rigorose Wissenschaft.

Im Labor ist dies nicht verhandelbar. Ob bei der Entwicklung neuer Verbundwerkstoffe, der Prüfung fortschrittlicher Keramiken oder der Qualitätskontrolle – die Fähigkeit, Bedingungen perfekt zu reproduzieren, ist von größter Bedeutung. Jeder erfolgreiche Test muss wiederholbar sein, und jeder Fehler muss analysierbar sein.

Hier wird die Ausrüstung selbst zum Partner bei der Entdeckung. Eine Labor-Heißpresse ist mehr als nur ein Werkzeug; sie ist ein Instrument, um Ordnung zu schaffen und vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen, Charge für Charge.

Für Forschungs- und Entwicklungsteams, die die Grenzen der Materialwissenschaft erweitern wollen, ist dieses Maß an Kontrolle die Grundlage für Innovation. KINTEKs Palette an beheizten Laborpressen ist darauf ausgelegt, genau diese Sicherheit zu bieten, und bietet die Präzision, die erforderlich ist, um theoretische Modelle in greifbare, überlegene Materialien zu verwandeln.

Sind Sie bereit, ein neues Maß an Kontrolle über Ihre Materialverarbeitung zu erreichen? Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

Ähnliche Artikel

- Mehr als nur Tonnen: Die Kunst der Spezifikation einer Laborpresse

- Das Plattenparadoxon: Warum größer nicht immer besser ist bei Laborpressen

- Jenseits von roher Gewalt: Die elegante Physik moderner Heißpressenheizung

- Die Tyrannei der Leere: Wie Heißpressen nahezu perfekte Materialien herstellt

- Die Architektur der Stärke: Beherrschen der Materialmikrostruktur durch Heißpressen