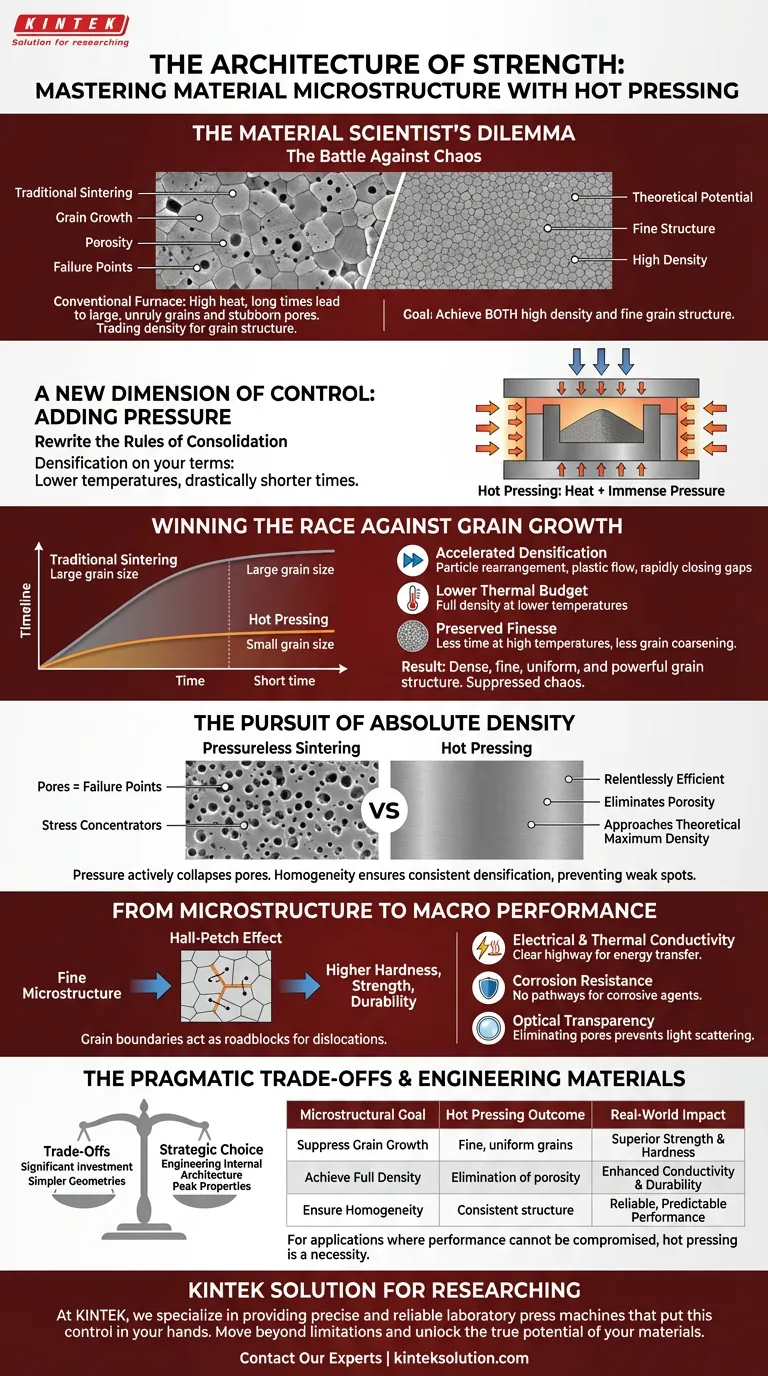

Das Dilemma des Materialwissenschaftlers

In der Materialwissenschaft ist das Streben nach Perfektion oft ein Kampf gegen das Chaos. Sie entwerfen ein Material auf dem Papier mit theoretischen Eigenschaften von immenser Festigkeit, Leitfähigkeit oder Widerstandsfähigkeit. Aber nachdem Sie es durch einen herkömmlichen Ofen verarbeitet haben, ist das Ergebnis ein Schatten seines Potenzials.

Der Schuldige? Seine interne Architektur – die Mikrostruktur.

Das traditionelle Sintern, das sich ausschließlich auf Wärme stützt, ist ein stumpfes Instrument. Es backt Pulver zusammen, aber die hohen Temperaturen und langen Zeiten, die für die Verdichtung erforderlich sind, fördern auch das Wachstum großer und unkontrollierter Körner. Poren, die winzigen Hohlräume zwischen den Partikeln, bleiben hartnäckig bestehen. Diese Unvollkommenheiten sind nicht nur kosmetisch; sie sind Bruchstellen, Streupfade für Energie und Tore für Korrosion.

Das ist die grundlegende Frustration: Sie sind gezwungen, ein Ziel (Dichte) für ein anderes (feine Kornstruktur) zu opfern. Aber was wäre, wenn Sie beides erreichen könnten?

Eine neue Dimension der Kontrolle: Hinzufügen von Druck

Das Heißpressen führt eine zweite, mächtige Variable in die Gleichung ein: Druck. Durch gleichzeitiges Anlegen immenser Kraft und Wärme werden die Regeln der Materialkonsolidierung grundlegend neu geschrieben.

Es geht nicht nur darum, Dinge zusammenzudrücken. Es geht darum, eine Umgebung zu schaffen, in der die Verdichtung zu Ihren Bedingungen erfolgt – bei niedrigeren Temperaturen und in drastisch kürzeren Zeiten.

Den Wettlauf gegen das Kornwachstum gewinnen

Der Hauptvorteil dieses Verfahrens ist seine Fähigkeit, ein zerstörerisches Phänomen zu übertreffen: das Kornwachstum.

- Beschleunigte Verdichtung: Druck führt neue Mechanismen wie Partikelumlagerung und plastische Verformung ein, die die Lücken zwischen den Partikeln schnell schließen.

- Geringerer thermischer Aufwand: Da der Prozess so effizient ist, können Sie bei niedrigeren Temperaturen oder kürzeren Haltezeiten eine vollständige Dichte erreichen.

- Bewahrte Feinheit: Weniger Zeit bei hohen Temperaturen bedeutet, dass die Körner des Materials erheblich weniger Gelegenheit haben, zu vergröbern.

Das Ergebnis ist ein Material, das nicht nur dicht ist, sondern auch eine feine, gleichmäßige und leistungsstarke Kornstruktur aufweist. Sie haben das Chaos erfolgreich unterdrückt.

Das Streben nach absoluter Dichte

Poren sind der Feind der Leistung. Es sind mikroskopische Hohlräume, die als Spannungskonzentratoren wirken, eine Komponente unter Last brechen und als Barrieren, die den Fluss von Wärme und Elektrizität behindern.

Das drucklose Sintern hat Schwierigkeiten, die letzten paar Prozent der Porosität zu beseitigen. Heißpressen ist jedoch unerbittlich effizient. Die äußere Kraft kollabiert aktiv Poren und erzeugt ein festes, praktisch porenfreies Material, das seine theoretische maximale Dichte erreichen kann.

Diese Homogenität betrifft nicht nur die Dichte, sondern auch die Konsistenz. Die Kombination aus gleichmäßiger Erwärmung und Druck stellt sicher, dass die Verdichtung gleichmäßig erfolgt und Schwachstellen und innere Spannungen vermieden werden.

Von der Mikrostruktur zur Makro-Leistung

Diese Besessenheit von der internen Struktur ist nicht akademisch. Sie hat direkte und tiefgreifende Auswirkungen darauf, wie sich ein Material in der realen Welt verhält.

Der Hall-Petch-Effekt in Aktion

Die Beziehung zwischen Korngröße und Festigkeit ist einer der Eckpfeiler der Materialwissenschaft. Der Hall-Petch-Effekt besagt, dass kleinere Körner zu einem stärkeren Material führen.

Warum? Korngrenzen wirken als Blockaden, die die Bewegung von Versetzungen (Defekten) durch das Material stoppen – die Hauptart und Weise, wie sich Materialien verformen und brechen. Eine feinkörnige Struktur, die durch Heißpressen erzielt wird, erzeugt ein dichtes Netzwerk dieser Blockaden. Dies führt direkt zu höherer Härte, Festigkeit und Haltbarkeit.

Freischaltung funktioneller Eigenschaften

Die Vorteile gehen weit über die mechanische Festigkeit hinaus.

- Elektrische und thermische Leitfähigkeit: Durch die Eliminierung von Poren, die Elektronen und Phononen streuen, schafft Heißpressen eine klare Autobahn für den Energietransport und bringt die Leitfähigkeit näher an die theoretischen Grenzen.

- Korrosionsbeständigkeit: Eine vollständig dichte Oberfläche hat keine verbundenen Wege, durch die korrosive Mittel eindringen und das Material von innen heraus abbauen können.

- Optische Transparenz: Bei Keramiken ist die Beseitigung von Poren der Schlüssel zur Erzielung optischer Transparenz, da Hohlräume Licht streuen.

Die pragmatischen Kompromisse

Keine Technologie ist eine universelle Lösung. Die Kraft des Heißpressens bringt praktische Überlegungen mit sich. Die Ausrüstung, die Hochleistungs-Hydraulik mit einem Hochtemperatur-kontrollierten Atmosphärenofen kombiniert, stellt eine erhebliche Investition im Vergleich zu einfacheren Öfen dar.

Das Verfahren eignet sich auch am besten für einfachere Geometrien, da der Druck typischerweise entlang einer einzigen Achse ausgeübt wird. Für die Entwicklung und den Nachweis des Potenzials von Hochleistungsmaterialien im Labormaßstab sind diese Einschränkungen jedoch oft zweitrangig gegenüber dem Ziel, Spitzenleistungen zu erzielen.

Hier werden die richtigen Werkzeuge entscheidend. Im Labor benötigen Sie ein System, das eine präzise Kontrolle über Temperatur, Druck und Atmosphäre bietet, um das Potenzial eines Materials wirklich zu erforschen.

Materialien entwickeln, nicht nur herstellen

Die Entscheidung für das Heißpressen ist eine strategische. Es ist ein Umdenken – vom bloßen Herstellen eines Teils zum gezielten Entwickeln seiner internen Architektur.

| Mikrostrukturelles Ziel | Heißpress-Ergebnis | Auswirkung in der realen Welt |

|---|---|---|

| Kornwachstum unterdrücken | Feine, gleichmäßige Körner | Überlegene Festigkeit und Härte |

| Vollständige Dichte erreichen | Beseitigung von Porosität | Verbesserte Leitfähigkeit und Haltbarkeit |

| Homogenität sicherstellen | Konsistente Struktur | Zuverlässige, vorhersehbare Leistung |

Für Anwendungen, bei denen die Leistung nicht beeinträchtigt werden darf – von fortschrittlichen Keramiken und Schneidwerkzeugen bis hin zu Luft- und Raumfahrtkomponenten – ist die Kontrolle durch Heißpressen kein Luxus, sondern eine Notwendigkeit.

Bei KINTEK sind wir darauf spezialisiert, die präzisen und zuverlässigen Laborpressen anzubieten, die Ihnen diese Kontrolle an die Hand geben. Egal, ob Sie eine automatische, isostatische oder beheizte Laborpresse benötigen, unsere Systeme sind darauf ausgelegt, Ihnen zu helfen, die Grenzen herkömmlicher Methoden zu überwinden und das wahre Potenzial Ihrer Materialien zu erschließen. Wenn Sie bereit sind, die Zukunft der Hochleistungsmaterialien zu entwickeln, kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

Ähnliche Artikel

- Der unsichtbare Saboteur: Warum thermische Präzision in Laborpressen nicht verhandelbar ist

- Das Plattenparadoxon: Warum größer nicht immer besser ist bei Laborpressen

- Mehr als nur Tonnen: Die Kunst der Spezifikation einer Laborpresse

- Jenseits des Ofens: Wie direktes Heißpressen die Materialforschung neu gestaltet

- Meisterung des Mikroraums: Wie Heißpressen Material Perfektion Schmieden