Der verborgene Feind in Hochleistungsmaterialien

In der Welt der fortschrittlichen Materialien ist der gefährlichste Feind oft unsichtbar: leerer Raum. Mikroskopische Hohlräume und Poren, die tief in einem Bauteil verborgen sind, sind lautlose Attentäter. Sie sind die Ausgangspunkte für Risse, die Schwachstellen, die zu katastrophalen Ausfällen in Flugzeugturbinen, medizinischen Implantaten und kritischen Industrieteilen führen.

Der Kampf gegen diese Hohlräume wird nicht mit einer einzigen Waffe geführt. Er erfordert eine strategische Entscheidung zwischen zwei leistungsstarken Verfahren: dem Kaltisostatischen Pressen (CIP) und dem Heißisostatischen Pressen (HIP). Das Verständnis ihres Unterschieds liegt nicht nur in der Temperatur; es geht darum, die grundlegende Philosophie der Formgebung gegenüber der Perfektionierung zu verstehen.

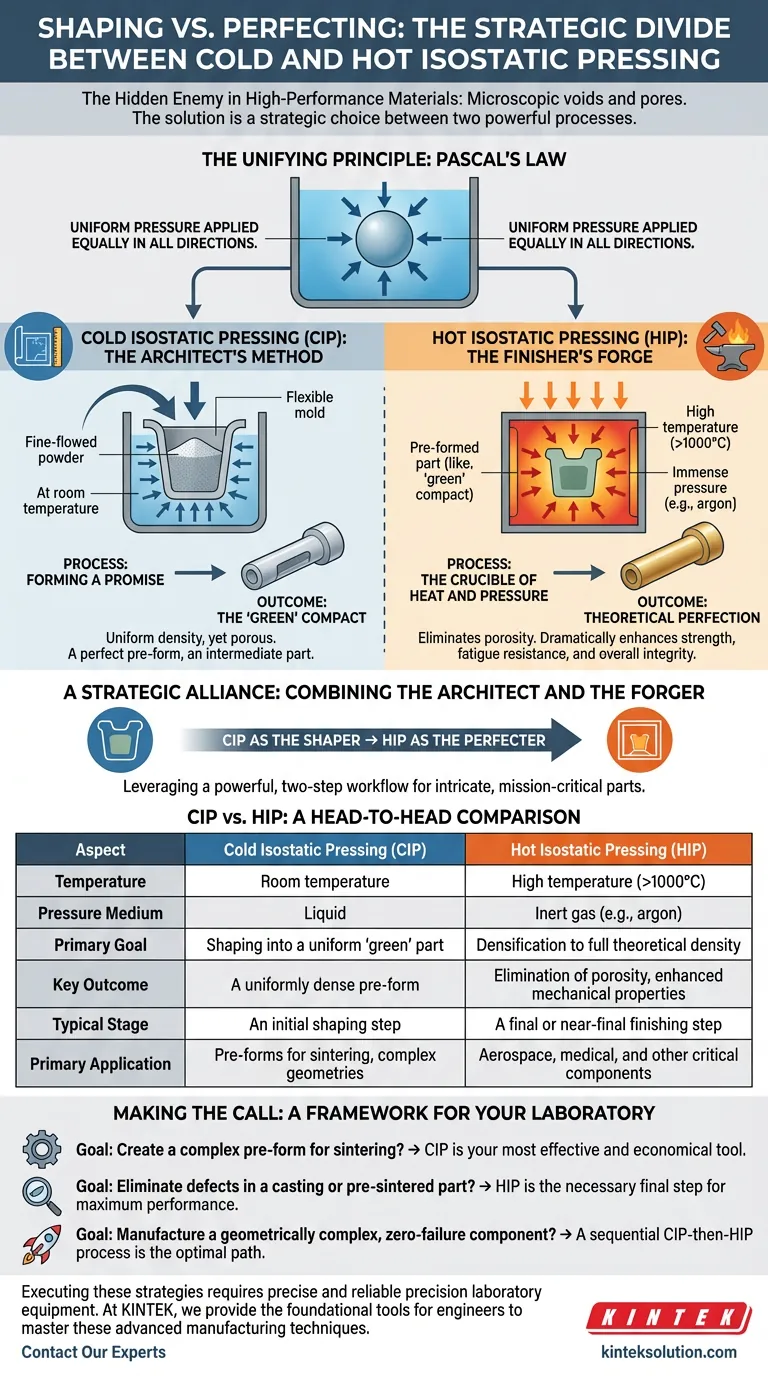

Das einheitliche Prinzip: Die Sicherheit des Drucks

Beide Methoden basieren auf einem wunderschön einfachen und eleganten Fundament: dem Satz des Pascal. Das Gesetz besagt, dass auf eine eingeschlossene Flüssigkeit ausgeübter Druck gleichmäßig in alle Richtungen übertragen wird.

Dies ist eine tiefgreifende Abkehr vom herkömmlichen Pressen, das Kraft aus einer oder zwei Richtungen anwendet. Das ist ein brutaler Ansatz, der oft versteckte Inkonsistenzen und Dichtegradienten erzeugt – genau die Fehler, die zum Versagen führen.

Isostatisches Pressen ist anders. Durch das Eintauchen eines Bauteils in ein flüssiges Medium wird von allen Seiten ein perfekt gleichmäßiges „Quetschen“ ausgeübt. Es ist ein Prozess der vollständigen Kontrolle, der darauf ausgelegt ist, eine vorhersagbare und homogene Grundlage für ein Hochleistungsteil zu schaffen.

Kaltisostatisches Pressen: Die Methode des Architekten

Stellen Sie sich einen Architekten vor, der einen detaillierten Bauplan erstellt. Die Vision ist vollständig, aber die Struktur muss noch gebaut werden. Das ist die Rolle des Kaltisostatischen Pressens (CIP).

Der Prozess: Eine Verheißung formen

Beim CIP wird ein feines Pulver in eine flexible, gummiartige Form versiegelt. Diese Form wird dann in ein Gefäß mit Flüssigkeit bei Raumtemperatur gestellt. Wenn der Druck im Gefäß ansteigt, komprimiert die Flüssigkeit die Form perfekt gleichmäßig.

Das Ergebnis: Der „grüne“ Kompakt

Das Ergebnis ist kein fertiges Teil. Es ist ein solides, handhabbares Objekt, bekannt als „grüner“ Kompakt. Es hat die exakt gewünschte Form, von einfachen Stäben bis hin zu unglaublich komplexen Geometrien. Es ist gleichmäßig dicht, aber immer noch porös – eine solide Verheißung des fertigen Bauteils.

CIP ist ein Formgebungsprozess. Sein Genie liegt in der Schaffung einer perfekten Vorform, eines Zwischenteils, das frei von den Dichteunterschieden ist, die es in späteren Erwärmungsphasen plagen würden. Es ist ein Akt der Vorbereitung.

Heißisostatisches Pressen: Die Schmiede des Veredlers

Wenn CIP der Architekt ist, dann ist HIP der Schmiedemeister, der ein gut gestaltetes Stück Metall in ein unzerbrechliches Schwert verwandelt.

Der Prozess: Der Schmelztiegel aus Hitze und Druck

HIP nimmt ein vorgeformtes Teil (wie einen grünen Kompakt aus CIP oder einen Metallguss) und setzt es einer brutalen, transformativen Umgebung aus. In einem Spezialofen wird das Bauteil auf Temperaturen erhitzt, die oft 1000 °C übersteigen, wodurch das Material in einen fast plastischen Zustand erweicht wird.

Gleichzeitig wird ein inertes Gas wie Argon eingepumpt, wodurch ein immenser Druck entsteht. Diese Kombination aus Hitze und gleichmäßigem Druck bewirkt, dass das Material in sich zusammenfällt und jeden letzten inneren Hohlraum und jede Pore zum Verschwinden bringt.

Das Ergebnis: Theoretische Perfektion

Das Ziel von HIP ist nicht die Formgebung, sondern die Perfektionierung. Es strebt 100 % theoretische Dichte an. Durch die Eliminierung von Porosität verbessert HIP die mechanischen Eigenschaften eines Materials dramatisch: seine Festigkeit, Ermüdungsbeständigkeit und allgemeine Integrität. Dies ist der Prozess, der für Bauteile reserviert ist, bei denen ein Versagen einfach nicht in Frage kommt.

Eine strategische Allianz: Die Kombination von Architekt und Schmied

Die Wahl ist nicht immer die eine oder die andere. Die anspruchsvollsten Anwendungen nutzen oft einen leistungsstarken, zweistufigen Arbeitsablauf:

- CIP als Former: Zuerst wird CIP verwendet, um ein komplexes Bauteil mit sehr gleichmäßiger Dichte herzustellen. Dies stellt sicher, dass die Geometrie des Teils vor dem endgültigen, intensiven Verdichtungsschritt solide ist.

- HIP als Perfektionierer: Das grüne Teil aus CIP wird dann in eine HIP-Einheit gegeben, um alle verbleibenden Porositäten zu entfernen, seine Form zu fixieren und seine Materialeigenschaften auf ihren absoluten Höhepunkt zu steigern.

Diese Kombination ermöglicht es Herstellern, komplizierte, missionskritische Teile herzustellen, die sowohl geometrisch komplex als auch intern fehlerfrei sind.

Die Entscheidung treffen: Ein Rahmen für Ihr Labor

Die Wahl des richtigen Prozesses hängt vollständig von Ihrem Ziel ab. Hier werden präzise Laborgeräte entscheidend, die es Ingenieuren ermöglichen, ihre Materialstrategien zu validieren.

- Ziel: Einen komplexen Vorformling zum Sintern herstellen? CIP ist Ihr effektivstes und wirtschaftlichstes Werkzeug.

- Ziel: Defekte in einem Guss- oder vorsinterten Teil beseitigen? HIP ist der notwendige letzte Schritt für maximale Leistung.

- Ziel: Ein geometrisch komplexes, fehlerfreies Bauteil herstellen? Ein sequenzieller CIP-dann-HIP-Prozess ist der optimale Weg zum Erfolg.

Die Ausführung dieser Strategien erfordert Geräte, die sowohl präzise als auch zuverlässig sind. Hochwertige Laborpressen sind unerlässlich für die Entwicklung und Verfeinerung der Prozesse, die fortschrittliche Materialien von einem Konzept in die Realität umwandeln. Bei KINTEK bieten wir die grundlegenden Werkzeuge – von automatischen Laborpressen und isostatischen Pressen zum Formen bis hin zu beheizten Pressen zur Simulation der Verdichtung –, die Ingenieuren befähigen, diese fortschrittlichen Fertigungstechniken zu beherrschen.

CIP vs. HIP: Ein direkter Vergleich

| Aspekt | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Temperatur | Raumtemperatur | Hohe Temperatur (>1000°C) |

| Druckmedium | Flüssigkeit | Inertgas (z. B. Argon) |

| Hauptziel | Formgebung zu einem gleichmäßigen „grünen“ Teil | Verdichtung auf volle theoretische Dichte |

| Wichtigstes Ergebnis | Ein gleichmäßig dichter Vorformling | Beseitigung von Porosität, verbesserte mechanische Eigenschaften |

| Typische Phase | Ein anfänglicher Formgebungsschritt | Ein abschließender oder fast abschließender Veredelungsschritt |

| Typische Anwendung | Vorformlinge zum Sintern, komplexe Geometrien | Luft- und Raumfahrt, Medizin und andere kritische Bauteile |

Letztendlich ist das Verständnis des tiefgreifenden Unterschieds zwischen Formgebung und Perfektionierung der erste Schritt. Der nächste ist, die richtigen Werkzeuge zu haben, um Ihre Vision mit Zuversicht umzusetzen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Ähnliche Artikel

- Die Physik der Konsistenz: Wie hydraulische Pressen menschliche Fehler überwinden

- Wie das isostatische Warmpressen die Hochleistungsfertigung verändert

- Mehr als nur Kraft: Die Psychologie wiederholbaren Drucks im Labor

- Wie das isostatische Warmpressen die Materialleistung für industrielle Anwendungen optimiert

- Jenseits der Teilenummer: Die Psychologie der Beschaffung von Laborkomponenten