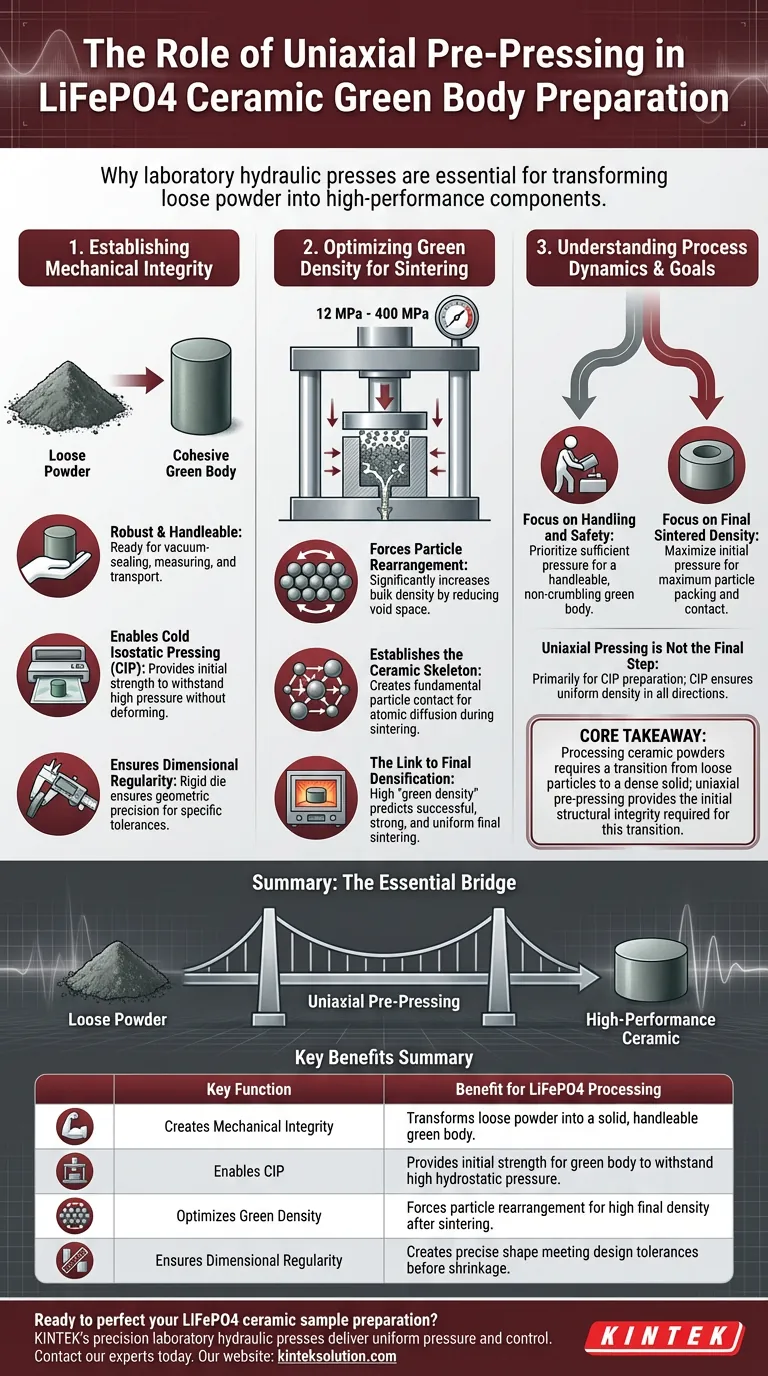

Die uni-axiale Vorpressung dient als grundlegender Formgebungsschritt bei der Umwandlung von losem LiFePO4-Pulver in eine feste Keramikkomponente. Durch die Anwendung gleichmäßiger mechanischer Kraft mittels einer hydraulischen Laborpresse wandeln Sie volatiles Pulver in einen kohäsiven "Grünling" mit der mechanischen Festigkeit um, die für eine sichere Handhabung, Vakuumversiegelung und weitere Verdichtungsprozesse wie die Kaltisostatische Pressung (CIP) erforderlich ist.

Kernbotschaft Die Verarbeitung von Keramikpulvern erfordert einen Übergang von losen Partikeln zu einem dichten Festkörper; die uni-axiale Vorpressung liefert die anfängliche strukturelle Integrität, die für diesen Übergang erforderlich ist. Ohne diesen Schritt fehlt dem Material der innere Zusammenhalt, um Hochdruckformgebung (CIP) oder Hochtemperatursintern zu überstehen.

Aufbau mechanischer Integrität

Erzeugung eines robusten "Grünlings"

Das Hauptziel der Verwendung einer hydraulischen Laborpresse ist die Verdichtung von losem LiFePO4-Pulver zu einer definierten Form, die als Grünling bezeichnet wird.

Ohne diese Verdichtung bleibt das Pulver lose und lässt sich nicht handhaben. Die Presse erzeugt ein festes Objekt, das robust genug ist, um bewegt, gemessen und vakuumversiegelt zu werden, ohne zu zerbröckeln.

Ermöglichung der Kaltisostatischen Pressung (CIP)

Im Herstellungsprozess für LiFePO4-Keramiken ist die uni-axiale Vorpressung eine entscheidende Voraussetzung für die Kaltisostatische Pressung (CIP).

CIP unterzieht das Material einem intensiven hydrostatischen Druck, um die endgültige Formgebung zu erreichen. Der vorverpresste Grünling muss eine ausreichende anfängliche Dichte und Festigkeit aufweisen, um diesen Kräften standzuhalten, ohne sich unvorhersehbar zu verformen oder zu zerfallen.

Gewährleistung der Dimensionsgenauigkeit

Die hydraulische Presse übt Kraft innerhalb einer starren Matrize aus, was die Regelmäßigkeit der Form und der Abmessungen des Grünlings garantiert.

Diese geometrische Präzision ist unerlässlich, um sicherzustellen, dass das Endprodukt spezifische Designtoleranzen erfüllt, bevor es während des Sinterns schrumpft.

Optimierung der Grünrohdichte für das Sintern

Erzwingen der Partikelumlagerung

Eine hydraulische Laborpresse kann einen erheblichen, gleichmäßigen Druck ausüben (oft im Bereich von 12 MPa bis 400 MPa, abhängig von der spezifischen Pulvermischung).

Dieser mechanische Druck zwingt die einzelnen Pulverpartikel, sich neu anzuordnen und eng zusammenzupacken. Dies reduziert den Hohlraum zwischen den Partikeln und erhöht die Schüttdichte des Werkstücks erheblich.

Aufbau des keramischen Gerüsts

Der Pressvorgang erzeugt einen anfänglichen engen Kontakt zwischen den Pulverpartikeln.

Dieser Kontakt ist grundlegend für die Schaffung eines strukturellen "Gerüsts". An diesen Kontaktstellen findet während der anschließenden Hochtemperatur-Sinterphase die atomare Diffusion statt.

Die Verbindung zur endgültigen Verdichtung

Das Erreichen einer hohen "Grünrohdichte" während der Pressphase ist ein entscheidender Indikator für den Sintererfolg.

Wenn die Partikel anfangs nicht dicht genug gepackt sind, kann sich das Material während des Erhitzens möglicherweise nicht vollständig verdichten. Eine hohe Grünrohdichte führt zu einem festeren, gleichmäßigeren Endprodukt aus Keramik.

Verständnis der Prozessdynamik

Die Rolle spezifischer Drücke

Während das allgemeine Ziel die Verdichtung ist, variiert der erforderliche spezifische Druck je nach Materialzusammensetzung.

Zum Beispiel kann die Herstellung eines Grünlings für bestimmte Mischungen 12 MPa erfordern, um den Partikelkontakt herzustellen, während andere Pulver Drücke von bis zu 400 MPa für maximale Dichte benötigen. Die Laborpresse bietet die Präzision, die benötigt wird, um diese spezifischen Ziele zu erreichen, ohne zu überpressen.

Uni-axiales Pressen ist nicht der letzte Schritt

Es ist wichtig zu erkennen, dass das uni-axiale Pressen selten der letzte Formgebungsschritt für Hochleistungskeramiken ist.

Obwohl es eine ausgezeichnete anfängliche Verdichtung bietet, wird es hauptsächlich zur Vorbereitung der Probe für CIP verwendet. CIP stellt sicher, dass die Dichte in alle Richtungen gleichmäßig ist, während das uni-axiale Pressen hauptsächlich in einer Richtung verdichtet.

Die richtige Wahl für Ihr Ziel treffen

Um die Integrität Ihrer LiFePO4-Keramikkörper zu gewährleisten, stimmen Sie Ihre Pressparameter auf Ihre nachgelagerten Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Handhabung und Sicherheit liegt: Priorisieren Sie ausreichenden Druck, um einen Grünling zu erzeugen, der vakuumversiegelt und ohne Kantenabsplitterungen oder Zerbröseln bewegt werden kann.

- Wenn Ihr Hauptaugenmerk auf der endgültigen Sinterdichte liegt: Maximieren Sie die anfängliche "Grünrohdichte", indem Sie einen höheren gleichmäßigen Druck anwenden, um maximale Partikelpackung und Kontakt zu erzwingen.

Zusammenfassung: Die uni-axiale Vorpressung ist die wesentliche Brücke zwischen losem Pulver und einer Hochleistungskeramik und liefert die anfängliche Dichte und Festigkeit, die für alle nachfolgenden Fertigungsschritte erforderlich sind.

Zusammenfassungstabelle:

| Schlüsselfunktion | Vorteil für die LiFePO4-Verarbeitung |

|---|---|

| Schafft mechanische Integrität | Verwandelt loses Pulver in einen festen, handhabbaren Grünling, der vakuumversiegelt werden kann. |

| Ermöglicht CIP | Liefert die anfängliche Festigkeit, die der Grünling benötigt, um hohem hydrostatischem Druck standzuhalten, ohne sich zu verformen. |

| Optimiert die Grünrohdichte | Erzwingt Partikelumlagerung und dichtes Packen, was für die Erzielung einer hohen Enddichte nach dem Sintern entscheidend ist. |

| Gewährleistet Dimensionsgenauigkeit | Verwendet eine starre Matrize zur Erzeugung einer präzisen Form, wodurch sichergestellt wird, dass das Teil vor der Sinterkontraktion die Designtoleranzen erfüllt. |

Bereit, die Probenvorbereitung Ihrer LiFePO4-Keramik zu perfektionieren?

KINTEKs präzise hydraulische Laborpressen sind darauf ausgelegt, den gleichmäßigen Druck und die Kontrolle zu liefern, die Sie benötigen, um robuste Grünlinge mit optimaler Dichte zu erzeugen. Ob Ihr Schwerpunkt auf sicherer Handhabung für CIP oder der Maximierung der endgültigen Sinterdichte liegt, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen bieten die zuverlässige Leistung, die für Ihre Forschung und Entwicklung unerlässlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Laborpressenlösungen von KINTEK Ihren Keramikverarbeitungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Hydraulische Split-Elektro-Labor-Pelletpresse

Andere fragen auch

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festkörperbatterieelektrolyten? Erzielen Sie überlegene Verdichtung und Leistung

- Was ist der Hauptzweck einer manuellen Labor-Hydraulikpressmaschine für Pellets? Präzise Probenvorbereitung für RFA und FTIR sicherstellen

- Warum wird durch eine Laborhydraulikpresse ein präziser Druck von 98 MPa ausgeübt? Um eine optimale Verdichtung für Festkörperbatteriematerialien zu gewährleisten

- Welche Vorteile bietet der Einsatz einer hydraulischen Presse für die Pelletproduktion? Erreichen Sie konsistente, hochwertige Proben

- Wie bedient man eine manuelle hydraulische Pelletpresse? Beherrschen Sie die präzise Probenvorbereitung für eine genaue Analyse